Volume 23, No.2 Pages 93 - 99

1. 最近の研究から/FROM LATEST RESEARCH

放射光を用いた金属材料の凝固・相変態のその場観察

In-situ Observation for Solidification and Phase Transformation of Metallic Materials using Synchrotron Radiation

(公財)高輝度光科学研究センター 産業利用推進室 Industrial Application Division, JASRI

- Abstract

- 放射光の極めて高い輝度、指向性、単色性を利用することにより、回折データを高時間分解能で記録することが可能となり、溶接中の凝固、変態、析出挙動がその場で観察できる。また、高輝度X線を利用すると、金属内部の透過が可能であり、イメージング技術を用いて金属の溶融・凝固過程を直接観察することもできる。

ここでは、放射光を用いた金属材料の凝固・相変態のその場観察に関する研究成果を紹介する。

1. はじめに

金属材料にとってX線を用いた分析技術は、X線回折を中心として定性・定量分析、集合組織測定、残留応力測定など、重要な解析手段の一つとして重用されている。一方、X線光源の分野では、実験室装置の管球光源に対し、はるかに指向性が高く、輝度が高い放射光光源が登場したことで、質的に異なるレベルの解析が可能となり、その応用範囲は格段に広がってきた。この明るいX線を用いれば、物質の微小部・希薄試料の測定やその場観察、時分割測定そしてマイクロビームによる局所部分の観察が可能となる。例えば、応力測定の分野では、深さ方向の高精度のひずみ・応力分布測定が可能となった。また、ごく微量の試料から高精度のX線回折が可能であることから、試料採取の難しい実用鋼材の表面さびを、そのままの状態で構造解析することが可能となった。そして最も実験室系光源との差異を発揮するのが、高速測定が可能なことである。この特徴を活かし、急熱・急冷現象である溶接中のミクロ組織変化挙動を、X線的にその場観察することが可能となってきた。また、高輝度X線を利用すると、金属内部の透過が可能であり、イメージング技術を用いて金属の溶融・凝固過程を直接観察することもできる。

1990年代後半、米国Lawrence Livermore国立研究所において、放射光を用いた溶接部の組織観察手法が開発された[1-12][1] J. W. Elmer, J. Wong and T. Ressler: Metall. Mater. Trans. A 29 (1998) 2761-2773.

[2] J. W. Elmer, J. Wong and T. Ressler: Metall. Mater. Trans. A 32 (2001) 1175-1187.

[3] J. W. Elmer, T. A. Palmer and J. Wong: J. Appl. Phys. 93 (2003) 1941-1947.

[4] J. W. Elmer and T. A. Palmer: Metall. Mater. Trans. A 37 (2006) 2171-2182.

[5] J. W. Elmer, T. A. Palmer, W. Zhang, B. Wood and T. DebRoy: Acta Mater. 51 (2003) 3333-3349.

[6] W. Zhang, J. W. Elmer and T. DebRoy: Sci. Technol. Weld. Join. 10 (2005) 574-582.

[7] J. W. Elmer, J. Wong and T. Ressler: Scripta Mater. 43 (2000) 751-757.

[8] J. W. Elmer, T. A. Palmer, S. S. Babu, W. Zhang and T. DebRoy: Weld. J. 83 (2004) 244s-253s.

[9] J. W. Elmer, T. A. Palmer, S. S. Babu, W. Zhang and T. DebRoy: J. Appl. Phys. 95 (2004) 8327-8339.

[10] S. S. Babu, J. W. Elmer, J. M. Vitek and S. A. David: Acta Mater. 50 (2002) 4763-4781.

[11] T. A. Palmer, J. W. Elmer and S. S. Babu: Mat. Sci. Eng. a-Struct. 374 (2004) 307-321.

[12] J. Wong, T. Ressler and J. W. Elmer: J. Synch. Rad. 10 (2003) 154-167.。放射光のもつ高輝度・指向性・単色性を利用し、溶接時の局部の組織変化を短時間で測定することが可能となった。Elmerらはこの方法で、C-Mn鋼[8][8] J. W. Elmer, T. A. Palmer, S. S. Babu, W. Zhang and T. DebRoy: Weld. J. 83 (2004) 244s-253s.や二相ステンレス鋼[11][11] T. A. Palmer, J. W. Elmer and S. S. Babu: Mat. Sci. Eng. a-Struct. 374 (2004) 307-321.溶接熱影響部(HAZ部)の組織形成状況を観察した。

一方、小溝らは、より高輝度の放射光、より高感度の検出器を用いた溶接トーチ駆動型のその場観察システムを開発した[13-33][13] Y. Komizo, T. Osuki, M. Yonemura and H. Terasaki: Trans. JWRI 33 (2004) 143-146.

[14] T. Osuki, M. Yonemura, K. Ogawa, Y. Komizo and H. Terasaki: Sci. Technol. Weld. Join. 11 (2006) 33-42.

[15] Y. Komizo, H. Terasaki, M. Yonemura and T. Osuki: Trans. JWRI 34 (2005) 51-55.

[16] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato and A. Kitano: Mater. Trans. JIM 47 (2006) 310-316.

[17] H. Terasaki, Y. Komizo, M. Yonemura and T. Osuki: Metall. Mater. Trans. A 37 (2006) 1261-1266.

[18] 小溝裕一、寺崎秀紀、米村光治、小簿孝裕:溶接学会論文集 24 (2006) 57-64.

[19] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato and H. Toyokawa: Mater. Trans. JIM 47 (2006) 2292-2298.

[20] 小溝裕一、寺崎秀紀:鉄と鋼 94 (2008) 1-5.

[21] 小溝裕一:溶接学会誌 77 (2008) 290-295.

[22] Y. Komizo, H. Terasaki, M. Yonemura and T. Osuki: Weld. in the World 52 (2008) 56-63.

[23] T. Hashimoto, H. Terasaki and Y. Komizo: Sci. Technol. Weld. Join. 2008 13 (2008) 409-414.

[24] H. Terasaki, T. Yamada and Y. Komizo: ISIJ Int. 48 (2008) 1752-1757.

[25] H. Terasaki, K. Yanagita and Y. Komizo: Q. J. JWS 27 (2009) 118s-121s.

[26] D. Zhang, H. Terasaki and Y. Komizo: Acta Mater. 58 (2010) 1369-1378.

[27] Y. Komizo and H. Terasaki: Sci. Technol. Weld. Join. 16 (2011) 79-86.

[28] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato, H. Toyokawa and A. Nozaki : J. Applied Physics 107 (2010) 013523.

[29] 米村光治、小薄孝裕、寺崎秀紀、小溝裕一、佐藤真直、豊川秀訓:鉄と鋼 93 (2007) 138-144.

[30] 寺崎秀紀、小溝裕一、西野文裕、池田勝彦:溶接学会論文集 25 (2007) 122-127.

[31] 張朔源、寺崎秀紀、小溝裕一:鉄と鋼 96 (2010) 691-697.

[32] H. Terasaki, Y. Yamamoto, Y. Komizo: Materials Letters 65 (2011) 1745-1748.

[33] H. Terasaki and Y. Komizo: Scripta Materialia 64 (2011) 29-32.。管球光源のX線の約1億倍にも達する放射光の極めて高い輝度、指向性、単色性を利用することにより、回折データを高時間分解能で記録することが可能となり、溶接中の凝固、変態、析出挙動がその場で観察できる。

2. 放射光X線回折による溶接部の凝固・相変態挙動

2-1 高時間分解X線回折装置の概要

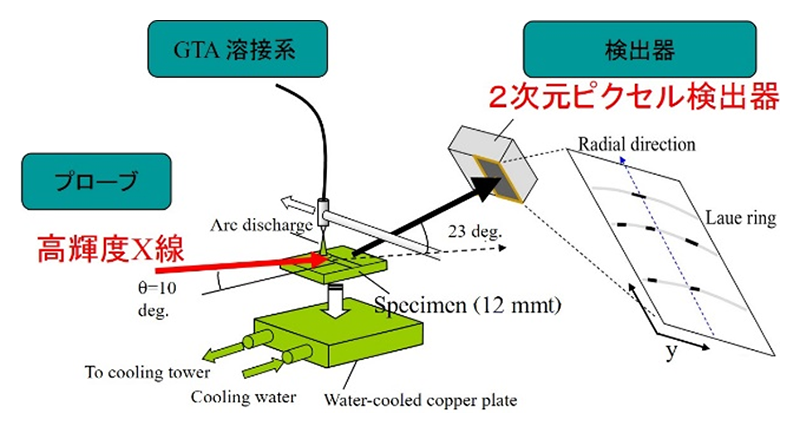

時分割X線回折システムは第3世代の放射光施設であるSPring-8内のアンジュレータビームライン(BL46XU)をプローブとして使用している。システムの模式図を図1[20][20] 小溝裕一、寺崎秀紀:鉄と鋼 94 (2008) 1-5.に示す。計測機器への溶接熱の影響を排除するため、4軸ゴニオメータ上に耐熱板と水冷銅板を設置し、溶接試験はその上で実施している。ステッピングモータのついたステージにより溶接トーチ(TIG)を駆動し、溶接中に放射光を照射し、回折像をその場でイメージングプレートまたは2次元ピクセル検出器に記録できる。さらに熱電対にて溶融金属部位を簡便に測温し、回折データとの対応を図った。空間分解能が100 µm幅、時間分解能が0.01秒で、相変態を一方向凝固下でin-situ観察できる画期的なシステムである。

図1 放射光を用いた高時間分解X線回折システム[20][20] 小溝裕一、寺崎秀紀:鉄と鋼 94 (2008) 1-5.

2-2 溶接時の溶融・凝固過程の観察

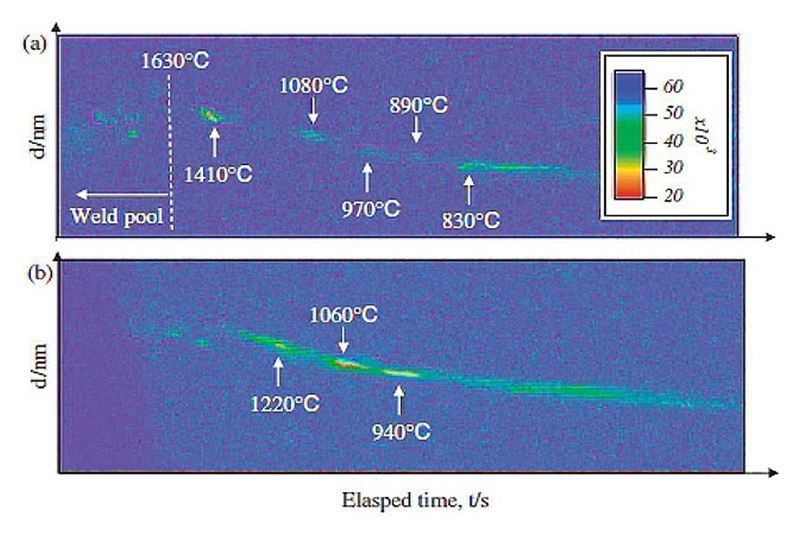

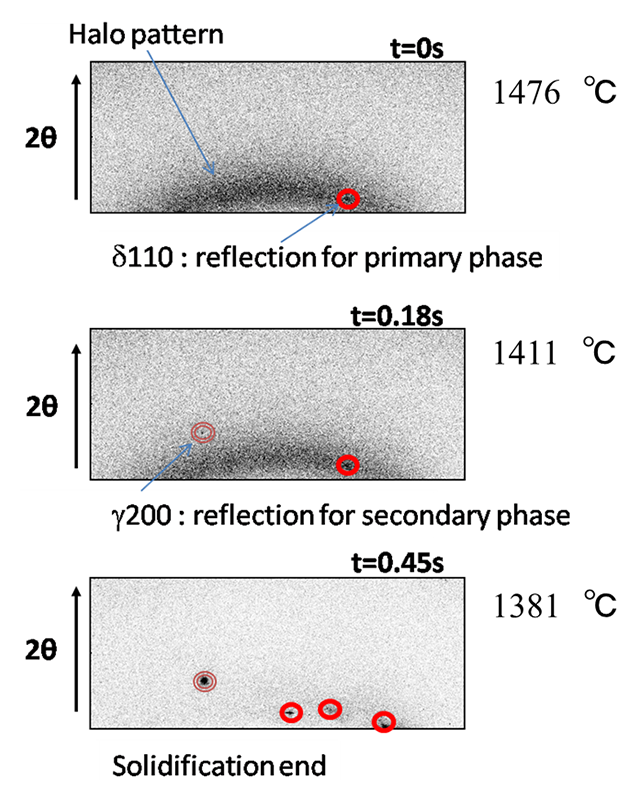

溶接時の凝固過程では液相から固相が生成する。イメージングプレートで検出したオーステナイト(γ)系ステンレス鋼の凝固初期過程を図2[16][16] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato and A. Kitano: Mater. Trans. JIM 47 (2006) 310-316.に示す。まず、エンブリオ状態と考えられるミスト状のランダムスポットが観察される。これが核となりデンドライトが成長する過程で、γ200とγ220の回折強度の極大値が交互に現れる現象が観察される。このような周期的変化はデンドライトの成長方向を軸とした回転に対応していると考えられる。図3[27][27] Y. Komizo and H. Terasaki: Sci. Technol. Weld. Join. 16 (2011) 79-86.に2次元ピクセル検出器でとらえられた14Cr-6Ni鋼の凝固過程を示す。1476°Cでは微弱なハローパターンから液相が存在していることが分かる。そこに初晶としてδ110の回折スポットが現れた。1411°Cでは液相とδ相に加え、γ200の回折スポットが観察され、三相が共存した包晶凝固過程と考えられる。さらに、温度が低下して1381°Cになると、ハローパターンは消え、δ相とγ相の回折像のみとなる。すなわち、凝固が完了したと考えられる。

図2 オーステナイト系ステンレス鋼の溶接凝固初期過程[16][16] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato and A. Kitano: Mater. Trans. JIM 47 (2006) 310-316.。(a) γ200、(b) γ220

図3 液相状態から初晶、第二相が生成する様子(14Cr-6Ni鋼)[27][27] Y. Komizo and H. Terasaki: Sci. Technol. Weld. Join. 16 (2011) 79-86.

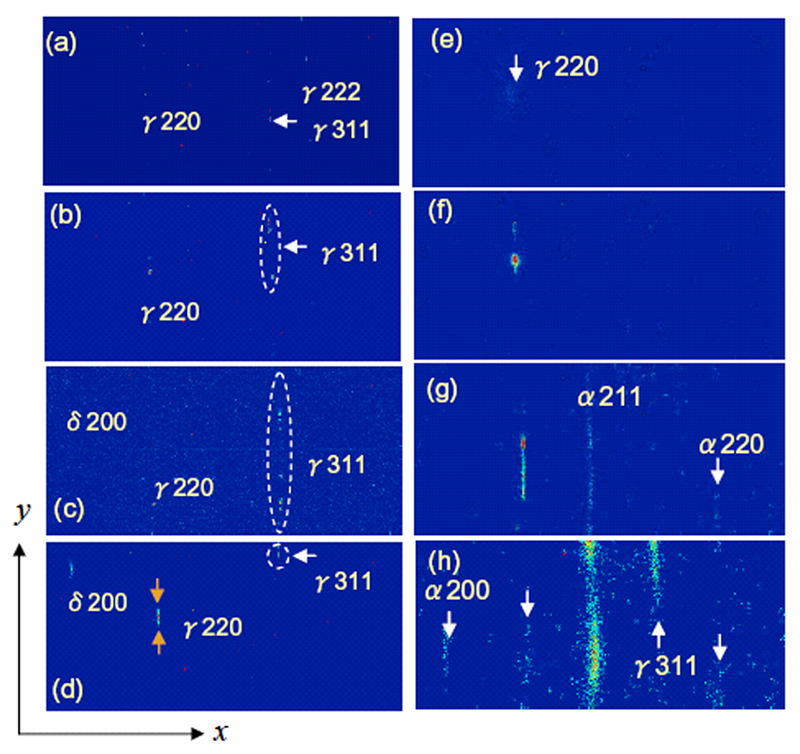

オーステナイト系ステンレス鋼と炭素鋼の凝固過程を図4[28][28] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato, H. Toyokawa and A. Nozaki : J. Applied Physics 107 (2010) 013523.に示す。(a)に示すオーステナイト系ステンレス鋼では、fcc構造のγ相が初晶で現れ、1400°C以上の高温域で回折スポットが明滅する(a, b)。その後、γ相の回折スポットがリング状に点在するが(c)、第二相bcc(δ相)の回折スポットの出現により、γ相の回折スポットも凝集する(d)。δ相とγ相の方位関係は、δ200とγ220のなす角が、約5°であり、試料下方から約5°の傾斜で成長してきたデンドライトと試料面に平行に成長してきたデンドライトの間に、よく知られるK−S関係、つまりδ200//γ220の整合界面が形成されると推察される。

図4 オーステナイト系ステンレス鋼(a-d)と炭素鋼(e-h)の凝固・変態過程[28][28] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato, H. Toyokawa and A. Nozaki : J. Applied Physics 107 (2010) 013523.。

(a) 1430°C、(b) 1410°C、(c) 1380°C、(d) 500°C、(e) 1410°C、(f) 1130°C、(g) 750°C、(h) 450°C

一方、右に示す炭素鋼(0.88%C)では、1410°C付近にブロードなミスト状のγ220パターンが現れ、面配向のまま急速に成長し回折強度を増す。その際、1130°C付近まで輝点は等方的に凝集しながら高角度側に移動する。その間、回折リング上を移動し、試料面平行に近づく。その変化量は温度が低下するに従って大きくなる。1130°C付近からは、回折リング方向にストリークが出現し、そのストリーク上を輝点が移動する。これは、デンドライトの成長方位に対する角度分布であり、常に方位が変動していることを示す。750°Cになるとα相の回折ピークが現れ、γ相の回折強度が減少する。このγ相の回折ピークは消滅せず、残留γ相とα相の回折ピークが共存する。最終的にα相と残留γ相のリング状パターンが観察される。これは組織の微細化によるものと推察される。さらに、δ相とγ相の方位関係は、それぞれの回折角でリング状の広がりを示すものの、α200とγ220の最強点のなす角は、概ね0°と推察されるためα200//γ220である。これは、よく知られたK−S関係に一致する。

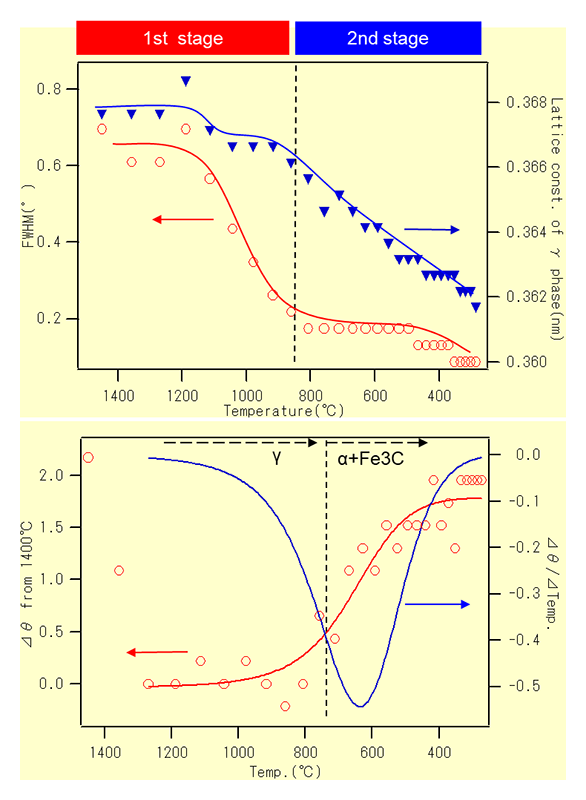

0.88%C鋼のγ相のスポットの変位(Δθ)、動径方向の位置から面間隔変化(均一ひずみ)を見積もり、半値幅(FWHM)から結晶子サイズおよび不均一ひずみを推察した。その結果を図5[28][28] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato, H. Toyokawa and A. Nozaki : J. Applied Physics 107 (2010) 013523.に示す。溶融池内では大きな変化はないものの、溶融池/マトリックス界面で一端面間隔は広がる。極大を過ぎると、均一ひずみは急激に開放され、その後、次第に緩和されて結晶性が向上する。一方、結晶子サイズおよび不均一ひずみは均一ひずみの挙動と異なり、1000°C程度までは急激に向上し、その後、半値幅の減少は緩慢になり、1000°Cまでに結晶子サイズがほぼ決定されると考えられる。つまり、ランダムに発生したひずみは急激に開放され結晶子が成長するが、熱膨張に依存した均一なひずみは温度に伴って緩和される。このような回折パターンの変化は相変態や組織形態の影響により鋼種によって様々である。これらのストリークや回折スポットの明滅、変位やブロードニングから晶出タイミングのみならず急冷凝固過程でのデンドライト成長に関する情報が得られる。

図5 凝固過程におけるオーステナイト相の結晶子サイズの温度変化[28][28] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato, H. Toyokawa and A. Nozaki : J. Applied Physics 107 (2010) 013523.

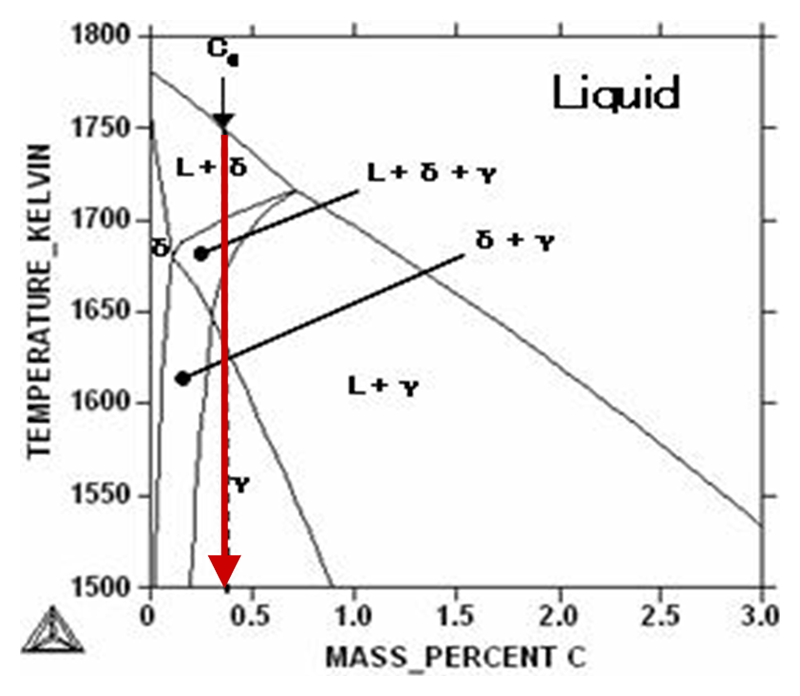

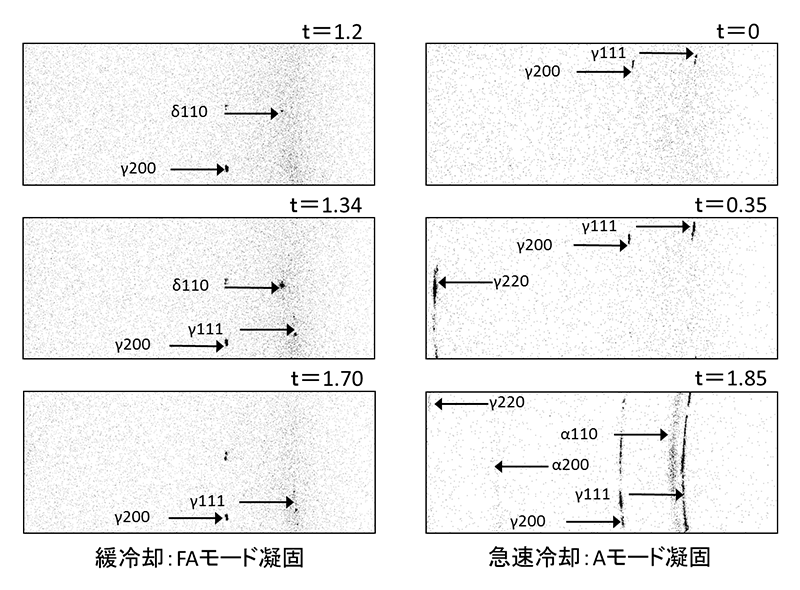

凝固速度が速くなると、平衡状態から推定される凝固モードと異なる凝固過程を示すことがある。図6[23][23] T. Hashimoto, H. Terasaki and Y. Komizo: Sci. Technol. Weld. Join. 2008 13 (2008) 409-414.に示すSKD61相当の熱間工具鋼は、平衡状態図から考えると液相からδフェライトが晶出し、第二相としてγオーステナイトが生成する、いわゆるFAモード凝固すると予測される。図7(a)[23][23] T. Hashimoto, H. Terasaki and Y. Komizo: Sci. Technol. Weld. Join. 2008 13 (2008) 409-414.のTIG溶接時にはFAモード凝固であるが、レーザ溶接のような冷却速度の速い溶接時には、(b)に示すようにオーステナイト単相凝固であるAモード凝固となる。凝固モード遷移によりオーステナイト初晶となり、PおよびSなどの固相線温度低下を誘発する不純物元素が液相中に排出され、低融点の残留液相が凝固の最終段階で樹間に偏析し、液相の存在時間が長くなることによって高温割れが生じやすくなると考えられる。

図6 熱間工具鋼SKD61の状態図[23][23] T. Hashimoto, H. Terasaki and Y. Komizo: Sci. Technol. Weld. Join. 2008 13 (2008) 409-414.

図7 急速凝固による凝固モード遷移[23][23] T. Hashimoto, H. Terasaki and Y. Komizo: Sci. Technol. Weld. Join. 2008 13 (2008) 409-414.

2-3 溶接時の相変態の観察

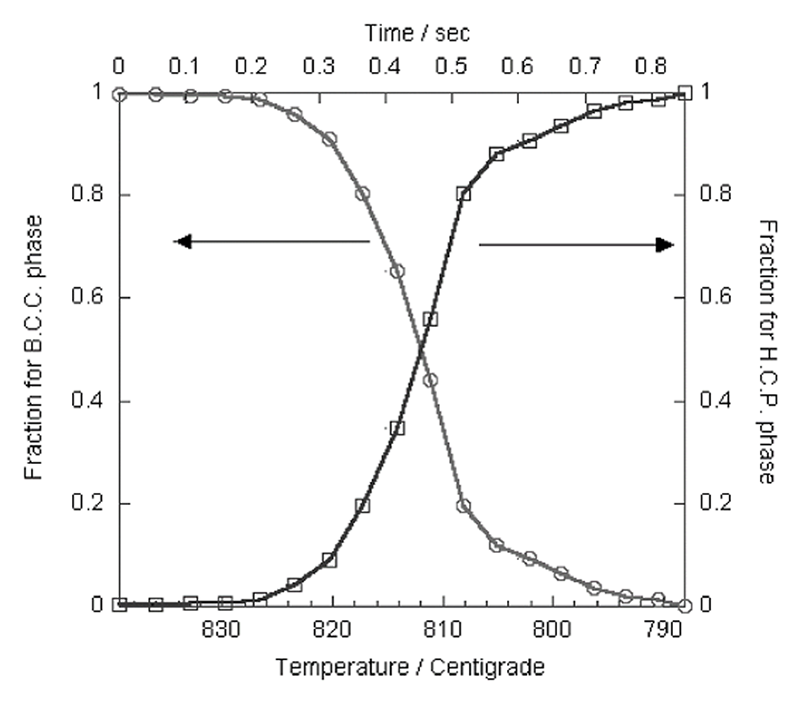

凝固過程からさらに温度が低下すると、固相変態過程を観察することができる。図8[30][30] 寺崎秀紀、小溝裕一、西野文裕、池田勝彦:溶接学会論文集 25 (2007) 122-127.は純チタン溶接時のbcc構造のβ相からhcp構造のα相に変態するときの回折パターンの光子数の積算値から見積もったβ相とα相の相比を示す。0.85秒以内にbcc相の全てがhcp相に変態した。

図8 純チタン溶接部のβ→α相変態挙動[30][30] 寺崎秀紀、小溝裕一、西野文裕、池田勝彦:溶接学会論文集 25 (2007) 122-127.

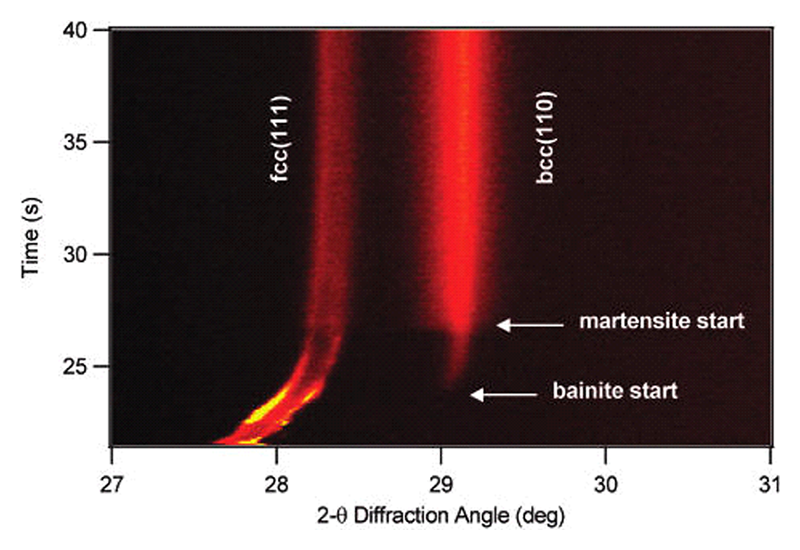

0.45%C鋼の冷却中のfcc(111)およびbcc(110)回折パターンを図9[8][8] J. W. Elmer, T. A. Palmer, S. S. Babu, W. Zhang and T. DebRoy: Weld. J. 83 (2004) 244s-253s.に示す。オーステナイトから変態したbcc相の回折像幅は、最初狭いが、途中から急に幅が大きくなる。これはbct構造のマルテンサイトの生成によるひずみ増加を反映したものと考えられる。

図9 0.45%炭素鋼冷却中におけるfcc(111)およびbcc(110)回折パターンの変化[8][8] J. W. Elmer, T. A. Palmer, S. S. Babu, W. Zhang and T. DebRoy: Weld. J. 83 (2004) 244s-253s.

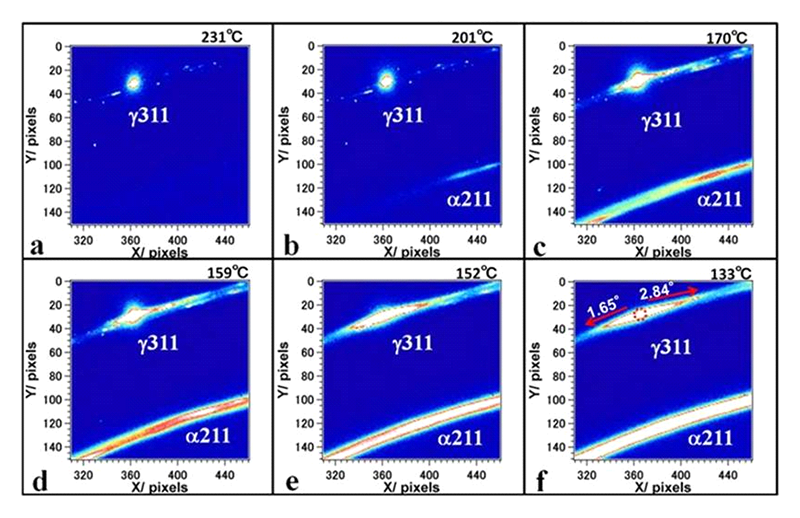

14Cr-5Ni鋼のマルテンサイト変態前後γ311の回折ピークの変化を詳細に調査した結果を図10[31][31] 張朔源、寺崎秀紀、小溝裕一:鉄と鋼 96 (2010) 691-697.に示す。最初に((a) 231°C)γ311のスポットがφ0.56°検出された。マルテンサイト変態開始後((b))、γ311のスポットが徐々に左右方向にφ1.65°とφ2.84°伸びた((f)で点線で示したのは(a)のγ311スポットである)。また、α211がマルテンサイト変態直後((b))のスポット状から徐々にリング状に変化したことも観察された((c)、(d)、(e)、(f))。観察されたγ311スポットがリング状に伸びるということはオーステナイト結晶粒の(311)が、局所的に入射方向を軸として、左右に3°以下回転したと考えられる。一つのオーステナイト粒から生成したラスマルテンサイトはK−S関係(γ(111)//α’(110))を満足する。つまり、一つのマルテンサイト粒の同じパケット中の各ブロックは一つのオーステナイトの最密面と平行することが分かっている。そのため、一つのオーステナイト粒内でのマルテンサイト変態量が増加するだけで、マルテンサイトα110のX線回折像はリング状にはならない。マルテンサイト変態進行に従ってγ311回折がスポット状からリング状に変化した理由は、マルテンサイト変態が進むとともに、母相オーステナイト相がマルテンサイト変態の影響を受けて変形に伴う格子回転が起こるためと考えられる。

図10 14Cr-5Ni鋼のマルテンサイト変態前後のγ311回折ピークの変化[31][31] 張朔源、寺崎秀紀、小溝裕一:鉄と鋼 96 (2010) 691-697.

図11[32][32] H. Terasaki, Y. Yamamoto, Y. Komizo: Materials Letters 65 (2011) 1745-1748.は0.06%C鋼のγ→α変態時の格子間隔の変化を示したものである。温度の低下により格子は単調に縮むはずであるが、460°C以下では逆に膨張している。これはオーステナイト中に炭素が濃化することによるものと考えられ、このような炭素分配挙動から島状マルテンサイト(M−A)組織の生成メカニズムを議論することができる。

図11 0.06%炭素鋼冷却中における格子間隔の変化[32][32] H. Terasaki, Y. Yamamoto, Y. Komizo: Materials Letters 65 (2011) 1745-1748.

3. 放射光X線イメージングによる溶融金属の凝固過程

金属材料の透過X線像の観察では10 keV以上の硬X線領域の単色光の利用が必要であり、第3世代大型放射光施設が運用されるにつれて金属合金の凝固その場観察が報告されるようになった。普通鋼の凝固その場観察では、炭素のX線吸収係数は鉄に比べて無視できるほど小さいため、濃度変化に応じたコントラストの画像を得ることができない。従って、液相と固相の密度差(約4%)による吸収コントラストを観察する必要があり、X線エネルギー、試料厚さなどの最適化によりその場観察が可能になっている[34-36][34] 安田秀幸、柳楽知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9-16.

[35] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ Int. 51 (2011) 402-408.

[36] H. Yasuda, T. Nagira, M. Yoshiya, A. Sugiyama, N. Nakatsuka, M. Kiire, M. Uesugi, K. Uesugi, K. Umetani and K. Kajiwara: IOP Conf. Ser. Mater. Sci. Eng. 33 (2012) 012036.。

図12[35][35] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ Int. 51 (2011) 402-408.はSPring-8のBL20B2、BL20XUで行われた凝固その場観察のセットアップである。真空チャンバー内に設置されたカーボンヒータの炉内に試料セルが配置されている。このセル内で試料が液相においても均一な厚さ(100−200 µm)で保持されている。上流側からX線の経路上にスリット(整形用)、イオンチャンバー(X線強度の測定)、真空チャンバー、X線検出器が配置されている。真空チャンバーの観察窓から試料セル内の観察試料を透過したX線は、後方に配置されたX線検出器に到達し、透過像が撮像される。

図12 X線イメージングを利用した鉄鋼材料の凝固その場観察装置[35][35] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ Int. 51 (2011) 402-408.

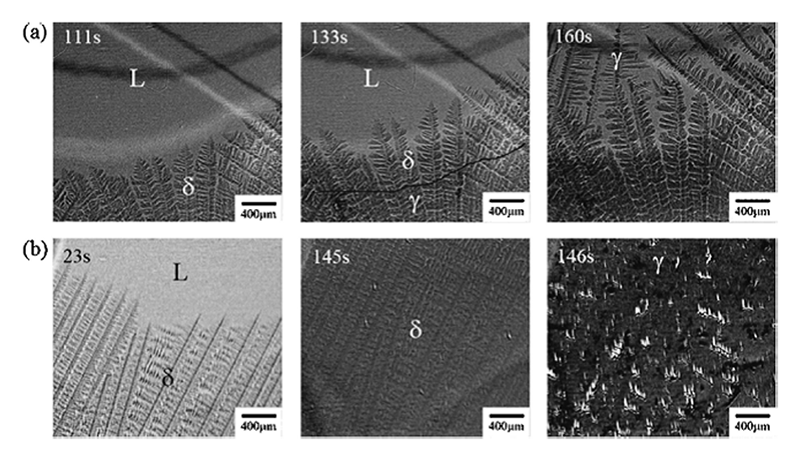

δ-γ変態の組織形成に関する基礎的な知見を得るために、X線イメージングを利用して、炭素鋼のδ-γ変態のその場観察を行った結果を図13[36][36] H. Yasuda, T. Nagira, M. Yoshiya, A. Sugiyama, N. Nakatsuka, M. Kiire, M. Uesugi, K. Uesugi, K. Umetani and K. Kajiwara: IOP Conf. Ser. Mater. Sci. Eng. 33 (2012) 012036.に示す。図13はFe-0.45 mass%C合金における冷却速度(a) 0.16 K/sおよび、(b) 0.83 K/sの場合に観察されたδ-γ変態のスナップショットである。冷却速度0.16 K/sの場合(図13(a))、初晶のδ相のデンドライトが成長(111s)し、固液共存領域において、δ相のデンドライトが観察領域内の下部から上部に向けて、γ相へと変態(133s)後、γ相の成長(160s)が観察された。このように固液共存領域でγ相が形成される形態は、一般的な包晶反応・変態である。

図13 Fe-0.45%Cのδ-γ変態のその場観察[36][36] H. Yasuda, T. Nagira, M. Yoshiya, A. Sugiyama, N. Nakatsuka, M. Kiire, M. Uesugi, K. Uesugi, K. Umetani and K. Kajiwara: IOP Conf. Ser. Mater. Sci. Eng. 33 (2012) 012036.

(a) 冷却速度0.16 K/s、通常の包晶反応・変態、

(b) 冷却速度0.83 K/s、マッシブ的な変態

一方、冷却速度0.83 K/sの場合(図13(b))、通常の包晶反応・変態とは異なるモードの変態過程が観察された。δ相のデンドライトが成長(23s)し、包晶温度近傍ではγ相は生成せず、ほぼ完全にδ単相で凝固(145s)した後、δ相からγ相へおよそ1秒以内でマッシブ的に変態(146s)した。変態直後の組織は、体積変化によって形成された多数の窪んだ白い領域やブラッグの反射条件を満たす多数の黒い領域が観察されている。

このような直接観察から、核生成と成長機構、凝固組織の成長予測など凝固理論の検証やモデル構築の研究が進展するものと期待される。

4. おわりに

溶接・接合は、固体・液体・気体にさらにプラズマも関与する複雑な事象であり、高温から低温まで様々な状態を扱うなど条件が複雑に絡み合い、これまで現場の経験則や過去のデータから推測し、論理や数値などで必ずしも明確に説明できない暗黙知によって制御してきた現象も多い。これを明示的・客観的に捉えるため、溶接・接合の現場で起こる事象を物理工学のアプローチからさらに、諸現象の原理原則、本質をモデル化して、現実の課題を解決することが重要であると考えている。放射光によるその場観察技術はそのための重要な武器である。今後は複数のキャラクタライゼーション手法を組み合わせた新たな進歩も期待したい。

参考文献

[1] J. W. Elmer, J. Wong and T. Ressler: Metall. Mater. Trans. A 29 (1998) 2761-2773.

[2] J. W. Elmer, J. Wong and T. Ressler: Metall. Mater. Trans. A 32 (2001) 1175-1187.

[3] J. W. Elmer, T. A. Palmer and J. Wong: J. Appl. Phys. 93 (2003) 1941-1947.

[4] J. W. Elmer and T. A. Palmer: Metall. Mater. Trans. A 37 (2006) 2171-2182.

[5] J. W. Elmer, T. A. Palmer, W. Zhang, B. Wood and T. DebRoy: Acta Mater. 51 (2003) 3333-3349.

[6] W. Zhang, J. W. Elmer and T. DebRoy: Sci. Technol. Weld. Join. 10 (2005) 574-582.

[7] J. W. Elmer, J. Wong and T. Ressler: Scripta Mater. 43 (2000) 751-757.

[8] J. W. Elmer, T. A. Palmer, S. S. Babu, W. Zhang and T. DebRoy: Weld. J. 83 (2004) 244s-253s.

[9] J. W. Elmer, T. A. Palmer, S. S. Babu, W. Zhang and T. DebRoy: J. Appl. Phys. 95 (2004) 8327-8339.

[10] S. S. Babu, J. W. Elmer, J. M. Vitek and S. A. David: Acta Mater. 50 (2002) 4763-4781.

[11] T. A. Palmer, J. W. Elmer and S. S. Babu: Mat. Sci. Eng. a-Struct. 374 (2004) 307-321.

[12] J. Wong, T. Ressler and J. W. Elmer: J. Synch. Rad. 10 (2003) 154-167.

[13] Y. Komizo, T. Osuki, M. Yonemura and H. Terasaki: Trans. JWRI 33 (2004) 143-146.

[14] T. Osuki, M. Yonemura, K. Ogawa, Y. Komizo and H. Terasaki: Sci. Technol. Weld. Join. 11 (2006) 33-42.

[15] Y. Komizo, H. Terasaki, M. Yonemura and T. Osuki: Trans. JWRI 34 (2005) 51-55.

[16] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato and A. Kitano: Mater. Trans. JIM 47 (2006) 310-316.

[17] H. Terasaki, Y. Komizo, M. Yonemura and T. Osuki: Metall. Mater. Trans. A 37 (2006) 1261-1266.

[18] 小溝裕一、寺崎秀紀、米村光治、小簿孝裕:溶接学会論文集 24 (2006) 57-64.

[19] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato and H. Toyokawa: Mater. Trans. JIM 47 (2006) 2292-2298.

[20] 小溝裕一、寺崎秀紀:鉄と鋼 94 (2008) 1-5.

[21] 小溝裕一:溶接学会誌 77 (2008) 290-295.

[22] Y. Komizo, H. Terasaki, M. Yonemura and T. Osuki: Weld. in the World 52 (2008) 56-63.

[23] T. Hashimoto, H. Terasaki and Y. Komizo: Sci. Technol. Weld. Join. 2008 13 (2008) 409-414.

[24] H. Terasaki, T. Yamada and Y. Komizo: ISIJ Int. 48 (2008) 1752-1757.

[25] H. Terasaki, K. Yanagita and Y. Komizo: Q. J. JWS 27 (2009) 118s-121s.

[26] D. Zhang, H. Terasaki and Y. Komizo: Acta Mater. 58 (2010) 1369-1378.

[27] Y. Komizo and H. Terasaki: Sci. Technol. Weld. Join. 16 (2011) 79-86.

[28] M. Yonemura, T. Osuki, H. Terasaki, Y. Komizo, M. Sato, H. Toyokawa and A. Nozaki : J. Applied Physics 107 (2010) 013523.

[29] 米村光治、小薄孝裕、寺崎秀紀、小溝裕一、佐藤真直、豊川秀訓:鉄と鋼 93 (2007) 138-144.

[30] 寺崎秀紀、小溝裕一、西野文裕、池田勝彦:溶接学会論文集 25 (2007) 122-127.

[31] 張朔源、寺崎秀紀、小溝裕一:鉄と鋼 96 (2010) 691-697.

[32] H. Terasaki, Y. Yamamoto, Y. Komizo: Materials Letters 65 (2011) 1745-1748.

[33] H. Terasaki and Y. Komizo: Scripta Materialia 64 (2011) 29-32.

[34] 安田秀幸、柳楽知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9-16.

[35] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ Int. 51 (2011) 402-408.

[36] H. Yasuda, T. Nagira, M. Yoshiya, A. Sugiyama, N. Nakatsuka, M. Kiire, M. Uesugi, K. Uesugi, K. Umetani and K. Kajiwara: IOP Conf. Ser. Mater. Sci. Eng. 33 (2012) 012036.

(公財)高輝度光科学研究センター 産業利用推進室

〒679-5198 兵庫県佐用郡佐用町光都1-1-1

TEL : 0791-58-0991

e-mail : komizo@spring8.or.jp