Volume 07, No.1 Pages 28 - 33

3. 最近の研究から/FROM LATEST RESEARCH

半導体ウエハのWD-TXRFによる極微量元素検出

Detection Limits of Ultratrace Elements on Semiconductor Wafers Using WD-TXRF

[1]㈱富士通研究所 Fujitsu Laboratories, Ltd.、[2]㈱東 芝 TOSHIBA Corporation、[3]㈱松下テクノリサーチ Matsushita Techno Research, Inc.、[4]住友電気工業㈱ SUMITOMO ELECTRIC INDUSTRIES, Ltd.

- Abstract

- We developed the wavelength-dispersive total reflection x-ray fluorescence (WD-TXRF) equipment for the ultratrace element detection on semiconductor wafers. In combining the equipment with the extremely strong x-ray of BL40XU at SPring-8, we studied the relation between the detection limit and the measurement conditions. As a result, together with the concentration techniques for semiconductor wafer, remarkable detection limit of 4x106atoms/cm2 has been achieved for Ni and Cu elements for the first time.

1.研究のはじまりと背景

1996年に、SPring-8の高輝度放射光の利用を希望する民間13社により、産業用専用ビームライン建設利用共同体が発足しました[1][1]古宮 聰:SPring-8利用者情報、Vol.2, No.4 (1997)18.。1997年にはビームライン16XU、16B2の建設および材料分析用のXAFS、 X線回折、蛍光X線分析などの装置製作が決まり、その検討が始まりました[2][2]平井康晴 他:SPring-8利用者情報、Vol.4, No.4 (1999)16.

泉 弘一 他:SPring-8利用者情報、Vol.4, No.4 (1999)20.。筆者の一部は、蛍光分析装置を担当し、希望の多かった半導体ウエハ表面の極微量元素分析を考慮した装置の検討を開始しました。

最近の半導体プロセスでは、Cu配線やCoSi2ゲート電極、Ta2O5キャパシタ、W、Ru電極など、多種類の金属材料が使われています。半導体デバイス製造において、これらの元素が無関係なプロセスに混入すると、製造欠陥を生む場合があります。たとえば、ゲート絶縁膜に微量の銅や鉄元素が残留すると、ゲート耐圧が低下し動作不良を起こします。半導体素子の微細化が進むとともに、これらの残留元素をできるだけ少なくすることが、歩留まり向上や素子性能向上のために重要な技術となっています。

半導体ウエハ表面の微量元素を表す単位として、面積1cm2に存在する原子数(atoms/cm2)がよく使われます。製造プロセスにCuやFeなどの元素が 1010atoms/cm2以上混入すると、明らかに不良が発生することが分かっています。ゲート幅50nmの次世代MOSデバイス製造において、これらの金属元素を管理するための元素分析技術には、1×109 atoms/cm2以下の感度が要求されています。さらに、電気特性と微量元素の詳細な関係を調べるためには、108atoms/cm2台以下の感度が必要とされています。

このウエハ表面の極微量の元素を分析する方法として、化学分析法と物理分析法があります。化学分析法では、ウエハ表面をフッ酸などで溶かし、回収した溶液を分析することで、最高で金属原子5×108atoms/cm2程度の感度を得ることができます。しかし、分析前処理に熟練が必要なことと、分析に時間がかかるといった欠点がありました。

一方、製造工場においては、物理分析法である全反射蛍光X線分析装置(TXRF)がよく利用されていますが、その検出感度は3×109atoms/cm2程度であり、今後の開発に必要な検出感度が得られませんでした。

2.蛍光装置の基本設計

放射光X線は、実験室の管球型あるいは回転対陰極型のX線発生装置に較べ、高輝度であるため、これを利用すると、元素の検出感度が大きく向上すると期待されやすいのですが、実際には放射光を通常のTXRF装置の光源としても、感度の向上は数倍程度でしかないことが予想されました。これは、通常のTXRF装置に使われている固体素子検出器(SSD)の最大計数率が数千cps程度であるため、いくら強いX線を照射しても、検出器が飽和してしまう為です。また、SSDを用いたエネルギー分散型TXRFの問題点として、検出器のエネルギー分解能が悪い(〜150eV)ため多元素同定が難しいこと、試料の蛍光以外のバックグラウンドを受けやすく、回折線や、散乱線、試料周辺や検出器内部での蛍光、エスケープピークなど、種々の‘みかけ上のピーク’が混入することです。これらは、極微量分析において大きい問題となります。一方、他の蛍光X線検出法として、結晶分光による波長分散型検出器があります。この方法はエネルギー分解能が高いことと、カウンター(シンチレーション検出器、比例計数管)による高計数が可能であるというメリットの反面、検出効率が低いという難点があり、従来、微量分析には利用されていませんでした。われわれは、この難点は、高強度の放射光の利用により克服できると考え、波長分散方式を用いることにしました。このころすでに、早川慎二郎氏(現広島大学)は微小領域の蛍光測定用に分光結晶と位置敏感比例計数管を用いた蛍光分析装置を開発されていました[3][3]S. Hayakawa et. al:J. Synchrotron Rad. 5(1998)1114.。

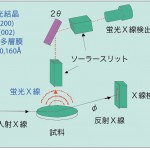

われわれの蛍光装置の基本方針は、①軽元素から重元素までを高感度で測定できること、②実用性が高く信頼性のある評価ができること、③多種の測定配置が可能であることとしました。その結果、全反射条件で広がったX線試料照射部からの蛍光を有効に集めるために、ソーラースリットと平板結晶からなる平行光学系を採用し、LiF、PET、人工多層膜という複数の分光結晶を自動交換することによりB〜Uまでの広い元素の測定を可能にしました。②では、実績のある理学電機の波長分散蛍光分析装置に使われている分光部と、同じく市販の全反射蛍光装置に使われている試料ステージ部を用いました。また、試料導入にはロードロック方式を用い、12インチウエハまで評価できる装置にしました。③では、試料台を変えることにより全反射測定、通常測定(入射角45°)、直入射、斜出射配置での測定が可能であり、さらに比較のために、SSDの同時測定も可能な仕様にしました。装置製作は理学電機にお願いしました。図1は装置の概念図であり、図2は装置の外観です。

図1 WD-TXRF蛍光装置の概念図。平板結晶とソーラースリットによる平行光学系を採用した。

図2 WD-TXRF装置の外観。現在は、試料導入部付近はクリーンブースに入っている。

この装置は1999年に立ち上がり、アンジュレータおよび二結晶分光器を備えたBL16XUにおいて性能評価を行いました。その結果、高いエネルギー分解能と1cps以下という低いバックグラウンドを達成し、波長分散においては良好な109atoms/cm2台の検出限界を得たものの、SSD測定による108atoms/ cm2台の検出感度には及びませんでした。つまり、SSDの感度を上回るためにはもっと光が必要でした[4][4]淡路直樹 他:第13回放射光学会年会プロシーディングス、9-P-68(2000)255.

庄司 孝 他:第13回放射光学会年会フプロシーディングス、9-P-69(2000)25.

N. Awaji et. al.:Jpn. J. Appl. Phys. Vol.39(2000)L1252.。しかし、この性能は、斜入射蛍光X線分析法(GIXRF)を開発するには理想的であり、多層膜試料について良好なデータが取得できました[5][5]N. Awaji:SPring-8 Research Frontiers 1999/2000(2000)86.

久保佳実:放射光、第13巻5号(2000)357.。

この報告を行なった放射光学会において、SPring-8に高フラックスビームラインBL40XUが立ち上がりつつあるとの報告[6][6]桜井健次 他:第13回放射光学会年会ポストデッドラインポスター、9-P-109(2000).を金属材料研究所の桜井健次氏から伺い、われわれもその利用を検討しはじめました。後に桜井氏は微小液滴試料評価用にGe(220)ヨハンソン型湾曲結晶を用いた波長分散蛍光装置を開発され、非常に良好な検出限界を報告されています[7][7]桜井健次:SPring-8利用者情報、Vol.6, No.1 (2001)35.。我々は微量元素検出を各社共通の基盤技術と位置付け、13社の中で希望を募った結果、4社共同で高フラックスを利用した極微量元素検出および化学状態評価というテーマで利用研究に応募し、2001年5月に上記装置を移動して実験を行いました。図3は各社から実験に参加した人達の写真です。

図3 実験に参加した人達

3.BL40XUにおける蛍光実験

BL40XUは、二結晶分光器を使わずに、アンジュレータ光に含まれる高調波成分をKBミラーにより除去することで、極めて高強度の放射光(光子1500兆個/秒)を得ています。その強度は二結晶分光であるBL16XUの約2000倍であり、蛍光分析には理想的なビームラインです。利用したビームサイズはミラー集光によりFWHMで0.22mmH×0.05mmVと非常に小さいものです。実験においては、ウエハ全面に元素を微量添加したディップ試料、標準液をウエハに滴下したマイクロドロップ試料の他に、さらに感度を向上させるため、ウエハ濃縮法を試みました。

BL40XUでは、8keVから15keVまでのX線エネルギーが利用できますが、測定の結果、入射X線スペクトルは低エネルギー側と高エネルギー側にテールを引いており、その付近ではバックグラウンドが高くなることが分かったので、高めのエネルギーである13.5keVあるいは15keVを主に利用しました。

図4は30元素および16元素が含まれる標準原液を濃度1ppmに希釈した溶液1μℓをSiウエハに滴下したマイクロドロップサンプルのLiF結晶による測定結果です。高いエネルギー分解能により多くの元素が明確に分離されていることが分かります。

図4 上図は30元素を含んだ標準液のマイクロドロップ試料、下は16元素を含んだ標準液のマイクロドロップ試料をLiF結晶により波長スキャンしたもの

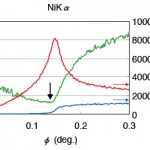

一方、ウエハの全反射蛍光分析では、標準試料として、ウエハ洗浄溶液であるアンモニア過酸化水素水混合液(SC1)に、微量の元素を添加し、その中にウエハを浸漬することでウエハ表面に微量元素を均一に付着させたディップウエハが多く利用されています[8][8]森 良広:Ph.D thesis、九州大学、1998年12月.。この標準試料の表面元素濃度は、化学分析あるいは濃度を校正した蛍光装置により定量されています。図5はこのようにして作成したNi標準試料(表面元素濃度5×1010atoms/cm2)のNi蛍光強度のX線入射角依存性を測定したものです。このようにX線全反射臨界角(E=13.5keVでは0.132°)付近にピークを持つ入射角依存性が起こるのは、ウエハに入射したX線と反射X線が干渉し、ウエハ上にX線定在波が形成され、その強度に比例した蛍光強度が得られるためです。

ところで、蛍光分析における検出限界については[7][7]桜井健次:SPring-8利用者情報、Vol.6, No.1 (2001)35.に説明がありますが、試料濃度Cが分かっている標準サンプルを用いて以下の式により計算されます。

![]()

図5 Ni蛍光強度およびバックグラウンド強度のX線入射角依存性と、それから計算した検出限界の角度依存性。矢印が最適位置。

ここで、Bはバックグラウンド、Sは蛍光強度です。通常BとSには1000秒測定相当の値が用いられます。この式から、低い検出下限を得るには、蛍光強度を上げるとともに、バックグラウンドを下げることが重要です。最高の検出限界を与える入射角条件を求める為に、蛍光ピークから離れたエネルギーでのバックグラウンドの入射角依存性も測定し、同図に示しました。BL40XUは高フラックスであるため、バックグラウンドの入射角依存性も明確に評価できます。このX線全反射臨界角付近から強度が強くなる角度依存性は、基板元素(Si)の蛍光の角度依存性と同じであり、バックグラウンドが基板起源であることを示唆しています。このBとSの強度から検出下限に比例した式![]() を計算すれば、同図に矢印で示した、最も小さい検出限界を与える入射角を決定することができます。その位置は全反射臨界角より僅かに低い入射角です。この手法で、各社で用意したNiやCu添加の標準サンプルから検出限界を算出すると、いずれも108atoms/cm2台中頃の値が得られました。重元素ではL線を使い、Wで1×108, Pbで4×107atoms/cm2を得ました。これらを、X線照射面積を用いて重量濃度に換算すると、約1〜4fgに対応します。

を計算すれば、同図に矢印で示した、最も小さい検出限界を与える入射角を決定することができます。その位置は全反射臨界角より僅かに低い入射角です。この手法で、各社で用意したNiやCu添加の標準サンプルから検出限界を算出すると、いずれも108atoms/cm2台中頃の値が得られました。重元素ではL線を使い、Wで1×108, Pbで4×107atoms/cm2を得ました。これらを、X線照射面積を用いて重量濃度に換算すると、約1〜4fgに対応します。

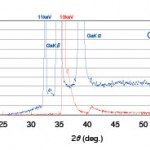

今回の実験で、飯原はSiウエハの微量元素検出のほかに、GaAs、InP基板上の微量元素の検出下限も評価しました[9][9]飯原順次 他:第37回X線分析討論会プロシーディングス(2001)111.。その結果、InP上ではSiとほぼ同様な検出下限が得られたのに対し、GaAs基板ではバックグラウンドが高くなり、良い検出下限が得られませんでした。そのため、2θ〜50°付近を中心に広く分布するバックグラウンドの起源を調べました。図6は10keVと11keVのモノクロX線を用いてGaAs基板のバックグラウンドを測定したもので、図からGa吸収端(10.368keV)より入射X線エネルギーが高いと、50°(約7keV)を中心とするブロードなバックグラウンドが生じることが分かりました。そこで、このブロードなバックグラウンドの起源は、基板原子の吸収端以上のエネルギーのX線が照射されることにより、X線が基板内で吸収され、そこからオージエ電子や光電子が発生し、その電子が近くの原子により散乱されるときに発生した制動輻射X線が検出器に入ってきたためと考えられます。Si基板でも50°付近に弱いバックグラウンドがありますが、強度がGaAs基板ほど高くない理由は、Siが軽元素であり、制動輻射が発生しにくいためであると考えられます。この制動輻射によるバックグラウンドを避けるには、なるべく基板元素を励起させず、入射角の最適化により入射X線の基板中への侵入を最小にとどめることが必要と考えられます。

図6 GaAs基板の波長スキャン。Ga吸収端エネルギー以下の10keVでは50°付近のバックグラウンドは少ないが、吸収端以上の11keVではブロードなバックグラウンドが生じる。

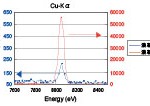

微量元素の感度をさらに向上させるために、図7に示すように、微量元素の濃縮処理を試みました。濃縮は、希フッ酸をウエハに滴下すると、ウエハ表面の酸化膜を溶解しながら表面に存在する微量元素を液滴に取り込むことを利用します。この液滴をウエハ上で乾燥させると2mm程度の領域に表面元素が濃縮されます。8インチ(直径200mm)ウエハ全面を処理すると、単純計算では一万倍に濃縮されます。入射X線の水平サイズはウエハサイズに較べ小さいため、濃縮前に較べると格段に検出感度が向上することが期待されます。実験ではNi,CuおよびAlの標準サンプルを濃縮前と濃縮後に評価しました。その結果、蛍光強度は数百倍に向上しました。図8はCuのディップウエハを濃縮した場合の測定結果です。一万倍にならなかったのは、入射X線の横幅が0.22mmと、濃縮スポットサイズの1/10しかなかったためです。また検出限界はほぼ2桁向上し、CuとNiでは4×106atoms/cm2、Alでも8×108atoms/cm2の良好な値を得ました。106台の検出限界の報告はこれまでには無く、ウエハの微量分析としては、化学分析をも凌駕する最高の感度が得られました。この濃度は、10μm×10μm(100μm2)の面積にあるわずか4個の原子が分かることに対応しています。100μm2のウエハ表面には7×108個のSi原子が存在することを考えると、約一億分の一個の元素が探し出せることになります。さらに竹村による計算では、ビームサイズを濃縮スポットサイズと同程度にすると、105台の検出限界も期待できます[10][10]上牟田雄一 他:第37回X線分析討論会プロシーディングス(2001)31.。

図7 試料濃縮処理と通常法との比較。濃縮は清浄な環境で行う必要がある。

図8 濃縮前後でのCu蛍光強度の変化

まとめと今後の予定

今回の研究により、BL40XUの高フラックス放射光の利用と、波長分散蛍光法およびサンプル濃縮法を適用することにより、ウエハ表面の微量元素が超高感度で評価できることが分かりました。一方、波長分散型蛍光分析はエネルギー分解能が良いことから、化学状態評価にも有用であることが分かっています[11][11]尾﨑伸司 他:第37回X線分析討論会プロシーディングス(2001)107.。

我々は、今後もBL40XUやBL16XUにおいて、半導体材料を中心とした蛍光分析を行い、従来の分析法では、微量元素の存在が疑われても実際に特定することが困難であった試料について、今回の方法を適用し、極微量元素の検出を行い、その電気特性への影響や役割、化学状態を明らかにすることにより、次世代デバイス素子性能の向上や歩留まり向上に貢献する予定です[12][12]淡路直樹 他:第37回X線分析討論会プロシーディングス(2001)109.。

おわりに

今回の実験の遂行において、JASRIの井上勝晶氏、岡俊彦氏、八木直人氏、古宮聰氏に大変お世話になりました。また、産業用専用ビームライン建設利用共同体の13社は、今回の実験に波長分散蛍光分析装置を利用することを承認していただきました。さらに、今回測定した標準サンプルの一部は、ワッカーNSCE㈱の森良弘氏によるものであり、合わせてここに感謝いたします。

参考文献

[1]古宮 聰:SPring-8利用者情報、Vol.2, No.4 (1997)18.

[2]平井康晴 他:SPring-8利用者情報、Vol.4, No.4 (1999)16.

泉 弘一 他:SPring-8利用者情報、Vol.4, No.4 (1999)20.

[3]S. Hayakawa et. al:J. Synchrotron Rad. 5(1998)1114.

[4]淡路直樹 他:第13回放射光学会年会プロシーディングス、9-P-68(2000)255.

庄司 孝 他:第13回放射光学会年会フプロシーディングス、9-P-69(2000)25.

N. Awaji et. al.:Jpn. J. Appl. Phys. Vol.39(2000)L1252.

[5]N. Awaji:SPring-8 Research Frontiers 1999/2000(2000)86.

久保佳実:放射光、第13巻5号(2000)357.

[6]桜井健次 他:第13回放射光学会年会ポストデッドラインポスター、9-P-109(2000).

[7]桜井健次:SPring-8利用者情報、Vol.6, No.1 (2001)35.

[8]森 良広:Ph.D thesis、九州大学、1998年12月.

[9]飯原順次 他:第37回X線分析討論会プロシーディングス(2001)111.

[10]上牟田雄一 他:第37回X線分析討論会プロシーディングス(2001)31.

[11]尾﨑伸司 他:第37回X線分析討論会プロシーディングス(2001)107.

[12]淡路直樹 他:第37回X線分析討論会プロシーディングス(2001)109.

淡路 直樹 AWAJI Naoki

㈱富士通研究所 デバイス製造分析研究部

〒243-0197 厚木市森の里若宮10-1

TEL:046-250-8150 FAX:046-248-8812

e-mail:awaji@imat.flab.fujitsu.co.jp

竹村 モモ子 TAKEMURA Momoko

㈱東芝 研究開発センター

〒212-8582 川崎市幸区小向東芝町1

TEL:044-549-2327 FAX:044-520-1307

e-mail:momoko.takemura@toshiba.co.jp

尾﨑 伸司 OZAKI Shinji

㈱松下テクノリサーチ

〒570-8501 守口市八雲中町3-1-1

TEL:06-6906-4916 FAX:06-6906-3407

e-mail:ozaki@mtr.mei.co.jp

飯原 順次 IIHARA Junji

住友電気工業㈱ 特性評価センター

〒554-0024 大阪市此花区島屋1-1-3

TEL:06-6466-5600 FAX:06-6466-5718

e-mail:junji-iihara@sei.co.jp