Volume 27, No.4 Pages 311 - 321

1. 最近の研究から/FROM LATEST RESEARCH

2015年度指定パートナーユーザー活動報告

構造用金属材料のマルチスケール高エネルギー4Dイメージング・解析技術およびそのマルチモーダル化

Multi-scale High-Energy 4D Imaging / Analysis Techniques for Structural Metals and Their Application to Multimodal Measurements

[1]九州大学 工学研究院 機械工学部門 Faculty of Engineering, Kyushu University、[2]京都大学 工学研究科 材料工学専攻 Faculty of Engineering, Kyoto University、[3](公財)高輝度光科学研究センター 放射光利用研究基盤センター 散乱・イメージング推進室 Scattering and Imaging Division, Center for Synchrotron Radiation Research, JASRI、[4]岩手大学 理工学部 物理・材料理工学科 Faculty of Science and Engineering, Iwate University

(1)

| 指定時PU課題番号/ビームライン | 2015A0076/BL20XU | ||||||||||

| PU氏名(所属) | 戸田 裕之(九州大学) | ||||||||||

| 研究テーマ | 構造材料の高エネルギー4Dイメージング技術の完成およびそのX線回折との連成 | ||||||||||

| 高度化 | マイクロCTの多元イメージング化並びにマルチスケール化 | ||||||||||

| 利用研究支援 | 当該装置を用いた利用実験の支援 | ||||||||||

| 利用期 | 15A | 15B | 16A | 16B | 17A | 17B | 18A | 18B | 19A | 19B | 合計 |

| PU課題実施シフト数 | 38.875 | 35.5 | 35.625 | 29.625 | 32.875 | 29.375 | 35.875 | 26.5 | 26.875 | 32.75 | 323.875 |

| 支援課題数 | 3 | 4 | 4 | 2 | 3 | 3 | 7 | 4 | 5 | 3 | 38 |

(2)PU活動概要

Abstract

X線トモグラフィー(以下、X線CT)は、産官学の材料研究・開発の場だけではなく、企業の製造現場などでもその高度な利用が進んでいる。空間分解能、時間分解能、密度分解能などの点で、その先端を行くのが放射光を用いたマイクロ・ナノトモグラフィーである。SPring-8の技術は、さらにそれらを金属材料のイメージングに応用できるような高エネルギーで実現できるところに先進性がある。しかし、これを単に3D/4D観察のための顕微鏡として利用するのでは、間尺に合わない。我々は、高度な画像解析を適用することで、マクロサイズの試料をカバーできる塑性歪みや化学成分などの局所3Dマッピングを実現した。さらに、解析を深めてGND・SSD転位密度、空孔濃度、水素濃度など、通常はX線CTでは可視化できないナノ構造の局所3D分布を得ている。また最近では、細束X線を用いた特徴的なXRD計測を組み合わせ、結晶方位、格子歪み、転位密度などの3D分布のマルチモーダルな計測も可能になっている。

1. はじめに

BL20XUは、X線CTなどによる高精細で安定した4D(4Dは、3D+時間軸)イメージングが利用できる、世界でもトップクラスの放射光イメージングのビームラインである。高速X線CTによる無中断その場観察、X線回折(以下、XRD)を応用した各種技法、幾つかの長さスケールをブリッジングする観察と形態・空間分布などの定量解析、3Dイメージベースシミュレーションなど、X線CTの利用・応用は、多岐にわたる。これらは、様々な分野で学術研究のブレークスルーに結びつきつつある。卓越した性能を有するSPring-8のX線CT装置に関しても、4Dイメージング周辺技術、先端実験技術、定量画像解析技術、画像応用解析技術などの開拓が進められている。SPring-8におけるX線CT技術は、4Dイメージングを行ってこそ、その真価を存分に発揮する。このような背景の下、パートナーユーザーとしてSPring-8スタッフと緊密に連携しながら、5年の長きにわたって上記3項目に関わるソフト・ハードの環境の整備に取り組んできた。表1には、パートナーユーザーとして取り組んだ研究目的と研究目標、技術課題をまとめた。

| 研究目的 | 具体的目標 | 技術的課題 | 摘要 |

| マルチ スケール化 |

超高分解能⇔高分解能切替技術 | 高精度ステージ制御 | ズームイン技術 |

| 関心領域再構成技術 | 再構成アルゴリズム | ||

| XRD用高速回転ステージでの 超高分解能観察実現 |

ステージ回転精度(CT)と 高速回転(XRD)両立 |

XRD⇔X線CT援用 | |

| マルチ モーダル化 |

XRD⇔X線CT対応技術 | 高精度位置合わせなど | |

| 歪-転位・原子空孔換算 | 材料学的検討 | ナノ欠陥間接可視化 | |

| 大情報量ナノ構造粗視化 | 3D画像定量化技術 | ミクロ組織数増加対策 |

具体的な課題としては、①アルミニウムや鉄鋼、チタン合金、ニッケル合金などの構造用金属材料の組織変化や損傷・破壊挙動などがマルチスケールでその場観察できること、②そのための各種材料試験機(引張試験、疲労試験、クリープ試験など)が利用できること、③画像の高度な応用解析・処理ができること、④X線CTとXRDを組み合わせるなどして、マルチモーダル計測ができることが挙げられる。まず、①の高エネルギーイメージングに関しては、竹内などによるApodizationフレネルゾーンプレートの実現が鍵となる[22,23][22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).。これにより2017年には20 keVで、そして2018年には30~37.7 keVでの結像型CTによる高分解能観察が可能になった[22,23][22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).。②のその場観察用の材料試験機に関しては、引張試験や疲労試験などの各種リグが試作され、その後も結像CTに合わせた軽量化などが行われ、変位保持精度が撮像系の空間分解能を上回るなど、実用レベルに達している[22,23][22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).。③の応用画像解析・画像処理には、関心領域再構成、分散相のサイズ・形態・空間分布などの3D/4D定量解析技術、位相回復処理、レジストレーション、セグメンテーション処理、特徴点トラッキング、塑性歪みマッピング、応力解析、イメージベースシミュレーションモデル作成、大規模データの統計解析(リバース4D材料エンジニアリング:R4ME)などが含まれる。また、④のマルチモーダル計測では、数kgの重量がある4D観察用のリグ(材料試験機など)をマウントした状態で、ナノトモグラフィーの超高分解能を担保しながら(i.e., 回転中の偏芯量、面振れ量100 nm程度)、高速ラスタースキャンを行う特殊XRD計測で必要な高速回転(i.e., 100º/sec以上)が実現できる試料回転ステージの導入が鍵となった。それに加えて、ビームの細束化・高輝度化も重要である。前者に関しては、滑り軸受け式の試料回転ステージは、熱的な問題で安定性に欠けることが示された。最終的には、一般に摩擦損失や発熱が小さく高速向きと言われるエアベアリング式の試料回転ステージ[22,23][22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).を導入することで、上記諸条件をクリアしている。

5年間のパートナーユーザー期間には、「構造材料の高エネルギー4Dイメージング技術とその周辺解析技術の高度化、およびそのX線回折との連成」と題してこれら一連の課題に取り組み、計測・解析技術の完成、各種構造用金属材料の応用研究課題への適用とその結果のフィードバック、3Dその場観察を希望する多くの新ユーザーへの機器・ソフトウェアなどの貸与を含む技術指導、実験協力、研究指導などを行ってきた。

2. X線CTおよびXRD計測セットアップとその特徴

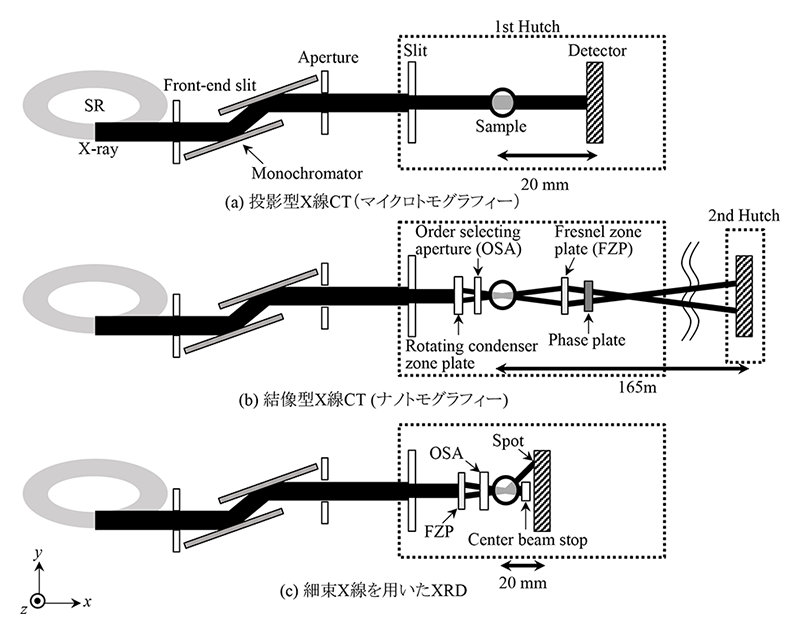

図1[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.は、位相コントラストを利用した高エネルギー結像型X線CTを中心に、従来からある投影型X線CT、および細束X線を用いたXRDのセットアップを示す[21-23][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.

[22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).。これら3つのセットアップはBL20XUに併設され、各種デバイスやカメラ、ビームモニターなど、試料回転ステージ以外の構成物の光軸への出入りにより、数分で切り替えられる。つまり、1本の試験片をセットした材料試験機を試料回転ステージ上にマウントし、外乱をかける前の初期状態から処理後・破断後などの最終状態まで、3つのセットアップを適宜切り替えることで、それぞれ5~30回の計測を行うことができる。

図1 BL20XUに設置した投影型X線CT、高エネルギー結像型X線CT、および細束X線を用いたXRDのセットアップ[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。

投影型X線CTでは、通常、空間分解能は1 μm程度、視野幅は約1 mm(オフセットスキャンではその数倍)である[22,23][22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).。母相と化学成分に差のない分散相があり、吸収コントラストで可視化できないような場合、若干の空間分解能の低下を伴う(2~4 μm)ものの、長カメラ長でのイメージングと位相回復処理が組み合わされる[3,22,23][3] SPring-8 Publication ID = 33809

H. Toda et al.: "Damage Micromechanisms in Dual-Phase Steel Investigated with Combined Phase- and Adsorption-Contrast Tomography" Acta Materialia, 126 (2017) 401-412.

[22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).。この位相回復処理により、密度差1%以下の第二相も明瞭に可視化・セグメンテーションされている[3,22,23][3] SPring-8 Publication ID = 33809

H. Toda et al.: "Damage Micromechanisms in Dual-Phase Steel Investigated with Combined Phase- and Adsorption-Contrast Tomography" Acta Materialia, 126 (2017) 401-412.

[22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).。

一方、高エネルギー結像型X線CTでは、空間分解能の1桁向上、およびZernike位相差顕微鏡の利用による高倍率・高エネルギーでのコントラスト低下の補正が可能である。これにより、やはり密度差1%程度以上の第二相が明瞭に可視化・セグメンテーションできる[21-23][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.

[22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).。BL20XUでは、カメラ長を165 mと他所では叶えられないレベルに設定できるため、倍率をかなり大きくすることができる。そのため、効率の良い検出器を選択できるというメリットがある。また、30 keV以上のイメージングでは、当初一部の材料に対し、高分解能ではあるが低コントラストとなり、実用性が問題となった。このため、照明系の改良でS/N比を上げるなどし、金属基地と密度差の乏しいミクロ組織でも明瞭に可視化できるよう、改良が施されている。また、高エネルギー結像型X線CTでは、必然的に試料内部の一部分だけをイメージングする関心領域撮像になる。それによるアーティファクト対策も重要である。

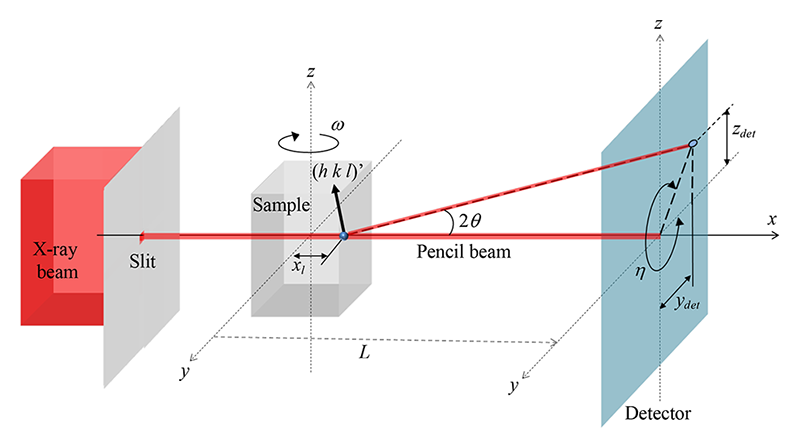

図2に示す細束X線を用いたXRDでは、試料を1~10 μmステップで上下左右にラスタースキャンしながら、各位置で試料を180°ないし360°回転させてXRD図形を得る。典型的には、合計で数十万枚のXRD図形を取得し、試料の全ての位置に全ての方向(図2のω)から細束ビームを当ててデータを取得する。多くの場合、合計100万個を越える回折斑点が記録され、全回折斑点の位置、サイズ、強度、拡がりなどのデータが解析される。この場合、カメラ長は数十mm程度である(近接場のXRD計測)。これは、主として結晶方位や転位密度の計測に用いる。一方、カメラ長を数百mmとし、試料位置は固定したまま高精細カメラ自体をラスタースキャンする遠隔場のXRD計測も用いられる。得られたデータをラボに持ち帰った後、数十~100枚以上の2D画像を繋ぎ合わせて1枚のXRD図形を得ることで、格子歪みの精密計測などが可能になる。得られた格子歪みのデータからは、一つ一つの分散相の三軸内部応力が決定でき、3D画像に写る各分散相と対応付けが可能である。当初は、特に検出器の縦方向移動でバックラッシが数10 μmほど発生し、かつ往復移動した時の位置の再現性も低いといった深刻な問題があった。これらの対策として、定盤を下げることで高精細のステージを積載し、軽量なカメラを使用するとともに高剛性ステージを使用すること、バックラッシを避ける移動シーケンスを検討することなどが実施され、現在ではこれらの問題は解決されている。

図2 図1(c)で示した細束X線を用いたXRDのセットアップの詳細図[1][1] SPring-8 Publication ID = 30856

H. Toda et al.: "Diffraction-Amalgamated Grain Boundary Tracking for Mapping 3D Crystallographic Orientation and Strain Fields during Plastic Deformation" Acta Materialia, 107 (2016) 310-324.。2017年以降は、スリットの代わりにFZPを用いて集光することでビームの細径化、高輝度化を図っている[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。

3. X線CTおよびXRD計測データの画像解析

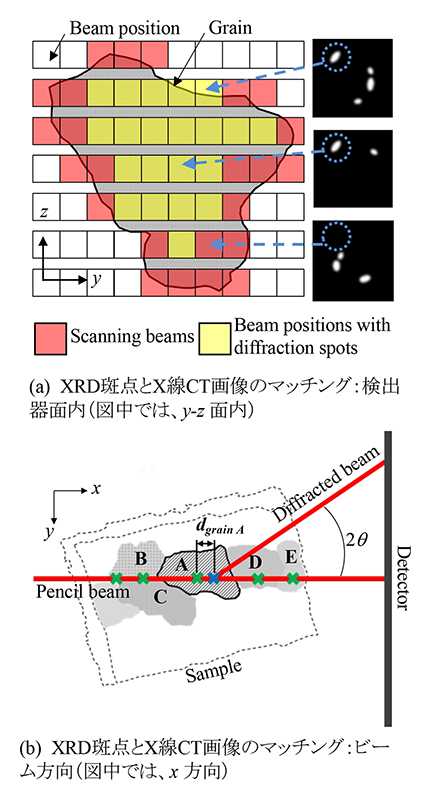

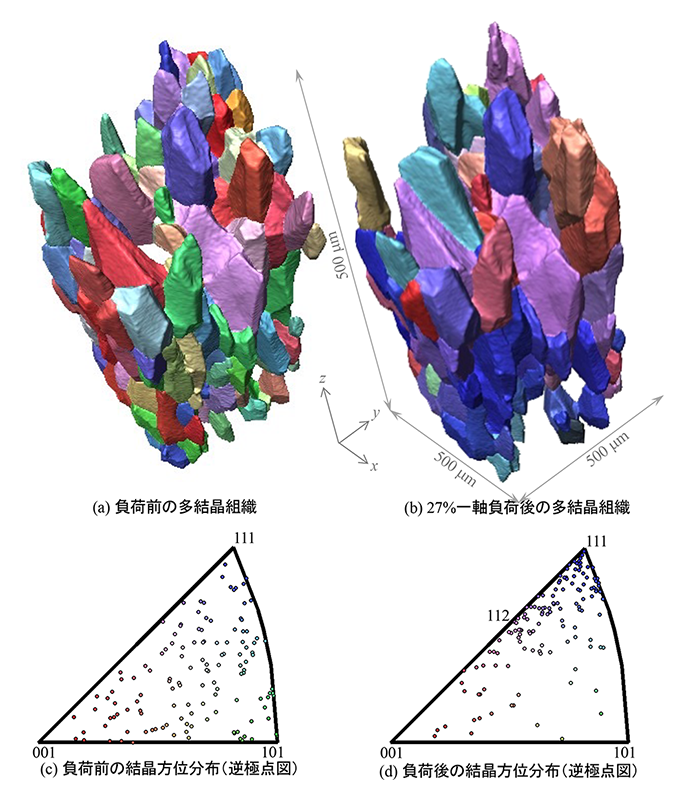

図2のXRDの計測では、X線ビームのサイズ(幅と高さ)が結晶粒より大きい限り、ラスタースキャン時に縦・横方向に連続して同じ結晶粒、同じ回折面からの回折斑点が現れ続ける。一方、X線CTやその応用技法(GBT(Grain Boundary Tracking)法、DAGT(Diffraction Amalgamated Grain-boundary Tracking)法[20][20] SPring-8 Publication ID = 44180

K. Hirayama et al.: "Crystallographic Analysis of Hydrogen Embrittlement Behavior in Aluminum Alloy Using Diffraction Contrast Tomography" Materials Transactions, 63 (2022) 586-591.、位相コントラストによる第二相可視化など)により、各結晶粒の3D形態は、空間分解能0.1~数μm程度と高精細で得られる。そこで、図3に示すように、x-y-z三軸方向の情報を用いて個々の結晶粒と個々の回折斑点を対応付けることで、図4に示すように、個々の結晶粒の結晶方位を決定することができる[1,21][1] SPring-8 Publication ID = 30856

H. Toda et al.: "Diffraction-Amalgamated Grain Boundary Tracking for Mapping 3D Crystallographic Orientation and Strain Fields during Plastic Deformation" Acta Materialia, 107 (2016) 310-324.

[21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。また、結晶粒の不均一変形によって生じる結晶粒内部の局所結晶方位分布をも求めることができる[1][1] SPring-8 Publication ID = 30856

H. Toda et al.: "Diffraction-Amalgamated Grain Boundary Tracking for Mapping 3D Crystallographic Orientation and Strain Fields during Plastic Deformation" Acta Materialia, 107 (2016) 310-324.。これは、通常、試験片表面や断面などに対してSEM-EBSD法で行われている結晶学的解析を3D/4Dへと拡張するものである。

図3 図2で示した細束X線を用いたXRDで得られた回折斑点とX線CTなどで得られる結晶粒との対応を決定するためのXRD援用粒界追跡法(DAGT法)の概要[8][8] SPring-8 Publication ID = 39046

M. Hassanipour et al.: "Effects of 3D Microstructural Distribution on Short Crack Growth Behavior in Two Bimodal Ti–6Al–4V Alloys" Materials Science and Engineering: A, 766 (2019) 138264.。アルミニウムでは、結晶粒形状をガリウムによる粒界修飾で得るのに対し[1][1] SPring-8 Publication ID = 30856

H. Toda et al.: "Diffraction-Amalgamated Grain Boundary Tracking for Mapping 3D Crystallographic Orientation and Strain Fields during Plastic Deformation" Acta Materialia, 107 (2016) 310-324.、鉄鋼材料では、位相コントラストによる[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。(a)の検出器面内では、特定の回折斑点の結晶粒内の持続性を、(b)のビーム方向では逆投影による位置をそれぞれ用い、対応する結晶粒と回折斑点を特定する。

図4 図3の手法(DAGT法)で得られた引張試験前(左)と引張試験後(引張歪み27%負荷後)の多結晶組織(上段)[1][1] SPring-8 Publication ID = 30856

H. Toda et al.: "Diffraction-Amalgamated Grain Boundary Tracking for Mapping 3D Crystallographic Orientation and Strain Fields during Plastic Deformation" Acta Materialia, 107 (2016) 310-324.。各結晶粒の方位を下の逆極点図の色で表示した:[111]配向が青、[001]配向が赤、[101]配向が緑。下段は、結晶方位分布を逆極点図上にプロットしたもの[1][1] SPring-8 Publication ID = 30856

H. Toda et al.: "Diffraction-Amalgamated Grain Boundary Tracking for Mapping 3D Crystallographic Orientation and Strain Fields during Plastic Deformation" Acta Materialia, 107 (2016) 310-324.。

特徴点追跡、塑性歪みマッピングの基礎は、連続的に取得した同一試料の3D画像をアフィン変換などにより精密に位置合わせ(レジストレーション)し、定量的な評価・解析ができるようにすることである[21,22][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.

[22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).。位置合わせが正確かどうかは、その後の4D画像解析の成否を決める鍵となる。位置合わせ後、連続する3D画像内で粒子や欠陥など、同一の特徴点を見つけて対応させ、様々な力学的、材料組織学的情報を計算する。このような作業をトラッキングと呼ぶ。SPring-8のシンクロトロン放射光を用いたマイクロ・ナノトモグラフィーでアルミニウムなどの構造用金属を観察すれば、往々にして試験片1本当たり数千~数十万個と非常に多くの粒子などを観察することができる。これらを正確にトラッキングできれば、高温暴露、変形・破壊、経時変化など、各種外乱下の力学量を3Dマッピングすることが可能となる。その基本となるのは、2フレーム間の同一粒子のトラッキングであるが、詳細は、テキストに譲る[21,22][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.

[22] SPring-8 Publication ID = 40605

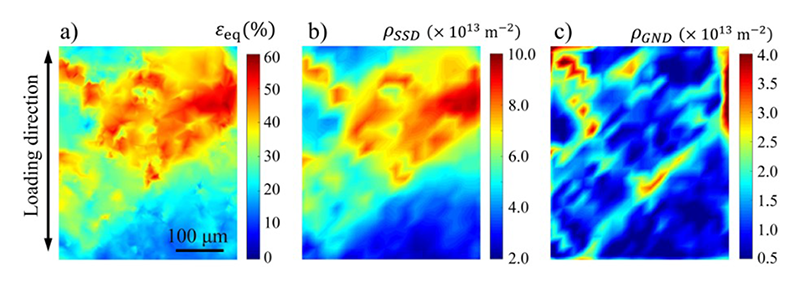

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).。図5には、このようにして求めたAl-5.6Zn-2.6Mg-1.7Cu合金の相当塑性歪み3D分布を示す。図5に示すように、相当塑性歪みから統計的に必要な転位(SSD)や原子空孔濃度を、またその勾配から幾何学的に必要な転位(GND)をそれぞれ3Dマッピングすることができる。ナノ構造の3D分布が薄膜や試料表面ではなく、材料試験片のようなバルクをカバーするようにして取得できるのは、この手法ならではの利点である。一方で、XRDデータでは、回折斑点の拡がりが各結晶粒の平均的な転位密度を与えるため[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.、複雑なトラッキング処理などを経ずに、各結晶粒の塑性変形挙動を簡便に評価することができる。

図5 分散粒子のトラッキングによりアルミニウムの3D塑性歪み分布を求めたもの。仮想断面上のコンター図の形で示している[1][1] SPring-8 Publication ID = 30856

H. Toda et al.: "Diffraction-Amalgamated Grain Boundary Tracking for Mapping 3D Crystallographic Orientation and Strain Fields during Plastic Deformation" Acta Materialia, 107 (2016) 310-324.。

4. 特徴ある応用例の紹介

各種構造材料の疲労試験、引っ張り試験のその場観察において、必要に応じ、様々な他の先端分析計測手法をも援用した応用研究を行ってきた。主な応用例は、チタン合金の疲労亀裂伝播(DCT法の適用、EBSDシリアルセクショニングとの連成、およびDAGT法の適用)、鉄鋼材料の引張変形・相変態・破壊挙動(DAGT法の適用、およびそれら計測の高速化)、アルミニウム合金の応力腐食割れ・水素脆化の研究(KFM、DCT、中性子CTなどとの連成)などである。アルミニウムや鉄鋼などに関する特定の研究テーマに関しては、結像型CT+投影型CT、投影型CT+KFM、投影型CT+中性子CT、投影型CT+結像型CT+XRDなど、同一の試料に対してX線CTを含む複数の技法を適用するマルチモーダル計測・解析を実施した。結像型CT+XRDなど、他のユーザーのニーズが予想されるものに関しては。マニュアル化も推進した。これらのうち、本報では、幾つかの応用例に絞って紹介する。

4.1. 準安定組織を有する鉄鋼材料の引張負荷下の変態挙動

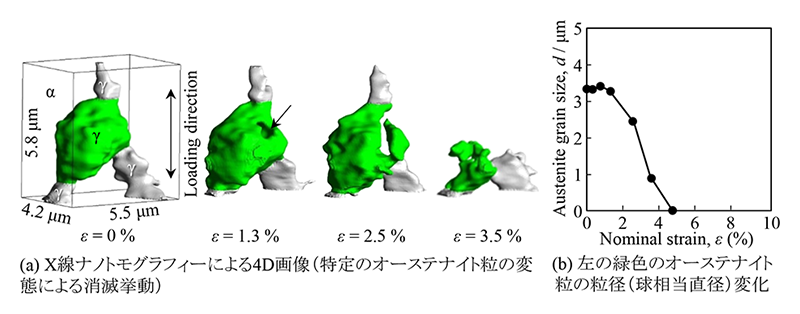

マルチモーダル計測の例として、準安定の残留オーステナイト相を含む鉄鋼材料を引張試験した時に見られるオーステナイト相の相変態挙動[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.を紹介する。この材料は、二相組織鋼である。オーステナイト相と母相(フェライト)の密度差が1.7%と小さいものの、オーステナイト相は、図6に示すように明瞭に可視化できている。一方で、オーステナイトが相変態してできるマルテンサイト相は、フェライト相と区別が付かなかった。ただし、パートナーユーザー期間の後、2022年4月に実施した同種の実験では、S/N比の向上によりマルテンサイト相もかろうじて可視化できている。この材料の破壊に際しては、オーステナイト相の加工誘起変態によるマルテンサイト相の生成、各相境界や介在物などからのボイド発生が相前後して複雑に生じる。ここでは、高分解能・高コントラストで3D像の連続取得が可能というX線CTの特徴を活かし、非常に可視化が難しい鉄鋼の二相組織の時間発展挙動を解明できた。

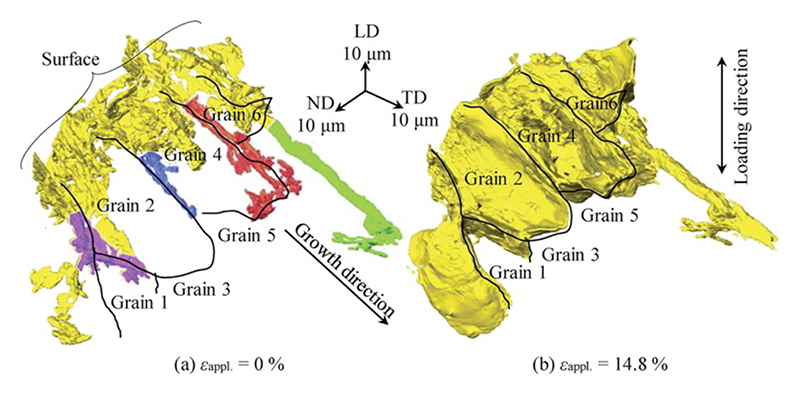

図6 図1(b)で示したX線ナノトモグラフィーを用いたオーステナイト粒の3D連続観察結果[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。(a)では、特定のオーステナイト粒(緑色)が負荷と共にマルテンサイトに変態して消滅する様子が分かる。ホームメードの画像解析ソフトを用い、サイズ変化を定量化したのが(b)。

図6では、緑色でハイライトしたオーステナイト粒で相変態が局所的に始まり、徐々に進行する様子が明らかである[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。緑のオーステナイト相に接する3つの灰色の領域も同様にオーステナイト相であるが、こちらは先行して変態する緑色のオーステナイト粒との干渉効果により、かなり相変態が遅延することが分かる。

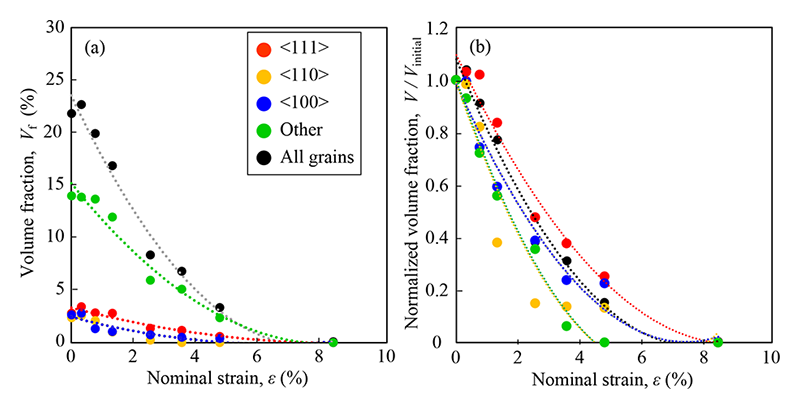

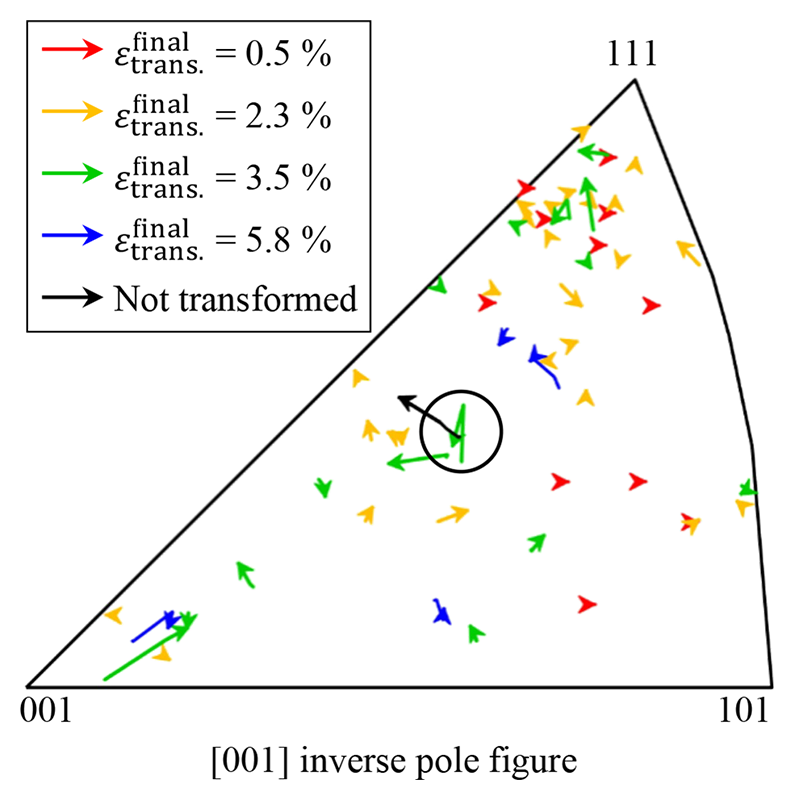

図7は、可視化できかつ方位が決定できた全58個のオーステナイト粒をその初期方位で分類し、それらの相変態挙動を見たものである[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。<110>方向が引張軸から15°以内にあるオーステナイト粒は迅速に相変態し、<111>方位に近いものは相変態の開始が特に遅く、その後もゆっくりと相変態している。これらは、応力誘起変態機構から歪み誘起変態機構への遷移により説明することができた。相変態の中期~後期に支配的となる歪み誘起変態機構では、一般にシュミット因子が滑り変形の容易さを規定するとされる。図8は、58個のオーステナイト粒の引張変形中の回転挙動を逆極点図上で示したものである[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。オーステナイト相は、引張変形に伴い<111>方向に優先配向する引張集合組織を形成することはよく知られている。しかしながら、集合組織から離れる方向に大きく回転する結晶粒が見られること、シュミット因子が高い結晶粒で必ずしも優先的に相変態しないこと、むしろ引張変形中にシュミット因子が低くなる方向に回転するものも見られることなど、常識とは異なる興味深い挙動が見られる。これらの特異な挙動の多くは、隣接するフェライト粒ないしはオーステナイト粒、および特にオーステナイト相が相変態して生成する硬質なマルテンサイト相との干渉効果により生じることがこの研究で示された。

図7 観察できた全オーステナイト粒の変態挙動を初期方位別に分けたもの[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。(a)の体積率を初期体積率で除したのが(b)。指定方位が引張軸から15°以内にある結晶粒のデータを平均で表示している。

図8 観察できた全オーステナイト粒の引張変形中の方位変化[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。各オーステナイト粒が変態完了するまでの軌跡(方位回転挙動)を示している。

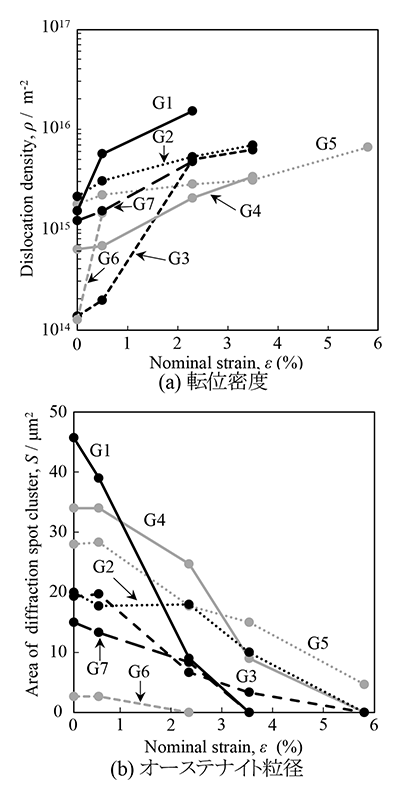

一方で、結晶方位に干渉効果なども加味して決定される各オーステナイト粒の転位密度と相変態には、良い相関が認められた。図9は、代表的な7つのオーステナイト粒の相変態挙動をそのサイズと転位密度変化の観点でまとめたものである[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。塑性変形が優先的に生じるオーステナイト粒では早期に相変態が生じ(図中、G1、G3、G6の3つのオーステナイト粒)、塑性変形が遅延するもの(同じく、G2、G4、G5)では、相変態も負荷後期まで遅延している。このうち、早期に塑性変形して相変態完了するG6粒は、塑性変形が乏しく相変態が遅延するG5粒、およびゆっくりとした塑性変形と相変態を呈するG7粒に隣接して存在することが、3D画像から確認できた。つまり、先行して変態するG6粒が早期に硬質なマルテンサイトとなり、力学的駆動力、シュミット因子とも高く、元々早期に相変態できるポテンシャルを持つG5粒、G7粒の変形を拘束し、それらの相変態を著しく遅延させていることになる。この研究により、個々のオーステナイト粒間の相互作用が直接可視化され、ミクロ組織設計の明瞭な指針が得られたとして、大学からプレスリリースもなされている(九州大学プレスリリース、「次世代自動車用鋼板の外力による内部組織の変化を直接観察」、2022年5月16日)

図9 観察できた全オーステナイト粒から代表的な7つのオーステナイト粒を抜き出し、その(a)転位密度と(b)サイズの変化を見たもの[21][21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.。

4.2. 高強度アルミニウム合金の水素脆化挙動

この研究では、水素が誘起する材料変形の局在化、擬へき開と称される結晶粒内の脆性破壊、および粒界破壊に焦点を当て、その起源の解明を目的とした。そのため、結像型X線CTを用いた高強度Al-Zn-Mg合金の変形破壊挙動のその場観察を行った。

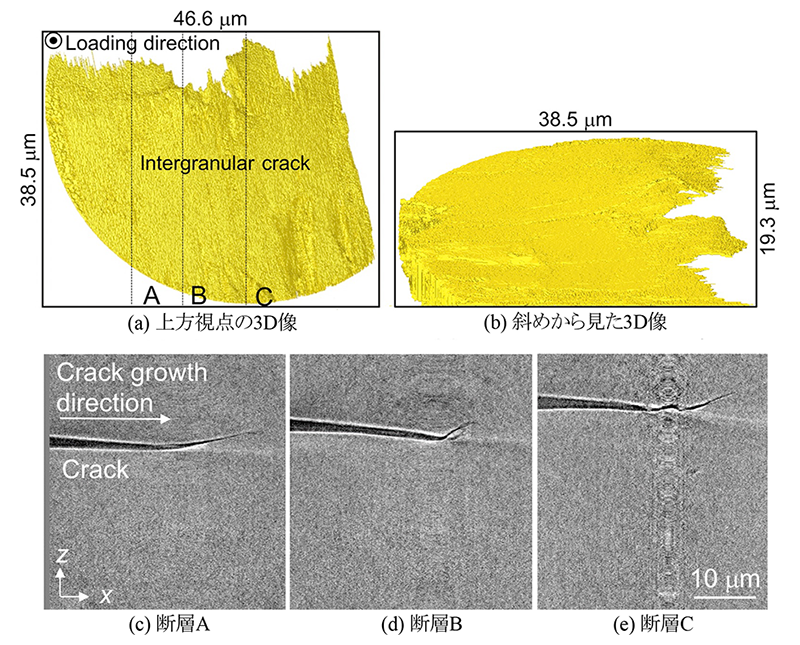

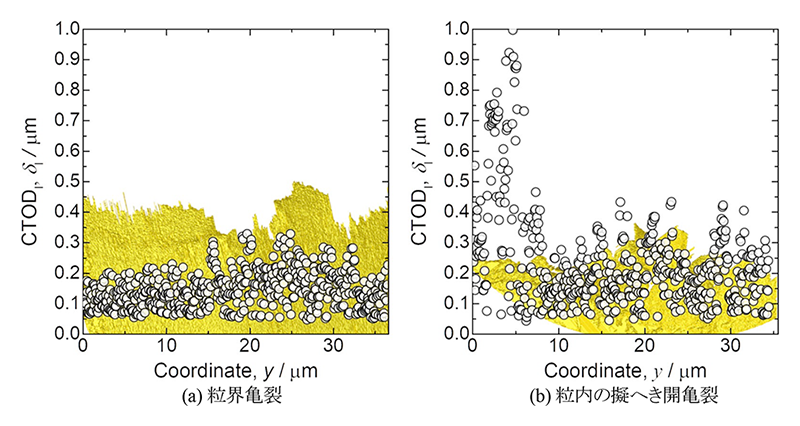

図10は、粒界亀裂の先端付近を結像型X線CTで高分解能観察したものである[10][10] SPring-8 Publication ID = 39048

K. Shimizu et al.: "Local Deformation and Fracture Behavior of High-Strength Aluminum Alloys Under Hydrogen Influence" Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 51 (2020) 1-19.。粒界亀裂、粒内の擬へき開亀裂とも、先端の開き量は、投影型X線CTの空間分解能レベル(1 μm)を大きく下回っている。亀裂先端の開き量は、亀裂先端開口変位(CTOD)と呼ばれ、弾塑性破壊力学では応力拡大係数やJ積分と同様に、亀裂の進展駆動力を表す物理量として取り扱われる。亀裂前縁に沿うCTODの3D分布を計測したのが図11である[10][10] SPring-8 Publication ID = 39048

K. Shimizu et al.: "Local Deformation and Fracture Behavior of High-Strength Aluminum Alloys Under Hydrogen Influence" Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 51 (2020) 1-19.。粒界亀裂および擬へき開亀裂のCTOD値 は、観察視野における平均で、それぞれ0.14 μmおよび0.23 μmであった。実用Al-Zn-Mg系合金(A7150合金)が延性破壊を呈する時の破壊靭性値がCTOD換算で68 μmであることを考えると、供試材料の擬へき開亀裂や粒界亀裂は、水素の影響を強く受けてそれよりはるかに小さな亀裂進展駆動力で進展する(つまり破壊抵抗が低い)ことがわかる。

図10 Al-10.1Zn-1.2Mg合金の粒界亀裂先端付近を結像型X線CTで高分解能観察した例[10][10] SPring-8 Publication ID = 39048

K. Shimizu et al.: "Local Deformation and Fracture Behavior of High-Strength Aluminum Alloys Under Hydrogen Influence" Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 51 (2020) 1-19.。

図11 Al-10.1Zn-1.2Mg合金の粒界亀裂・擬へき開亀裂先端付近の結像型X線CTによる高分解能画像(黄色)、およびそれから直接計測した亀裂先端開口変位(CTOD)の計測例[10][10] SPring-8 Publication ID = 39048

K. Shimizu et al.: "Local Deformation and Fracture Behavior of High-Strength Aluminum Alloys Under Hydrogen Influence" Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 51 (2020) 1-19.。

また、擬へき開亀裂の発生と伝播に先立ち、顕著な塑性歪みの局在化が生じ、その変形局在化領域の中を水素脆化により発生した亀裂が進行することも特徴的である。この場合の塑性歪みの3Dマッピングは、図5で示した粒子トラッキングにより実施した。亀裂の開き量は、亀裂先端だけではなく、亀裂進展方向に沿う亀裂開口変位(COD)のプロファイルとしても取得することもできる。これにより、亀裂先端の変位場の解析を行うことができる。一般に、弾塑性材料の単調荷重の場合、静止亀裂の場合にはHRR特異性が、また完全塑性体中の進展亀裂先端ではRDS特異性が成立するとされる。我々がCODの亀裂面に沿う分布を求め、応力特異場の解と比較した結果、粒界亀裂および擬へき開亀裂とも、亀裂先端のごく近傍ではRDS特異性に従うことがわかった[10][10] SPring-8 Publication ID = 39048

K. Shimizu et al.: "Local Deformation and Fracture Behavior of High-Strength Aluminum Alloys Under Hydrogen Influence" Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 51 (2020) 1-19.。つまり、供試材の水素脆化による亀裂は、小さなCTODを呈する破壊抵抗が極めて低いものであるが、いわゆる脆性破壊とは異なり、限定的ではあるものの亀裂先端での塑性変形を伴うことが明らかになった。

結像CTによる高分解能観察を利用したズームイン・ズームアウト観察のもう一つの好適な例は、金属材料の局所的な腐食挙動の観察である。図12は、数十μm長さの応力腐食割れによる粒界亀裂とその進展挙動を結像型CTで高分解能観察したものである[16][16] SPring-8 Publication ID = 41805

K. Hirayama et al.: "Damage micromechanisms of stress corrosion cracking in Al-Mg alloy with high magnesium content" Corrosion Science, 184 (2021) 109343.。標点間が1 mm程度のサイズの試験片でこのような亀裂が1~数個発生し、最終的にそれらが伝播することで試験片は破壊される。この場合の観察材料は、特に応力腐食割れ感受性の高い高Mg濃度を持つAl-10Mg合金である。一般に、応力腐食割れは、その発生までに長い時間を要するのが普通である。我々は、初期亀裂の発生が検知されるまで投影型CTで試験片全体の観察を繰り返した。その後、一旦数μmサイズの初期亀裂が検知されると、その領域にズームインして結像CTでの連続観察に切り替えた。これにより、通常は観察できない発生直後のミクロンレベルの損傷の発生・伝播挙動を評価することができた。

図12 Al-10Mg合金の粒界および粒内を通る応力腐食割れの結像型X線CTによる高分解能3D画像(黄色)。黄色以外の領域は、主に腐食により先行して発生する粒界三重点に沿う腐食ピットを区別して表示したもの[16][16] SPring-8 Publication ID = 41805

K. Hirayama et al.: "Damage micromechanisms of stress corrosion cracking in Al-Mg alloy with high magnesium content" Corrosion Science, 184 (2021) 109343.。

これら一連の研究は、ナノ~ミクロの破壊機構の解明のみには留まらず、定量的な局所破壊条件の提示とそれを利用した破壊防止手法の提案などに繋がり、プレスリリースにも繋がっている(九州大学プレスリリース、「高強度アルミニウム合金の破壊防止法を確立~そのさらなる高性能化、軽量化の実現に道~」、2022年2月9日)。

5. 最後に

社会インフラの安全性向上と長寿命化、輸送用機械の効率化・軽量化による燃費向上など、構造用金属材料の課題は、依然として大きい。これらを実現するために、先端分析計測技術の開拓やSPring-8などでの量子ビームの活用は、課題解決のための重要なツールとなり得る。本稿の主題であるX線CTによる3D/4Dイメージング技術に目を向けると、A)高分解能(X線顕微鏡)、B)高コントラスト(位相コントラストイメージング)、C)高速、D)高機能(力学的歪み、き裂進展駆動力、化学成分、結晶方位、転位、原子空孔などの3D/4Dマッピングや、複雑挙動の大規模データ統計解析)が特に重要である。

ところで、「マルチスケール」という言葉は、今や人口に膾炙している。しかし、単に様々な機器を用い、幾つかのサイズスケールで別々に観察するだけのマルチスケールでは、その意義は乏しいと思われる。そのような場合、往々にして限られた領域のミクロ構造をサンプリングしてそのサイズなどの平均情報を取得し、これとマクロ特性とが無理に関連付けられる。しかし、構造用金属材料では、直径1 μm以上に限っても、数十万個/mm3の粒子や欠陥など、膨大な数のミクロ構造が観察できる。それらの損傷・破壊挙動をX線CTで観察してみると、決して全粒子が一斉かつ一様に損傷・破壊する訳ではなく、ごく限られた数の、そして疲労破壊の場合にそうであるように、時としてただ1個のミクロ構造(粒子、欠陥など)がマクロ特性を支配する。その場合、サンプリング、平均化を旨とする従来の学術アプローチは、全く用をなさない。したがって、真に必要なのは、複雑な形態を有する膨大な数のミクロ構造を全て観察、記録した上で、マクロ特性に直接大きく影響する、時として極めて限定された種類、性状、領域のミクロ構造のみを特定し、マクロ特性との関係を解明することである。

上記A)~D)の基盤技術の確立により、表面、断面、薄膜などを2Dで分析し、サンプリング、平均化、単純化、抽象化を専らとする従来のアプローチから離れ、全体積、全時間、イメージベースを特徴とする3D/4Dのアプローチが可能になる。また、材料ミクロ・ナノ組織の最弱点とマクロ特性との関連付けによる複雑現象の解明や、最適組織の探索・材料組織設計にまで繋げることができる。これまでの我々の活動により、材料内部の挙動を4D画像データとして克明に記録し、必要に応じてズームイン・ズームアウトしながら、同時に同じ試料に対し様々な高度な力学情報や材料学的情報の取得を試み、しかもそれらを局所的な3D/4D分布の形で得ることができるようになった。これこそが真のマルチスケールかつマルチモーダルの観察・計測と言える。これにより、ナノ~ミクロ~マクロの材料挙動を確度の高い実証性を持って理解する学術アプローチと学術方法論を確立できたと考えたい。

謝辞

パートナーユーザーとしての活動の一部は、SIP(戦略的イノベーション創造プログラム)革新的構造材料研究開発計画(2014~2018年度、内閣府)、革新的新構造材料等研究開発(2013~2022年度、NEDO)、産学共創基礎基盤研究プログラム「革新的構造用金属材料創製を目指したヘテロ構造制御に基づく新指導原理の構築」(2014~2019年度、JST)、科研費・基盤研究(S)「リバース4D材料エンジニアリングによる材料開発プロセス革新」(2012~2016年度、JSPS)、CREST(戦略的創造研究推進事業)「革新的力学機能材料の創出に向けたナノスケール動的挙動と力学特性機構の解明」(2019~2024年度)の一環として実施した。これらを記して感謝する。

(3)成果リスト(査読付き論文)

SPring-8利用研究成果登録データベースに登録済みで、PU課題番号が関連づけられた査読付き論文のみを掲載します(その他、PUとして支援した一般課題の発表論文やポスター発表、受賞歴など多数の成果がありますが、掲載スペースの都合上割愛しています)。

[1] SPring-8 Publication ID = 30856

H. Toda et al.: "Diffraction-Amalgamated Grain Boundary Tracking for Mapping 3D Crystallographic Orientation and Strain Fields during Plastic Deformation" Acta Materialia, 107 (2016) 310-324.

[2] SPring-8 Publication ID = 30858

Md. Shahnewaz Bhuiyan et al.: "Influences of Hydrogen on Deformation and Fracture Behaviors of High Zn 7XXX Aluminum Alloys" International Journal of Fracture, 200 (2016) 13-29.

[3] SPring-8 Publication ID = 33809

H. Toda et al.: "Damage Micromechanisms in Dual-Phase Steel Investigated with Combined Phase- and Adsorption-Contrast Tomography" Acta Materialia, 126 (2017) 401-412.

[4] SPring-8 Publication ID = 37120

M. Hassanipour et al.: "Short Crack Growth Behavior and its Transitional Interaction with 3D Microstructure in Ti-6Al-4V" Materials Science and Engineering A, 738 (2018) 229-237.

[5] SPring-8 Publication ID = 39043

K. Hirayama et al.: "Influence of Hydrogen on Stress Corrosion Cracking Behavior in Al-10Mg Alloy" 軽金属 (Journal of Japan Institute of Light Metals), 69 (2019) 223-227.

[6] SPring-8 Publication ID = 39044

H. Fujihara et al.: "Hydrogen Desorption Behavior in Al-8%Zn-1%Mg Alloy" 軽金属 (Journal of Japan Institute of Light Metals), 69 (2019) 186-193.

[7] SPring-8 Publication ID = 39045

M. Hassanipour et al.: "Assessment of Predominant Microstructural Features Controlling 3D Short Crack Growth Behavior via a Surrogate Approach in Ti-6Al-4V" Materials Science and Engineering: A, 751 (2019) 351-362.

[8] SPring-8 Publication ID = 39046

M. Hassanipour et al.: "Effects of 3D Microstructural Distribution on Short Crack Growth Behavior in Two Bimodal Ti–6Al–4V Alloys" Materials Science and Engineering: A, 766 (2019) 138264.

[9] SPring-8 Publication ID = 39047

K. Shimizu et al.: "Hydrogen Partitioning Behavior and Related Hydrogen Embrittlement in Al-Zn-Mg Alloys" Engineering Fracture Mechanics, 216 (2019) 106503.

[10] SPring-8 Publication ID = 39048

K. Shimizu et al.: "Local Deformation and Fracture Behavior of High-Strength Aluminum Alloys Under Hydrogen Influence" Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science, 51 (2020) 1-19.

[11] SPring-8 Publication ID = 39093

H. Toda et al.: "Optimization of Mechanical Properties in Aluminum Alloys via Hydrogen Partitioning Control" 鉄と鋼 (Tetsu to Hagane), 105 (2019) 240-253.

[12] SPring-8 Publication ID = 40604

K. Shimizu et al.: "Damage Behavior of Al-7%Si Alloys with Refined Eutectic Silicon Particles due to Reduced Phosphor" 鋳造工学 (Journal of Japanese Foundry Engineering Society), 89 (2017) 239-245.

[13] SPring-8 Publication ID = 40606

S. Lee et al.: "Precipitation Structure and Mechanical Properties on Peak-Aged Al–Zn–Mg Alloys Including Different with Some Zn/Mg Ratios" 軽金属 (Journal of Japan Institute of Light Metals), 67 (2017) 162-167.

[14] SPring-8 Publication ID = 40679

K. Shimizu et al.: "Influence of Nanovoids in the Hydrogen Embrittlement Fracture of Al–Zn–Mg–Cu Alloys" Materialia, 11 (2020) 100667.

[15] SPring-8 Publication ID = 41803

V. Tubei et al.: "3D short fatigue crack closure behavior in Ti-6Al-4V alloy investigated using in-situ high resolution synchrotron X-ray tomography" Engineering Fracture Mechanics, 249 (2021) 107755.

[16] SPring-8 Publication ID = 41805

K. Hirayama et al.: "Damage micromechanisms of stress corrosion cracking in Al-Mg alloy with high magnesium content" Corrosion Science, 184 (2021) 109343.

[17] SPring-8 Publication ID = 41806

H. Toda et al.: "Recent Progress and Technological Trends in X-ray Computed Tomography" ふぇらむ (Bulletin of the Iron and Steel Institute of Japan), 25 (2020) 666-674.

[18] SPring-8 Publication ID = 41814

T. Tsuru et al.: "Hydrogen-accelerated spontaneous microcracking in high-strength aluminium alloys" Scientific Reports, 10 (2020) 1998.

[19] SPring-8 Publication ID = 42115

H. Fujihara et al.: "Assessment of Hydrogen Accumulation Behavior in Al–Zn–Mg Alloy under Strain with Kelvin Force Microscopy" Materials Transactions, 62 (2021) 636-641.

[20] SPring-8 Publication ID = 44180

K. Hirayama et al.: "Crystallographic Analysis of Hydrogen Embrittlement Behavior in Aluminum Alloy Using Diffraction Contrast Tomography" Materials Transactions, 63 (2022) 586-591.

[21] SPring-8 Publication ID = 44182

H. Toda et al.: "Multimodal assessment of mechanically induced transformation in metastable multi‐phase steel using X‐ray nano‐tomography and pencil‐beam diffraction tomography" Acta Materialia, 234 (2022) 117956.

単行本(一部)

[22] SPring-8 Publication ID = 40605

戸田 裕之: "X線CT: 産業・理工学でのトモグラフィー実践活用", (共立出版、2019).

[23] SPring-8 Publication ID = 42117

H. Toda: "X-Ray CT: Hardware and Software Techniques", (Springer, 2021).

九州大学 工学研究院 機械工学部門

〒819-0395 福岡県福岡市西区元岡744

TEL:092-802-3246

e-mail : toda@mech.kyushu-u.ac.jp

九州大学 工学研究院 機械工学部門

〒819-0395 福岡県福岡市西区元岡744

TEL:092-802-3215

e-mail : fujihara@mech.kyushu-u.ac.jp

九州大学 工学研究院 機械工学部門

〒819-0395 福岡県福岡市西区元岡744

TEL:092-802-3288

e-mail : wang.yafei.626@m.kyushu-u.ac.jp

九州大学 工学研究院 機械工学部門

〒819-0395 福岡県福岡市西区元岡744

TEL:092-802-3288

e-mail : sharma.bhupendra.464@m.kyushu-u.ac.jp

九州大学 工学研究院 機械工学部門

〒819-0395 福岡県福岡市西区元岡744

TEL:092-802-3288

e-mail : xu.yuantao.158@m.kyushu-u.ac.jp

京都大学 工学研究科 材料工学専攻

〒606-850 京都府京都市左京区吉田本町

TEL:075-753-4890

e-mail : hirayama@mech.kyushu-u.ac.jp

(公財)高輝度光科学研究センター

放射光利用研究基盤センター 散乱・イメージング推進室

〒679-5198兵庫県佐用郡佐用町光都1-1-1

TEL : 0791-58-0833

e-mail : take@spring8.or.jp

(公財)高輝度光科学研究センター

放射光利用研究基盤センター 散乱・イメージング推進室

〒679-5198兵庫県佐用郡佐用町光都1-1-1

TEL : 0791-58-0833

e-mail : uesugi@spring8.or.jp

(公財)高輝度光科学研究センター

放射光利用研究基盤センター 散乱・イメージング推進室

〒679-5198兵庫県佐用郡佐用町光都1-1-1

TEL : 0791-58-0833

e-mail : ueken@spring8.or.jp

岩手大学 理工学部 物理・材料理工学科

〒020-8551岩手県盛岡市上田4-3-5

TEL : 019-621-6414

e-mail : ksmz@iwate-u.ac.jp