Volume 13, No.1 Pages 44 - 49

4. 利用者懇談会研究会報告/RESEARCH GROUP REPORT (SPring-8 USERS SOCIETY)

放射光応力・ひずみ評価研究会の活動状況

Current Activities of the Research Group on Stress/Strain Analysis Using Synchrotron Radiation

名古屋大学大学院 工学研究科 Department of Applied Chemistry, Graduate School of Engineering, Nagoya University

1. 設立趣旨および活動方針

機械構造用部材の設計や維持管理のためには、部材中に内在する残留応力や作用応力を正確に把握することが必要である。近年では、複雑、微小、極薄構造よりなる要素開発が活発であり、非破壊的な応力・ひずみ評価技術の確立が急務となってきている。本研究会は、SPring-8を利用して材料・構造物中の内部応力・ひずみを非破壊で計測する実験技術を開発し、新しい材料・構造の設計手法、安全・安心の保証技術手法に発展させることを目的としている。そのために、以下のような具体的な開発研究を実施している。

1)微小材料、コーティング材、先端複合材料、セラミックスおよび複雑形状部材を対象とした応力測定手法の提案。

2)マイクロ・ナノ領域のひずみ・応力計測技術の開発。

3)材料・構造体中のイメージングと応力の同時計測技術の開発。

4)放射光を利用した材料・構造の劣化・寿命評価手法の開発。

5)技術力のブレークスルーに値する課題への放射光の適用と放射光応力評価を基礎とした新産業技術の開拓。

6)応力評価・損傷評価への放射光の利用技術の産業利用を目的としたデータベースの構築。

7)産業界の技術者のSPring-8での実験技術のポテンシャルアップによる利用促進。

8)放射光による応力測定の国際的標準的測定法の確立。

以上の内容について、年間3回程度の研究会を開催して情報の共有化を図っている。以下にこれまでに得られた代表的な成果を概説する。

2. 応力・ひずみ評価

2-1. 局所領域の応力解析

構造部材にき裂が検出された場合、そのき裂の危険性を評価することが求められる。外負荷が既知の場合には、き裂寸法から破壊力学的解析によって危険性が把握できるが、不明な場合にはき裂近傍の応力分布をもとに危険性を評価することができる。また、き裂近傍の応力分布を高精度に把握することによって破壊機構を明らかにすることも可能となり、高信頼性を備えた構造の設計や新材料の開発に極めて有用な情報を得ることができる。き裂近傍には急峻な応力勾配が存在するために、高精度解析のためには高空間分解能が要求され、微小領域の測定が不可欠となる。放射光は高輝度かつ高指向性の特性を有するため、実験室X線では不可能なミクロン単位の領域の応力が測定できる。

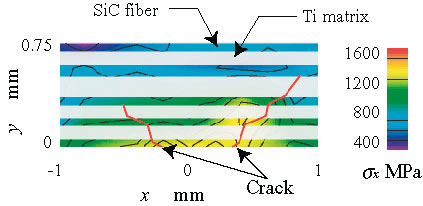

航空機産業では高効率なエンジンが要求され、軽量かつ高温強度に優れる材料の開発がブレークスルーを担うキーテクノロジーとなっている。タービン部材として最も期待が大きく各国で開発に鎬を削っているのが、炭化ケイ素長繊維で強化されたチタン合金複合材料である。その長期信頼性を確保するためには、疲労破壊の防止が最も重要な事項であり、疲労破壊機構の理解とともに強度評価手法の確立が求められている。図1(a)は複合材料に発生した疲労き裂(赤線で強調されている)の例である[1][1] Y. Akiniwa, T. Fujii, H. Kimura and K. Tanaka: "Evaluation of fiber bridging stress of short fatigue cracks in SCS-6/Ti-15-3 composite", Fatigue and Fracture of Engineering Materials and Structures, 30 (2007) 258-266.。強化繊維に平行に外荷重が負荷されるとき、その負荷応力がさほど大きくない場合には、図のように強化繊維を破壊することなく母材であるチタン合金の部分のみを二つに分岐した疲労き裂が進展する。強化繊維は疲労き裂の進展に対して抵抗となるため、破壊に対する抵抗を定量的に捉えることができれば破壊防止のみならず破壊するまでの寿命を求めることができる。図1(b)は複合材料中の個々の強化繊維の応力の分布を詳細に測定した結果であり、このようなマッピングをもとにして、破壊機構を明らかにすることができる。

(a) 疲労き裂

(b) 繊維応力のマッピング

図1 長繊維強化金属基複合材料

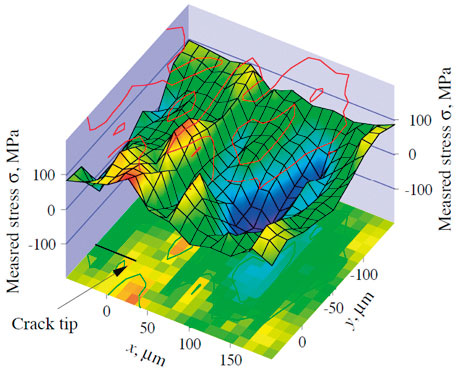

耐摩耗および耐熱材料としてセラミックスは極めて有用である。しかしながら、脆性的な性質を有することから、信頼性の要求される部材への適用には限界があった。これに対して、近年では微構造を制御することから高じん性な材料の開発が進められている。図2(a)に示すように、破壊面でのき裂同士が干渉する微視構造の創製による高じん化材料の開発が試みられている。図2(b)はき裂近傍の応力マッピングであり[2][2] 坂井田喜久、森祥太郎、田中恒輔:"放射光X線を用いたアルミナのき裂面架橋応力場のその場測定と靭性評価"、日本材料学会第42回X線材料強度に関するシンポジウム講演論文集 (2007) 132-137.、き裂先端近傍の遮蔽領域やじん性向上の効果を定量的に捉えることができる。このように放射光は、高強度な新材料の開発に際して極めて有益な情報を得ることができる。

(a) 強じん化機構

(b) き裂近傍の応力マッピング

図2 高じん性セラミックス

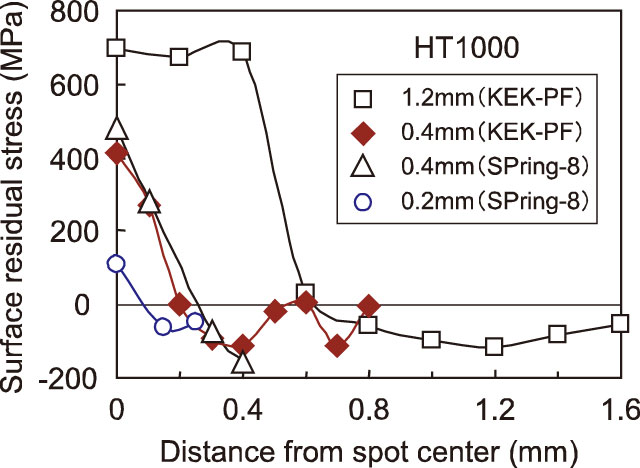

一般に、部材の破壊は材料の表面を起点とするため、部材強化のためには表面近傍に圧縮の応力を付与することが有効である。近年原子力産業で問題となっている応力腐食割れでは、表面近傍の引張応力が原因となるため、あらかじめ圧縮の残留応力を導入することによって破壊を防止することができる。水中で高出力のレーザを材料表面に照射することによって、表面近傍に発生する高圧プラズマを利用してピーニング処理を行うことができる。レーザピーニングではパルスレーザが連続的に照射されるが、必ずしも施工条件と残留応力の発生機構の関連が明らかになっていない。図3は1パルスのレーザによって導入された照射痕近傍の応力分布である[3][3] 佐野雄二、内藤英樹、田中寛大、秋田貢一、大谷眞一、梶原堅太郎、佐藤眞直:"放射光によるパルスレーザ照射面の残留応力分布測定"、日本材料学会第40回X線材料強度に関するシンポジウム講演論文集 (2005) 103-106.。照射痕の中心では引張りの残留応力が測定されており、連続照射で得られる圧縮残留応力は照射痕周囲に導入される圧縮域の重ね合わせによって形成されることが明らかにされた。この結果をふまえて材料内部の応力分布評価へと展開されており、最適施工条件が検討されている。

図3 レーザー痕近傍の応力分布

2-2. 薄膜・コーティング材の内部応力解析

電子デバイスでは、配線として金属薄膜が利用されるが、薄膜に発生する応力や通電によるマイグレーションを原因とする断線が問題となる。薄膜では回折に寄与する体積が減少するため実験室X線では十分な回折強度が得られないが、微小部の応力測定と同様に高輝度の放射光を用いることによって極薄膜の応力測定が可能である。英らは膜厚8 nmの銅薄膜の応力測定が可能であることを示しており[4][4] T. Hanabusa, K. Kusaka and O. Sakata: "Residual stress and thermal stress observation in thin copper films", Thin Solid Films, 459 (2004) 245-248.、MEMSや集積回路の実部材の微小部測定への展開が期待される。また、配線では通電による発熱と冷却の繰返しが問題となるため、加熱および冷却の熱サイクル下での内部応力変化のその場観察も実施されている。図4は厚さ600 nmの銅薄膜の熱サイクル中の内部応力変化である[5][5] 田中啓介、伊藤登史政、秋庭義明、太田裕之:"熱サイクルを受ける銅薄膜中の内部応力の放射光によるその場測定"、材料 53 (2004) 728-733.。薄膜と基板との線膨張係数による内部応力の変化や、高応力作用下での金属薄膜のクリープ変形に起因する応力変化が詳細に捉えられている。また、これらの変化は、図中の実線で表わされるように、理論的な解析結果ともよく一致することが示された。

図4 銅薄膜の熱サイクル下の内部応力変化

一方、高エネルギーの放射光を用いると部材内部の応力分布を捉えることができる。高効率タービンの開発に際してはタービンの入口温度を高めることが必須であるため、耐熱合金の外側をセラミックスの遮熱コーティングによって保護する工夫がなされている。このとき重要な因子がコーティング層の耐剥離強度であり、やはり応力の問題となる。図5は実験室X線と放射光を融合したハイブリッド測定法によって、遮熱コーティングの剥離応力を測定した結果である[6][6] 鈴木賢治、川村昌志、菖蒲敬久、田中啓介、秋庭義明:"曲面上の遮熱コーティングの残留応力と変形特性"、材料 55(2006) 634-640.。ボンドコート層と遮熱コーティング層の界面近傍で剥離強度が増加する傾向が捉えられており、これらの結果をもとに耐剥離性に優れるコーティング施工条件の検討が可能となった。

図5 遮熱コーティングの剥離応力分布

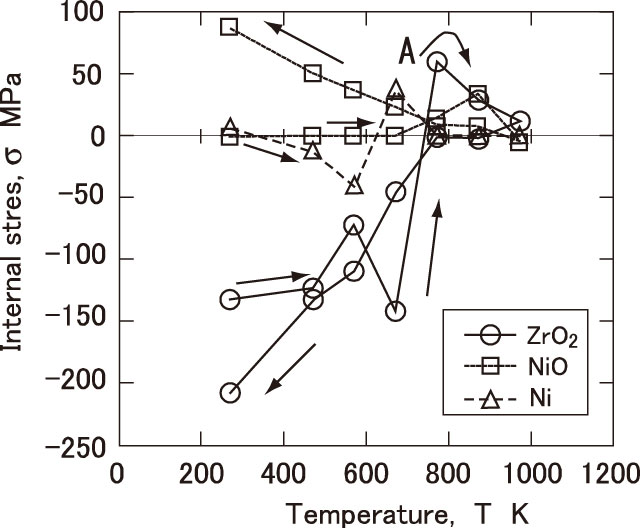

固体酸化物型燃料電池は、燃料極、電解質および空気極の三層構造で構成される(図6(a))。稼働時には高温環境下におかれるため線膨張係数の差が問題となり、各層の厚みや組成の最適化が要求される。このような多層材料の場合においても、高エネルギーの放射光を用いることによって、試料に損傷を与えることなく上側の層を透過して下層の情報を得ることができる。図6(b)は稼働時の還元雰囲気から、シャットダウン時に相当する酸化雰囲気におかれた時の内部応力変化のその場観察結果である[7][7] 田中啓介、秋庭義明、木村英彦、鵜飼健司、横山美鈴、水谷安伸:"酸化・還元サイクルをうけるSOFCの内部応力の放射光その場測定"、日本材料学会第41回X線材料強度に関するシンポジウム講演論文集 (2006) 52-57.。酸化時には組成中のNiがNiOに変化するため体積変化が生じ、ジルコニア相には800 K近傍で引張応力が生じる。高信頼性の要素開発のためには、引張応力をいかに減じるかが課題となる。

(a) 単セルの構成

(b) 酸化過程の応力変化

図6 固体酸化物型燃料電池

3. 測定手法の高度化

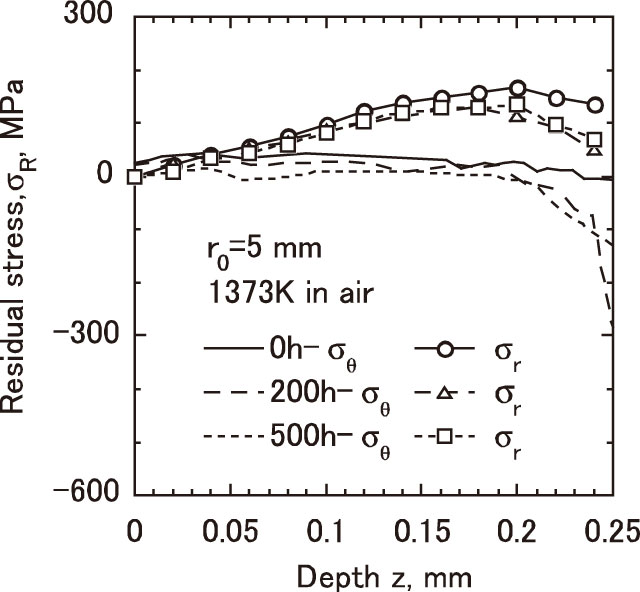

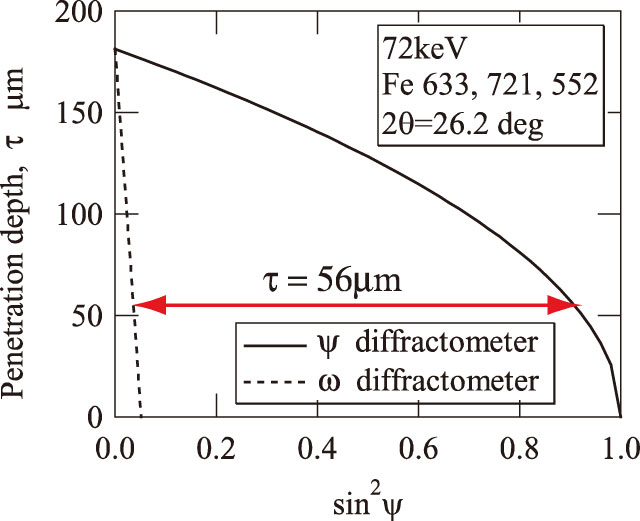

3-1. 侵入深さ一定法

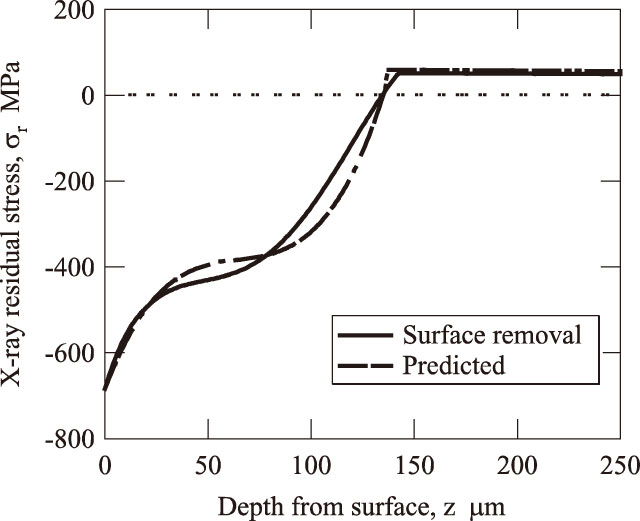

通常の実験室X線による応力測定では、光学系によって並傾法と側傾法が使い分けられる。このとき、両者の測定法ではX線の侵入深さが大きく異なる。複数の回転軸を駆使し、並傾法と側傾法を組み合わせることによって、X線の侵入深さが一定のままで応力測定を行うことができる侵入深さ一定法が本研究会で開発されている。図7(a)は、鉄に72 keVの単色X線を照射した時の侵入深さと、試料の傾斜角度の関係を示したものである。破線で表わされる並傾法と実線の側傾法の間の領域で、侵入深さ一定のままで応力測定が可能である。図7(b)はショットピーニングによって表面に圧縮の残留応力を付与した部材の内部応力分布である[8][8] 秋庭義明、木村英彦、丸小慶介、鈴木剛、田中啓介:"ショットピーニングによる表面強加工材の残留応力分布と疲労強度"、日本材料学会第56期学術講演会講演論文集 (2007) 265-266.。従来は電解研磨等によって表面近傍層を逐次研磨することによって研磨量と応力の関係(図中の実線)が求められていたが、多くの労力と時間が必要であるとともに表面除去による補正が不可欠であった。しかしながら、高エネルギーの放射光を用いることによって貴重な試料でも損傷を与えることなく、図中の一点鎖線のように高精度な内部応力解析が可能となる。

(a) 侵入深さと試料傾斜角の関係

(b) ショットピーニング材の応力分布

図7 侵入深さ一定法

3-2. ひずみスキャニング法

高エネルギーのX線を用いたもう一つの方法として、入射側と受光側のスリットを用いてX線の照射領域を制限することによって、任意の位置のひずみ・応力を求める方法がある。これはひずみスキャニング法と称され、中性子法でも用いられている方法である。この手法は比較的容易にひずみ分布を測定することができるため有用であるが、試料表面近傍で測定領域が部材表面からはみ出る場合には表面効果が生じ、正確なひずみを求めることが困難になる。これに対して受光側に二つのスリットを置いた場合や、アナライザを設置したときに生じる表面効果を幾何学的に補正する手法が開発され[9,10][9] 町屋修太郎、秋庭義明、鈴木賢治、田中啓介、栗村隆之、小熊英隆:"高エネルギー放射光を用いたひずみスキャニング法による残留応力分布測定"、日本機械学会論文集(A編) 71 (2005) 1530-1537.

[10] 菖蒲敬久、水木純一郎、鈴木賢治、秋庭義明、田中啓介:"アナライザを用いたひずみスキャニング法の表面効果の補正"、材料 55 (2006) 101-108.、高精度なひずみ測定を可能にしている。

4. 内部欠陥のイメージング

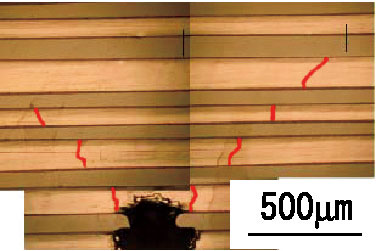

部材強度には前述のように作用応力が重要であるが、部材内部に存在する欠陥の影響も大きく、欠陥の高精度検出技術の開発は重要である。さらに、破壊機構を議論する場合には破壊をもたらすき裂の進展挙動を明らかにする必要がある。図8はガラス短繊維強化高分子基複合材料のき裂検出の例である[11][11] 岡秀樹、成田量一、秋庭義明、田中啓介:"ガラス短繊維強化PBT樹脂材料の低サイクル疲労特性"、材料 56 (2007) 406-413.。直径13ミクロンのガラス繊維を強化材として射出成形された部材中に発生した疲労き裂を、放射光による高分解能CTによって検出した。ガラス繊維から発生した疲労き裂が明瞭に捉えられていることがわかる。これより疲労強度に及ぼす強化繊維の役割を抽出することが可能で、高強度な複合材料の開発に有用な情報を得ることができた。この他、アルミニウム合金等の金属材料の表面改質材におけるき裂進展挙動解析も試みられており[12][12] Y. Sano, K. Akita, K. Masaki, Y. Ochi, M. Sato and K. Kajiwara: "Non-destructive characterization of laser-peened materials with synchrotron radiation of SPring-8", Proc. ATEM'07, JSME-MMD, (2007) OS3-2-4.、疲労破壊に対する高精度寿命予測のための貴重なデータが蓄積されている。

5. おわりに

本研究会では産業応用に直結した工業製品の要素開発をはじめとして、部材設計のための強度・寿命解析の高度化、さらには新しい構造用材料の開発に関する貴重な成果を上げてきた。また、放射光ならではの特徴を活用した新しい解析技術の開発を通して、従来不可能と考えられていたデータの収得を可能にしてきた。産業界においては、これまでに集約されてきた知識と経験に基づく設計手法や加工法に依存するところが多く、その原理原則の理解が不十分なことが新しい展開への障害となっている場合がある。放射光は、それら障害をブレークスルーするための一手段として有望である。多少なりとも本研究会で得られた結果が、新しい材料・構造の設計手法、安全・安心の保証技術手法の開発に寄与できれば幸いである。

図8 高精度CTによる複合材料のき裂検出

参考文献

[1] Y. Akiniwa, T. Fujii, H. Kimura and K. Tanaka: "Evaluation of fiber bridging stress of short fatigue cracks in SCS-6/Ti-15-3 composite", Fatigue and Fracture of Engineering Materials and Structures, 30 (2007) 258-266.

[2] 坂井田喜久、森祥太郎、田中恒輔:"放射光X線を用いたアルミナのき裂面架橋応力場のその場測定と靭性評価"、日本材料学会第42回X線材料強度に関するシンポジウム講演論文集 (2007) 132-137.

[3] 佐野雄二、内藤英樹、田中寛大、秋田貢一、大谷眞一、梶原堅太郎、佐藤眞直:"放射光によるパルスレーザ照射面の残留応力分布測定"、日本材料学会第40回X線材料強度に関するシンポジウム講演論文集 (2005) 103-106.

[4] T. Hanabusa, K. Kusaka and O. Sakata: "Residual stress and thermal stress observation in thin copper films", Thin Solid Films, 459 (2004) 245-248.

[5] 田中啓介、伊藤登史政、秋庭義明、太田裕之:"熱サイクルを受ける銅薄膜中の内部応力の放射光によるその場測定"、材料 53 (2004) 728-733.

[6] 鈴木賢治、川村昌志、菖蒲敬久、田中啓介、秋庭義明:"曲面上の遮熱コーティングの残留応力と変形特性"、材料 55(2006) 634-640.

[7] 田中啓介、秋庭義明、木村英彦、鵜飼健司、横山美鈴、水谷安伸:"酸化・還元サイクルをうけるSOFCの内部応力の放射光その場測定"、日本材料学会第41回X線材料強度に関するシンポジウム講演論文集 (2006) 52-57.

[8] 秋庭義明、木村英彦、丸小慶介、鈴木剛、田中啓介:"ショットピーニングによる表面強加工材の残留応力分布と疲労強度"、日本材料学会第56期学術講演会講演論文集 (2007) 265-266.

[9] 町屋修太郎、秋庭義明、鈴木賢治、田中啓介、栗村隆之、小熊英隆:"高エネルギー放射光を用いたひずみスキャニング法による残留応力分布測定"、日本機械学会論文集(A編) 71 (2005) 1530-1537.

[10] 菖蒲敬久、水木純一郎、鈴木賢治、秋庭義明、田中啓介:"アナライザを用いたひずみスキャニング法の表面効果の補正"、材料 55 (2006) 101-108.

[11] 岡秀樹、成田量一、秋庭義明、田中啓介:"ガラス短繊維強化PBT樹脂材料の低サイクル疲労特性"、材料 56 (2007) 406-413.

[12] Y. Sano, K. Akita, K. Masaki, Y. Ochi, M. Sato and K. Kajiwara: "Non-destructive characterization of laser-peened materials with synchrotron radiation of SPring-8", Proc. ATEM'07, JSME-MMD, (2007) OS3-2-4.

秋庭 義明 AKINIWA Yoshiaki

名古屋大学大学院 工学研究科 機械理工学専攻

〒464-8603 名古屋市千種区不老町

TEL:052-789-4673 FAX:052-789-3109

e-mail : akiniwa@mech.nagoya-u.ac.jp