Volume 16, No.1 Pages 10 - 16

1.最近の研究から/FROM LATEST RESEARCH

長期利用課題報告 時間分解X線イメージングによる高融点金属材料の凝固・結晶成長過程のその場観察

Long-term Proposal Report: Development of In-Situ Observation Technique for Solidification of Metallic Alloys with Higher Melting Temperatures by Time-resolved X-ray Imaging

[1]大阪大学大学院 工学研究科 Graduate School of Engineering, Osaka University、[2]大阪産業大学 工学部 School of Engineering, Osaka Sangyo University、[3](財)高輝度光科学研究センター 利用研究促進部門 Research & Utilization Division, JASRI

- Abstract

- Cu、Ni、Fe合金は工学的に重要であるにも関わらず、比較的高い融点のため凝固・結晶成長、特にデンドライト成長のその場観察はなされてこなかった。本長期課題では、高融点金属材料の凝固・結晶成長その場観察のX線イメージング手法を開発し、凝固現象の解明に寄与できる実証データを得ることを目指した。空間分解能が数ミクロン、時間分解能(露光時間)が62.5 msの条件で、凝固過程の観察が可能になり、鉄鋼材料ではデンドライト形状の特徴、凝固過程における相変態などが明らかになった。

1.はじめに

凝固・結晶成長(以下、凝固とする)のその場観察は、凝固後の組織の観察ではなく、凝固している組織の観察である。金属材料中で組織が形成する過程、欠陥が発生する過程を実証的に知ることができれば、凝固組織形成の機構解明、その組織制御・欠陥低減の手法開発に有益な情報を獲得できる。しかし、可視光に対して不透明な金属材料の内部で起こる凝固現象の観察は限られ、金属材料に類似した物性値を持つ有機物の凝固観察がモデル実験として実施されてきた。モデル物質の凝固その場観察は、多くの物質に共通する凝固現象の基盤的原理の解明には有効であるが、個々の材料に依存した凝固現象を理解するには不十分な点が多い。したがって、金属材料の凝固過程をリアルタイムに観察する手法が望まれてきた。

第3世代大型放射光施設が運用されると、硬X線単色光の吸収イメージングによる金属合金の凝固その場観察が、2000年前後から実施されるようになった。長期利用課題の開始時において低融点のSn合金、Al合金[1-5][1] R. H. Mathiesen, L. Arnberg, F. Mo, T. Weitkamp and A. Snigirev: Phys. Rev. Lett. 83 (1999) 5062.

[2] R. H. Mathiese, L. Arnber, K. Ramsoskar, T. Weitkamp, C. Rau and A. Snigirev: Metall. Mater. Trans. B 33 (2002) 613.

[3] H. Yasuda, I. Ohnaka, K. Kawasaki, A. Sugiyama, T. Ohmichi, J. Iwane and K. Umetani: J. Cryst. Growth 262 (2004) 645.

[4] N. Mangelinck-Noel, H. Nguyen-Thi, G. Reinhart, T. Schenk, V. Cristiglio, M.D. Dupouy, J. Gastaldi, B. Billia and J. Hartwig: J. Phys. D 38 (2005) A28.

[5] B. Li, H. D. Brody, D. R. Black, H. E. Burdette and C. Rau: J. Phys. D 39 (2006) 4450.、Zn合金[6][6] H. Yasuda, T. Nagira, H. Harada, T. Sawai, H. Sindoh and K. Nishimura: Proc. 7th Int. Conf. Zinc and Zinc alloy Coated Steel Sheet (2007) 545.の凝固その場観察が報告され、金属合金の凝固現象を対象とした研究手段のひとつとして認識されつつあった。

一方、1000℃以上の比較的高融点の材料を対象とした凝固その場観察は、X線トポグラフィー法によるFe-3 mass%Si合金の平滑界面、セル界面の成長[7][7] T. Matsumiya, W. Yamada, T. Ohashi and O. Nittono: Metall. Mater. Trans. A 18 (1987) 723-727.を除いて報告はなかった。そのため、鉄鋼材料、Ni基超合金など工学的に非常に重要である高融点材料については、凝固後の組織観察、あるいは、モデル実験からの類推といった間接的手段しか利用できず、実証的な組織形成のデータは皆無であった。本長期利用課題では、工学的に重要なCu、Ni、Fe合金の凝固その場観察イメージング手法を確立し、凝固現象の実証的データを獲得することを目指した。なお、本稿はFe合金の観察技術を紹介した解説[8][8] 安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.にもとづいている。

2.X線イメージングに必要な条件

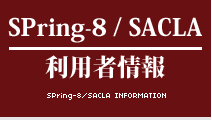

Fig.1は凝固その場観察で利用できる吸収イメージング、トポグラフィー、屈折イメージングの模式図である。トポグラフィー法によるイメージングは、入射X線に対してブラッグ反射の条件を満たす領域から回折されたX線ビームをモニターするイメージングである。このイメージングでは同じ結晶方位を有した領域が明るく観察され、転位などの格子欠陥により回折条件に変化が生じれば結晶中の欠陥の形成・消滅も観察できる。凝固過程を観察する場合、原子配置において並進対称性を持たない液相領域からの回折ビームは弱く、固相(結晶)と液相を明瞭に判別できる長所がある。一方、複数の結晶粒が同時に回折条件を満たすことはほとんどなく、複数の結晶方位を有したデンドライトを同時に観察できない短所がある。

Figure 1 X-ray imaging techniques(a)Absorption contrast,(b)topography and(c)phase contrast

X線の吸収差を検出する吸収イメージングは、結晶方位の情報が得られないが、密度・組成の差を検出するので複数の結晶粒の成長を同時に観察でき、凝固組織形成のその場観察に適用できる。また、密度差に起因したX線の干渉により生じる屈折コントラストも凝固界面の検出に有効であるが、X線検出器の露光時間、界面形状によっては検出できるとは限らない。したがって、凝固界面の動的観察には吸収イメージングが最も適している。

鉄鋼材料などの金属合金の凝固過程その場観察では、試料中にデンドライトが十分に形成する空間があり、かつ、X線方向にデンドライトが重ならない試料厚さを設定する必要がある。デンドライト先端の曲率半径が数μmから数10 μm、デンドライトの間隔が数10 μmから数100 μmであることを考慮すると、望ましい試料厚さは100 μm程度になる[8,9][8] 安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.

[9] 安田秀幸、柳楽知也、吉矢真人、杉山明、上杉健太朗、梅谷啓二:日本結晶成長学会誌 37 (2010) 82.。

透過X線の強度は次式で表される。

I = I0exp(-μt) ・・・・・(1)

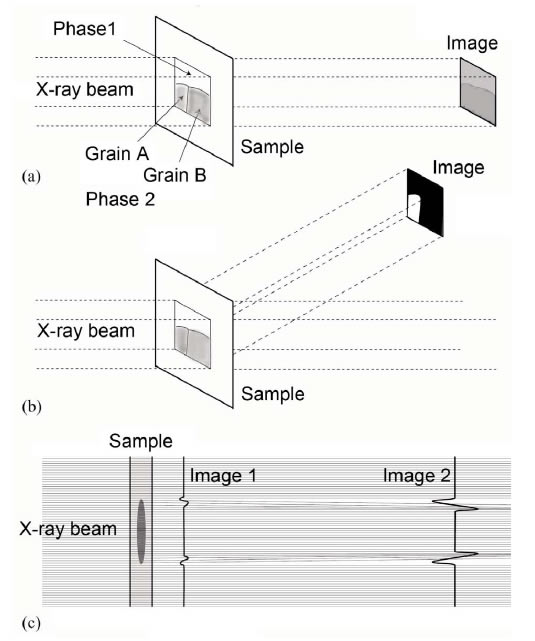

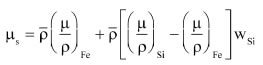

I0は入射X線強度であり、μは線吸収係数、tは試料の厚さである。線吸収係数μは構成元素iの質量吸収(μ/ρ)iと質量密度ρiの積の和であり、次式で表される。

・・・・・(2)

・・・・・(2)

ここで、wiは各元素の質量分率である。質量吸収(μ/ρ)iは結晶構造に依存しないので、透過X線強度は試料中の各元素の質量吸収(μ/ρ)iと質量密度ρiにより決まる。吸収イメージングでは物質中の密度、組成変化を検出できる。

鉄鋼材料の溶質成分であるC、Mn、Siは、普通鋼ではいずれも1 mass%以下である。Cの吸収係数は、Feに比べてきわめて小さく、Feと格子位置を置換しないためC濃度による密度の変化も小さい。また、MnとFeは周期律表で隣であり、この元素の質量吸収係数の差も小さい。したがって、鉄鋼材料の凝固その場観察では、液相と固相の密度差による吸収コントラストを観察する必要がある。ほとんどの合金では、液相と固相の密度差は数%ある。密度差が4.2%の純鉄の固液界面の移動が観察できれば、ほとんどのCu、Ni、Fe基の実用合金のその場観察が可能になると言える。

Fig.2は種々の元素の線吸収係数μとX線エネルギーEの関係[10][10] http://physics.nist.gov/PhysRefData/XrayMass Coef/cover.htmlである。吸収端のジャンプを除けば、X線エネルギーが高くなると線吸収係数は減少するため、透過X線強度は増加する。例えば、Fe(100 μm)を透過するX線強度は入射X線に比べて、10 keVでは0.1%以下、20 keVでは10数%、30 keVでは40%程度である。一方、X線エネルギーが増加すると、密度差による吸収コントラストは低下する。純Fe(密度差:4.2%)の場合、固相と液相のコントラストは、10 keVでは40%程度、20 keVでは10%弱、30 keVでは数%程度になる。検出器の特性も考慮する必要があるが、透過X線強度と吸収コントラストはトレードオフの関係になっている[8,11][8]安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.

[11] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ International 51 (2011) in press。

厚さ100 μmの純鉄Fe(Cu、Niでも同様)において、4%程度の密度差を検出でき、時間分解観察ができる透過X線強度を確保するためには、15 keVから30 keVの硬X線領域の単色光が必要であり、SPring-8ではこの条件を満たす単色X線の利用が可能である。

Figure 2 X-ray absorption coefficient of some elements

3.開発した観察手法

凝固その場観察の技術的課題は、1600℃付近で厚さ100 μmの融液を均一に保持する手法と4%程度の密度差による吸収差を時間分解イメージングする手法であった。表面張力が高い鉄の融液を100 μmで保持する場合、融液表面には0.1気圧程度の圧力が生じる。溶融したFe合金と反応せずに、この圧力によるセルのクリープ変形も抑制でき、さらに、セルによるX線吸収を極力低下させた構造が求められた。

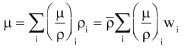

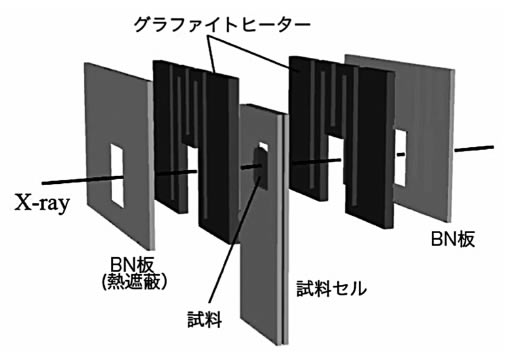

その場観察はイメージングを主に行うビームラインであるBL20B2で行った。Fig.3に示すように、チャンバー内に配置された試料と検出器をX線ビームの経路上に設置した[11][11] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ International 51 (2011) in press.。Fig.4はヒーター、試料セルの配置図である。試料の加熱はグラファイトヒーターを用いて行っている。クリープ変形を抑制するようにアルミナ、BNで補強した試料セル内に試料は保持されている。試料の厚さは約100 μmであり、2枚のアルミナ板(厚さ150 μm)にはさまれている。観察には直接変換型検出器であるサチコン(ピクセルサイズ:5 μm × 5 μm)を用いた。

Figure 3 Setup of the in-situ observation for solidification of Fe alloys[8,11][8] 安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.

[11] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ International 51 (2011) in press.

Figure 4 Configuration of heater and spesimen cell for solidification of Fe alloys

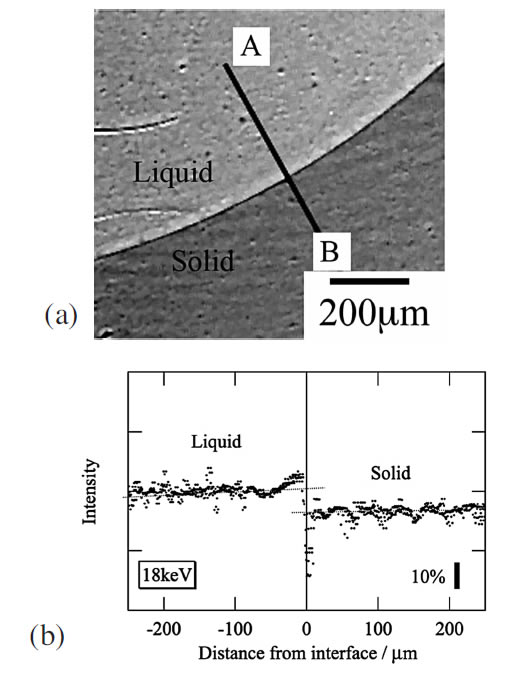

Fig.5は、一定温度に保持したときの純鉄の固液界面を静的に観察した透過像(X線エネルギー:18 keV、露光時間4 s)である。このX線透過像は、入射ビームにより規格化しており、純鉄では密度分布を反映したイメージングになっている。輝度の低い下部が固相であり、輝度の高い上部が液相である。界面位置に観察される明瞭な白黒対のラインは、屈折コントラストである。Fig.5(b)はFig.5(a)のA−Bのライン上の輝度プロファイルである。固相と液相の輝度には5%以上の差があり、固液界面を十分に検出できている。

Figure 5 Static image of solid / Liquid interface for pure Fe at 1809 K Transmission image and(b)intensity profile of line A-B[11][11] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ International 51 (2011) in press.

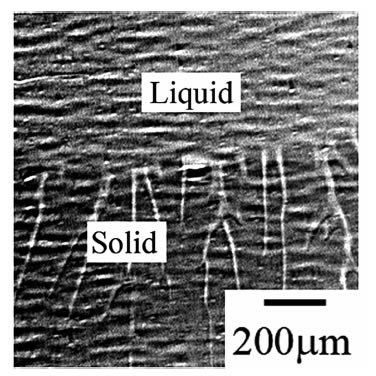

Fig.6は一定速度で冷却した場合の純鉄の成長界面のスナップショット(冷却速度:1.33 K/s、露光時間:62.5 ms)である。露光時間中の界面移動や界面の曲率により屈折コントラストは検出されないが、吸収コントラストにより固液界面の成長形態の観察が可能になった。先の述べたように、この観察手法によって、Cu、Ni、Fe基のほとんどの実用合金の凝固その場観察が可能になった。

Figure 6 Growing interface of pure Fe at 1809 K[11][11] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ International 51 (2011) in press.

4.凝固モフォロジー、相変態の観察例

4.1. C濃度によるデンドライト形態の変化

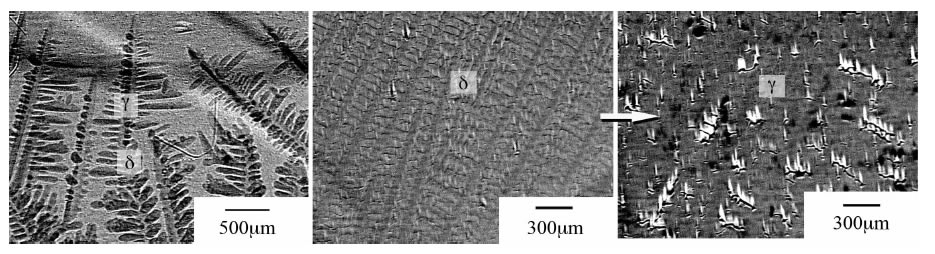

鉄鋼材料はデンドライト形態で凝固することは既知であるが、C濃度と形態の定量的な関係は不明であった。Fig.7(a)は極低炭素鋼(25 ppmC−0.6 Mn)のデンドライト(成長速度30 μm/s、冷却速度2 K/min)である。1次アームは2次アームよりも太く、デンドライト先端の曲率半径も大きい。さらに、凝固温度範囲が狭く、デンドライト先端の背後1〜2 mmの領域はほぼ固相になっている。また、短い2次は短時間で粗大化し、アーム同士が合体している。その結果、液相は2次アーム間に残留することなく、1次アーム間にのみ残留している。

Figure 7 Dendrites of carbon steels (a)Ultra low carbon steel,(b)0.3 mass% C steel

0.3 mass%C鋼の観察結果(成長速度は40 μm/s)をFig.7(b)に示す。極低炭素鋼の成長条件とほぼ等しいが、デンドライトの形態には差異が観察される。1次のデンドライトアームは細く、2次アームがよく発達している。2次アームの粗大化は極低炭素鋼に比べて遅くなっており、1次アーム間だけでなく、2次アーム間でもミクロ偏析が生じている。

凝固後の組織観察では、このような成長過程のデンドライト形態を知ることはできない。微量な合金元素の違いによるデンドライトの形態の変化を知ることができれば、組成の不均一分布である偏析や結晶粒形成に寄与するデンドライトアームの溶断の理解に役立ち、従来手法では実現できなかった実証的なモデリングやシミュレーションに利用できる。

4.2. δ/γ変態の観察

Fe-C系の凝固では、包晶反応により高温相であるδ相(体心立方格子)からγ相(面心立方格子)に変態すると広く考えられてきた。δ相からγ相への変態における体積収縮は、凝固シェルの変形や割れに関係しており、これまで包晶反応を前提にモデルが構築されてきた。しかし、デンドライト成長における変態を直接観察した例はなく、変態によるひずみ・応力の発生をモデル化し、工学的応用に展開するには、組織形成過程の把握が不可欠であった。

Fig.8(a)は、0.44 mass%C鋼の観察結果(冷却速度:10 K/min)である[8,12][8] 安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.

[12] 安田秀幸、杉山明、柳楽知也、吉矢真人、上杉健太朗、梅谷啓二:鋳造工学 83 (2011) in press.。初晶δ相のデンドライトが成長した後、δ相デンドライトの根本から先端に向かってγ相に変態した。γ相がデンドライト先端に到達すると、γ相デンドライトが液相に向かって成長を開始した。δ相と液相が共存する領域でγ相への変態が起こっており、従来から考えられてきた包晶反応で基本的には理解できる。

冷却速度が50 K/minの場合、10 K/minとはまったく違った変態の形態が観察された。Fig.8(b)は観察結果の一例である。冷却過程で、γ相の生成がないままδ相の凝固がほぼ終了した(Fig.8(b)の左図)。その後、1フレーム(1 s)間に観察領域全体のδ相がγ相に変態した(Fig.8(b)の右図)。変態後に白く見える領域は変態に伴う体積変化により生じた試料表面のくぼみであり、多数の黒い領域はブラッグ条件を満たし、入射X線の一部が回折されたγ相の領域である。回折領域が多数形成され、時間ともに変化した結果は、拡散が十分に起こる1400℃付近においても変態によりγ相にひずみが生じていることを示している。δ相の固相状態から一気にγ相へ変態する形態は、包晶反応では説明できず、マッシブ変態のように他の変態モードが起こることを示唆している。変態機構は十分には解明されていないが、少なくともδ相からγ相への変態に多様なモードが存在し、従来考えられてきた包晶反応のみではδ/γ変態を理解できないことが明らかになった。

Figure 8 Transformation from the d phase to g phase[8][8] 安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9. (a)10 K/min and(b)50 K/min

5.液相濃度の時間分解2次元計測の例

吸収イメージングにおけるコントラストは、組成と密度の関数である線吸収係数と試料厚さに依存する。Fe-Si系のように構成元素の質量吸収係数の差が大きい置換型合金系では、組成分布をリアルタイムで測定できる可能性がある[8,13][8]安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.

[13] H. Yasuda, Y. Yamamoto, N. Nakatsuka, T. Nagira, M. Yoshiya, A. Sugiyama, I. Ohnaka, K. Umetani and K. Uesugi: Int. J. Cast Met. Res. 22 (2009) 15.。

濃度測定では、入射X線強度の変動を除去するため、イメージング中の入射X線強度、透過X線強度を測定し、透過像を補正している。凝固過程における透過X線強度Isは、次式で表される。

Is/I0 = exp(-μcelltcell)exp[-μs(x, y, t)t(x, y)]

cell、sはそれぞれ試料セル、試料を示している。凝固前の組成が均一な液相状態の透過X線強度ILならびに試料セルの透過X線強度Icは、それぞれ、

IL/I0 = exp(-μcelltcell)exp[-μLt(x, y)]

IC/I0 = exp(-μcelltcell)

である。上記の3種類のイメージから試料厚さt(x, y)の寄与を除いた線吸収係数の相対的な変化

[μs(x, y)-μL]/μL

が求められる。線吸収係数は密度と組成に依存し、

で表され、密度変化が無視できる範囲では線吸収係数はSiの質量分率に比例して変化する。したがって、3種類の吸収イメージから相対的な組成変化を測定することができる。

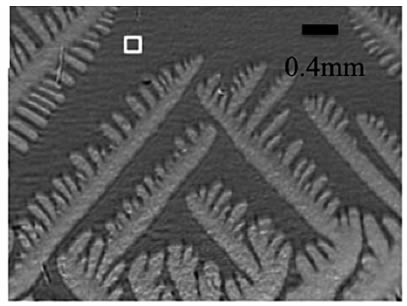

Fig.9は、Fe-5.3 mass%Si合金の観察結果(冷却速度:2 K/min)である。このイメージの輝度は平均組成の液相に対する相対的な線吸収変化に対応している。試料厚さやセルの吸収の影響が除かれている。

図中の□の部分は80 μm角であり、この領域の線吸収係数の相対変化と時間の関係はFig.10のようになる。図中に質量吸収係数、密度から評価したSi濃度の変化量を示している。凝固末期までに形成されたミクロ偏析の量(0.5 mass%Si程度)が測定できている。この手法では、0.1 mass%程度のSi濃度変化も時間分解で検出できる感度があり、デンドライト周辺の溶質分布を知ることができる。

デンドライト周辺、特にデンドライト先端付近の溶質濃度を定量的に測定できれば、凝固組織予測に用いられているモデルを検証でき、組織形成理論に基づいた定量的な組織予測が可能になると期待される。

Figure 9 Imaging of absorption coefficient change in Fe-5.3 mass% Si steel[8][8] 安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.

Figure 10 Change in absorption coefficient at the square indicated in Fig.9[8][8] 安田秀幸、柳樂知也、杉山明、吉矢真人、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.

6.まとめ

放射光施設SPring-8の硬X線単色光を用いた吸収イメージングにより、高融点の金属材料の凝固・結晶成長のその場観察がはじめて可能になった。その場観察は溶質濃度がデンドライトの形態、溶断現象などに及ぼす影響を定量的に把握できる。また、δ相/γ相の変態のように従来考えられてきた変態モードのみでは不十分であり、原子の拡散が容易な高温においても多様な変態モードが存在し、工学的に重要な組織制御、欠陥抑制にも関わっていることを明らかにした。また、吸収係数の差が大きい合金系では、時間分解の2次元組成計測も可能になり、実証的な物理モデルの構築に寄与すると期待される。今後、輝度、検出器の感度の向上や光学系の改良により、より高い時間・空間分解能観察も期待される。

謝辞

本研究は、SPring-8の長期利用課題(課題番号:2007A0014、2007B0014、2008A0014、2008B0014、2009A0014、2009B0014)ならびに産発プロジェクト展開鉄鋼研究(日本鉄鋼協会、平成20-22年)により実施した成果である。これらの助成に対して深く感謝いたします。

参考文献

[1] R. H. Mathiesen, L. Arnberg, F. Mo, T. Weitkamp and A. Snigirev: Phys. Rev. Lett. 83 (1999) 5062.

[2] R. H. Mathiese, L. Arnber, K. Ramsoskar, T. Weitkamp, C. Rau and A. Snigirev: Metall. Mater. Trans. B 33 (2002) 613.

[3] H. Yasuda, I. Ohnaka, K. Kawasaki, A. Sugiyama, T. Ohmichi, J. Iwane and K. Umetani: J. Cryst. Growth 262 (2004) 645.

[4] N. Mangelinck-Noel, H. Nguyen-Thi, G. Reinhart, T. Schenk, V. Cristiglio, M. D. Dupouy, J. Gastaldi, B. Billia and J. Hartwig: J. Phys. D 38 (2005) A28.

[5] B. Li, H. D. Brody, D. R. Black, H. E. Burdette and C. Rau: J. Phys. D 39 (2006) 4450.

[6] H. Yasuda, T. Nagira, H. Harada, T. Sawai, H. Sindoh and K. Nishimura: Proc. 7th Int. Conf. Zinc and Zinc alloy Coated Steel Sheet (2007) 545.

[7] T. Matsumiya, W. Yamada, T. Ohashi and O. Nittono: Metall. Mater. Trans. A 18 (1987) 723-727.

[8] 安田秀幸、柳樂知也、杉山明、吉矢真人 、中塚憲章、上杉健太朗、梅谷啓二:ふぇらむ 15 (2010) 9.

[9] 安田秀幸、柳楽知也、吉矢真人、杉山明、上杉健太朗、梅谷啓二:日本結晶成長学会誌 37 (2010) 82.

[10] http://physics.nist.gov/PhysRefData/XrayMassCoef/cover.html

[11] H. Yasuda, T. Nagira, M. Yoshiya, N. Nakatsuka, A. Sugiyama, K. Uesugi and K. Umetani: ISIJ International 51 (2011) in press.

[12] 安田秀幸、杉山明、柳楽知也、吉矢真人、上杉健太朗、梅谷啓二:鋳造工学 83 (2011) in press.

[13] H. Yasuda, Y. Yamamoto, N. Nakatsuka, T. Nagira, M. Yoshiya, A. Sugiyama, I. Ohnaka, K. Umetani and K. Uesugi: Int. J. Cast Met. Res. 22 (2009) 15.

安田 秀幸 YASUDA Hideyuki

大阪大学大学院 工学研究科

〒565-0871 吹田市山田丘2-1

TEL:06-6879-7454

e-mail:yasuda@ams.eng.osaka-u.ac.jp

柳楽 知也 NAGIRA Tomoya

大阪大学大学院 工学研究科

〒565-0871 吹田市山田丘2-1

TEL:06-6879-7476

e-mail:nagira@ams.eng.osaka-u.ac.jp

吉矢 真人 YOSHIYA Masato

大阪大学大学院 工学研究科

〒565-0871 吹田市山田丘2-1

TEL:06-6879-7473

e-mail:yoshiya@ams.eng.osaka-u.ac.jp

上椙 真之 UESUGI Masayuki

大阪大学大学院 工学研究科

〒565-0871 吹田市山田丘2-1

TEL:06-6879-7476

e-mail:uesugi@ams.eng.osaka-u.ac.jp

中塚 憲章 NAKATSUKA Noriaki

大阪大学大学院 工学研究科

〒565-0871 吹田市山田丘2-1

TEL:06-6879-7476

e-mail:noriaki.nakatsuka@ams.eng.osaka-u.ac.jp

杉山 明 SUGIYAMA Akira

大阪産業大学 工学部

〒574-8530 大阪府大東市中垣内3-1-1

TEL:072-875-3001

e-mail:sugiyama@entre.osaka-sandai.ac.jp

上杉 健太朗 UESUGI Kentaro

(財)高輝度光科学研究センター 利用研究促進部門

〒679-5198 兵庫県佐用郡佐用町光都1-1-1

TEL:0791-58-2506

e-mail:ueken@spring8.or.jp

梅谷 啓二 UMETANI Keiji

(財)高輝度光科学研究センター 利用研究促進部門

〒679-5198 兵庫県佐用郡佐用町光都1-1-1

TEL:0791-58-2506

e-mail:umetani@spring8.or.jp