Volume 19, No.1 Pages 7 - 11

1. 最近の研究から/FROM LATEST RESEARCH

長期利用課題報告1 ナノドット相変化材料のピコ秒レーザ誘起結晶化観察 -次世代光ストレージ開発を目指して-

Long-term Proposal Report 1: Picosecond Laser-Induced Crystallization of Nanodot Phase-Change Material – toward development of next generation optical storage –

京都大学 大学院工学研究科 Department of Materials, Science & Engineering, Kyoto University

- Abstract

- 「プラズモニック近接場光」を記録再生光源、「ナノドット相変化材料」をメモリ層とする次世代の高速・高密度光記録を目指して、相変化材料Ge10Sb90のナノドットアレイを作製し、そのレーザ誘起結晶化過程を観測した。ビームラインBL40XUのポンププローブ法による時分割X線回折(XRD)と反射率変化測定の結果、直径・高さ50 nmのGe10Sb90アモルファスナノドットは、300ピコ秒の近赤外レーザ照射に誘起されて結晶化し反射率増大を示すことが確認され、また、励起→結晶化の遅延時間は層構成の工夫により15~20 nsまで短縮された。これらの結果は、相変化ナノドットが、高密度・高速次世代光記録に適用可能なポテンシャルを有することを示す。

1. はじめに

DVDやブルーレイディスク等の書換型光ディスクは、家庭用ビデオ録画機等のキーデバイスとして広く普及している。その心臓部となるメモリ層には、GeSbTe三元合金薄膜[1][1] N. Yamada: Phys. Status Solidi B 249 (2012) 1837-1842.やAgInSbTe等のSbベース合金薄膜[2][2] H. Iwasaki, Y. Ide, M. Harigaya, Y. Kageyama and I. Fujimura: Jpn. J. Appl. Phys. Part 1 31 (1992) 461-465.等、一般に相変化材料と呼ばれる材料層が用いられており、レーザ誘起で結晶相―アモルファス相間の可逆構造変化を瞬時に生じ、大きな光学特性変化を呈する[3][3] M. Wuttig and N. Yamada: Nature Mater. 6 (2007) 824-832.。光ディスクメディアは安価、長期保存性が高い、保存に要するエネルギーが小さい等の利点を持つことから、爆発的に増大を続けるデジタルデータの受け皿となる、いわゆる理想的なグリーンアーカイブとしての期待も大きい。

将来メモリに向けて課題となるのは、当然、記録容量(密度)と記録速度である。近年、光ディスクにおける密度および速度向上は停滞気味であるが、これは、記録再生に用いるレーザビームを今以上に細く絞ることが限界に近いことによる。メモリ薄膜を「紙」に、レーザビームを「ペン」に見立てると、これまで、ペン先を可能な限り細く尖らすことで、より小さな字を書いてきたけれど、もうこれ以上は細く削れないという状態である。

100 GB容量(3層)のブルーレイディスクの場合、波長λ:405 nmの半導体レーザと開口数NA:0.85の対物レンズを用いてφ 0.11 µmまでの微小マークを記録している[4][4] T. Nishihara, A. Tsuchino, Y. Tomekawa, H. Kusada, R. Kojima et al.: Jpn. J. Appl. Phys. 50 (2011) 2503.。より密度を上げるにはλ/NA値を小さくすればいいのだが、従来光学系ではNAの上限は1であり限界に近い。また、λを紫外域へと単純にシフトしても、樹脂やレンズ等、周辺部品への制約は格段に高くなる上に、期待できる密度向上は高々数倍程度と飛躍的な改善は期待できない。

しかしながら、この課題は記録光源(ファーフィールド光)に関わる問題であり、けっして記録材料的な限界に関わるものではない。そこで、ニアフィールド(近接場)の適用が様々に検討されてきた[5-7][5] S. Hosaka, T. Shintani, M. Miyamoto, A. Hirotsune, M. Terao et al.: J. Appl. Phys. 35 (1996) 443-447.

[6] M. Shinoda, K. Saitoh, T. Ishimoto, T. Kondo, A. Nakaoki et al.: Jpn. J. Appl. Phys. 44 (2005) 3537-3541.

[7] J. Tominaga, H. Fuji, A. Sato, T. Nakano, T. Fukaya et al.: Jpn. J. Appl. Phys. Part 2 37 (1998) L1323-L1325.。なかでも、プラズモニックな近接場を用いる方法は、数nm~数10 nm径と、従来の限界をはるかに超える超細の「ペン」が得られ画期的な高密度達成のポテンシャルを有する[8][8] T. Matsumoto, T. Shimano, H. Saga, H. Sukeda, M. Kiguchi: J. Appl. Phys. 95 (2004) 3901-3906.。さらに、記録材料を従来の薄膜から互いに孤立したナノドットアレイ化とすることで、近接場光と記録材料の共鳴効果が増大し、より高密度な記録が可能となる[9-12][9] B. C. Stipe, T. C. Strand, C. C. Poon, H. Balamane, T. D. Boone et al.: Nat. Photonics 4 (2010) 484-488.

[10] T. Shiono, N. Yamada, K. Matsuzaki: International Patent Publication (PCT) 2013 WO/2013/021625.

[11] T. Iida, A. Nakamura, S. Hidaka, M. Tamura, T. Shiono et al.: Applied Physics Letters 103 (2013) 041108.

[12] T. Shiono, K. Matsuzaki and S. Furumiya: Optics Express 21 (2013) 25533.。ごく簡略化していえば、せっかく超細の「ペン」を作っても、紙(薄膜)の上ではインクが滲んでしまうが、ナノドットなら滲みが小さくなるというイメージである。

従来、この次世代光ディスク提案では2つの開発課題があると考えられた。1つはナノサイズの「ペン」ならびにナノドットアレイが作れるのかという製法的課題、他の1つが相変化材料をナノドット化した際の特性がどうなるのかという材料的課題である。一般に、相変化記録では材料膜が薄くなるほどアモルファス相が安定化し結晶化能が低下する傾向が知られている。はたしてナノドット化された相変化材料が高速結晶化過程を示すのか、また大きな光学的変化を示すのかが、ナノドット相変化材料が成立するか否かを決めるキーポイントとなる。

かくして、2010年よりの長期研究課題『次世代光ストレージ開発のための相変化微粒子材料のピンポイント構造計測』において、50 nm級(径、厚とも)の相変化ナノドットアレイを作製し、そのレーザ誘起結晶化過程を時分割X線回折(XRD)および光学的反射率変化として調べることを試みた[13][13] N. Yamada, R. Kojima, K. Hisada, T. Mihara, A. Tsuchino et al.: Adv. Optical Mater. 1 (2013) 820-826.。

2. 実験方法

2.1 Ge10Sb90ナノドット試料の作製

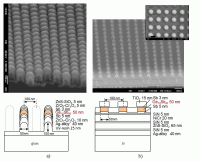

実験段階別に2種類のナノドット試料を作製した。1つは、樹脂製ナノピラー群を表面に形成したパターンドディスク基板上に材料層をスパッタする方法である[14][14] K. Suzuki, H. Kobayashi, T. Sato, H. Yamashita and T. Watanabe: Proc. SPIE 8166, Photomask Technol. 2011 (2011) 81663B.。ターゲット中心とディスク基板中心とを偏芯させることでナノピラー上部のみに膜が堆積され、孤立したナノドットアレイが得られた。この試料は比較的容易に試料準備が可能なので、ポンプ条件を広く調べるために用いた。もう1つは、Si基板上に形成したスパッタ膜を、電子ビーム描画と反応性エッチングを用いて分割しナノドット化する方法である。作製に時間がかかるが、ナノドット間の完全分離が保証されるので、一連の実験後最適と考えられた層構成で作製した。いずれの場合も、相変化材料にはGe10Sb90を用いた。アモルファス状態のGe10Sb90層を含む多層構造は市販の光ディスク構成を模擬しており、ポンプ光の吸収効率、光学的変化のエンハンス効果、発生する熱の閉じ込め効果、結晶化促進効果等が考慮されている(図1)。これまで、同組成の薄膜材料はピコ秒オーダーのレーザ誘起で結晶化することが報告されているが[15][15] C. N. Afonso, J. Solis, F. Catalina and C. Kalpouzos: Appl. Phys. Lett. 60 (1992) 3123-3125.、構造変化を回折強度の変化としてリアルタイムに直接観測した例はない。

図1 Ge10Sb90ナノドット試料のSEM像と断面の模式図:a) ナノピラー試料、b) EB加工試料[13][13] N. Yamada, R. Kojima, K. Hisada, T. Mihara, A. Tsuchino et al.: Adv. Optical Mater. 1 (2013) 820-826.

2.2 実験システム

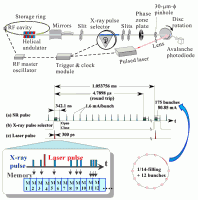

XRD実験には、SPring-8のビームラインBL40XUに構築したポンプ(近赤外レーザ、波長800 nm、14×74 µm2 at FWHM)―プローブシステム(放射光、波長0.08266 nm、1.98×14.7 µm2 at FWHM)を用いた[16][16] N. Yasuda, Y. Fukuyama, S. Kimura, K. Ito, Y. Tanaka et al.: Rev. Sci. Instrum. 84 (2013) 063902.。放射光としては、強度を稼ぐためにF運転モード(1/14-filling + 12 bunches)のfilling部(バンチトレイン部:期間342 ns、周期948.98 Hz)をセレクターで切り出し使用した。検出器をGe10Sb90結晶(菱面体)の最強回折ピーク(012)H[17][17] P. Zalden, C. Bichara, J. van Eijk, C. Braun, W. Bensch et al.: J. Appl. Phys. 107 (2010) 104312.に合わせ、パルス幅300 psの近赤外レーザで励起前後の回折線の強度変化を経過時間に対して1.6 nsの時間ピッチでカウントした。この際、ワンショットでは変化が微小なので、ショットごとに試料を移動させて上記計測を数万回~数十万回、繰り返し、メモリにデータを貯め込んだ[16][16] N. Yasuda, Y. Fukuyama, S. Kimura, K. Ito, Y. Tanaka et al.: Rev. Sci. Instrum. 84 (2013) 063902.(図2)。なお、本実験では単一ナノドットではなくワンショットで複数のナノドット(1200~1300ドット)を一括して観測評価する方法をとった。

図2 時分割XRD実験のセットアップ:上図は全体システム、下図はポンププローブのタイムチャート[16][16] N. Yasuda, Y. Fukuyama, S. Kimura, K. Ito, Y. Tanaka et al.: Rev. Sci. Instrum. 84 (2013) 063902.

3. 実験結果と考察

3.1 時分割XRD

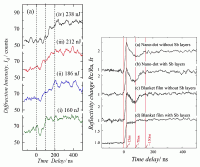

Ge10Sb90ナノドット試料の作製時分割XRDの結果を図3左に示す。各カーブはポンプ光エネルギーを変化した場合に相当し、いずれも約100,000ショットのデータを積算している。S/Bは理想的とはいえないが、明らかにピーク強度の時間的推移が読み取れる。すなわち、300 psのレーザ照射後、おおよそ70 nsの時間遅れで回折強度が増大し、100~200 nsの時点では飽和している。すなわち、アモルファス状態のGe10Sb90ナノドットは、300 psというごく短パルスのレーザ照射に感応して結晶化する。但し、X線回折で検出可能な大きな結晶成長が生じるまでには、70 ns程度の時間遅れがあることがわかった。

図3 Ge10Sb90アモルファスナノドットのレーザ誘起構造変化(左:時間分解16 ns)および反射率変化(右:時間分解6.4 ns)[13][13] N. Yamada, R. Kojima, K. Hisada, T. Mihara, A. Tsuchino et al.: Adv. Optical Mater. 1 (2013) 820-826.

3.2 反射率の時間変化

反射率変化は、ポンプ光を近赤外レーザ(波長800 nm、φ 22 µm at FWHM)を用い、赤色レーザ(波長633 nm、φ 12 µm at FWHM)をプローブ光として0.8 nsの時間ピッチでリアルタイム観測した(図3右)。反射率変化はXRDとは明らかに異なる現象を示している。ポンピング直後から急上昇し、15 ns近傍で大きく反転下降するという反射率変化に対応する変化はXRDには見られない。これに対して、70 ns付近からの反射率増大と150 ns近傍での飽和現象は、XRDの変化によく対応している。

4. Ge10Sb90ナノドットの結晶化プロセス

レーザ励起したGe10Sb90アモルファス薄膜の反射率変化については、類似した現象がすでに報告されており、反射率の挙動:上昇→減少→再上昇は、構造変化過程:結晶化→溶融→再結晶化に相当すると示唆されている[18, 19][18] C. N. Afonso, M. C. Morilla, J. Solis, N. H. Rizvi et al.: Mater. Sci. Eng. A 173 (1993) 343-346.

[19] J. Solis, C. N. Afonso, J. F. Trull and M. C. Morilla: J. Appl. Phys. 75 (1994) 7788-7794.。これに、本研究での時分割XRD観察の事実を加えることで、Ge10Sb90ナノドットのレーザ誘起結晶化プロセスは以下のように説明できる。

(1)レーザ照射により励起部されたナノドット中に、XRDでは観測にかからない微細な結晶(あるいは結晶的原子配列)が形成され、その結晶化に伴う発熱により、昇温→結晶化進行→昇温が連続的に進行して、反射率が増大する(0~15 ns;図3右)。

(2)やがてナノドットの格子温度は融点に到達して溶融し(同図中、(a)~(c))、反射率は減少に転じる(15~70 ns)。

(3)溶融部は周囲環境に熱を放出し冷却され(液相から直接、または一部アモルファス相を介して)再び結晶化する。この時、結晶粒は大きく成長しXRDで検出されるに至る(70~150 ns)。

なお、図3右中の(d)では融解過程を経ず、レーザ照射直後から結晶は成長し続けると解釈される。ちなみに、Sbベース相変化材料において、Sb原子の結合組み換えに伴い比較的大きな結晶化潜熱が生じることが報告されている[20][20] T. Matsunaga, J. Akola, S. Kohara, T. Honma, K. Kobayashi et al.: Nature Mater. 10 (2011) 129-134.。

以上の実験結果は、数百ピコ秒のレーザ照射で、ナノドット記録デバイスの記録、消去が可能であることを示す。

5. ナノドット試料構成の最適化(熱拡散抑制)

図3から分かるように液相からの(またはアモルファス相を介しての)再結晶化速度は、励起光のエネルギーならびにデバイスの構成に大きく依存している。たとえば、薄膜ではナノドットよりも反射率回復(再結晶化)が速いこと、同様にSbシード層の挿入も反射率回復をアシストしていることがわかる。これにより、ナノドット試料の層構成を工夫すれば、薄膜なみの再結晶化速度を得ることが可能であることが予測された。

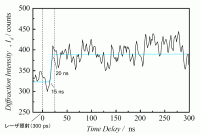

図4は、記録材料部で生じた熱の逃げを抑制するために光吸収性の低熱伝導率材料層としてNiCr層を挿入したナノドット試料(EB加工品)での時分割XRD結果である。図3右の、最初の反射率上昇に対応するタイミングで(20 ns付近で)、回折強度が増大していること、すなわち薄膜に劣らない再結晶化速度が実現していることが確かめられた。

図4 NiCr蓄熱層を追加挿入したGe10Sb90ナノドットの時分割XRD観測(時間分解4.8 ns)[13][13] N. Yamada, R. Kojima, K. Hisada, T. Mihara, A. Tsuchino et al.: Adv. Optical Mater. 1 (2013) 820-826.

6. まとめ

ナノドット相変化材料は、光の回折限界(波長限界)に起因する光メモリの記録密度の限界を打破し、理想的なグリーンアーカイブメモリを実現する有力な手段の1つである。今回は、時分割XRD、反射率変化観測の実験系を構築し、50 nm級のGe10Sb90ナノドットがピコ秒オーダーのレーザ誘起で結晶化することを確認した。次のステップでは、20 nm以下のより小さいナノドットでの確認、近接場光学系と組み合わせた評価結果が期待される。

謝辞

本報告の成果は、長期利用課題(課題番号2010A0030~2012B0030)の全期間を通じ、SPring-8ビームラインBL40XUで得られたものです。課題を推進するうえで、共同研究者としてご尽力いただいた松永利之博士(パナソニック)、川久保伸氏(ソニー)、木村滋博士、福山祥光博士、安田伸広博士、大沢仁志博士(JASRI)、田中義人博士、伊藤基巳紀博士(理研)に厚くお礼を申し上げます。また、貴重な実験試料のご提供、技術支援、ご討議をいただいた児島理恵博士、河原克巳氏、久田和也氏、槌野晶夫氏、三原尚士氏、藤ノ木紀仁氏、(以上、パナソニック)、尾留川正博博士(元パナソニック)、関口浩司氏、藤家和彦氏、中沖有克博士(ソニー)、高田昌樹博士(理研)そして各研究機関におけるご関係者の皆様に深く感謝いたします。

参考文献

[1] N. Yamada: Phys. Status Solidi B 249 (2012) 1837-1842.

[2] H. Iwasaki, Y. Ide, M. Harigaya, Y. Kageyama and I. Fujimura: Jpn. J. Appl. Phys. Part 1 31 (1992) 461-465.

[3] M. Wuttig and N. Yamada: Nature Mater. 6 (2007) 824-832.

[4] T. Nishihara, A. Tsuchino, Y. Tomekawa, H. Kusada, R. Kojima et al.: Jpn. J. Appl. Phys. 50 (2011) 2503.

[5] S. Hosaka, T. Shintani, M. Miyamoto, A. Hirotsune, M. Terao et al.: J. Appl. Phys. 35 (1996) 443-447.

[6] M. Shinoda, K. Saitoh, T. Ishimoto, T. Kondo, A. Nakaoki et al.: Jpn. J. Appl. Phys. 44 (2005) 3537-3541.

[7] J. Tominaga, H. Fuji, A. Sato, T. Nakano, T. Fukaya et al.: Jpn. J. Appl. Phys. Part 2 37 (1998) L1323-L1325.

[8] T. Matsumoto, T. Shimano, H. Saga, H. Sukeda, M. Kiguchi: J. Appl. Phys. 95 (2004) 3901-3906.

[9] B. C. Stipe, T. C. Strand, C. C. Poon, H. Balamane, T. D. Boone et al.: Nat. Photonics 4 (2010) 484-488.

[10] T. Shiono, N. Yamada, K. Matsuzaki: International Patent Publication (PCT) 2013 WO/2013/021625.

[11] T. Iida, A. Nakamura, S. Hidaka, M. Tamura, T. Shiono et al.: Applied Physics Letters 103 (2013) 041108.

[12] T. Shiono, K. Matsuzaki and S. Furumiya: Optics Express 21 (2013) 25533.

[13] N. Yamada, R. Kojima, K. Hisada, T. Mihara, A. Tsuchino et al.: Adv. Optical Mater. 1 (2013) 820-826.

[14] K. Suzuki, H. Kobayashi, T. Sato, H. Yamashita and T. Watanabe: Proc. SPIE 8166, Photomask Technol. 2011 (2011) 81663B.

[15] C. N. Afonso, J. Solis, F. Catalina and C. Kalpouzos: Appl. Phys. Lett. 60 (1992) 3123-3125.

[16] N. Yasuda, Y. Fukuyama, S. Kimura, K. Ito, Y. Tanaka et al.: Rev. Sci. Instrum. 84 (2013) 063902.

[17] P. Zalden, C. Bichara, J. van Eijk, C. Braun, W. Bensch et al.: J. Appl. Phys. 107 (2010) 104312.

[18] C. N. Afonso, M. C. Morilla, J. Solis, N. H. Rizvi et al.: Mater. Sci. Eng. A 173 (1993) 343-346.

[19] J. Solis, C. N. Afonso, J. F. Trull and M. C. Morilla: J. Appl. Phys. 75 (1994) 7788-7794.

[20] T. Matsunaga, J. Akola, S. Kohara, T. Honma, K. Kobayashi et al.: Nature Mater. 10 (2011) 129-134.

京都大学 大学院工学研究科 材料工学専攻

〒606-8501 京都市左京区吉田本町

TEL : 075-753-5571

e-mail : yamada.noboru@kyoto-u.ac.jp