Volume 17, No.1 Pages 9 - 16

1. 最近の研究から/FROM LATEST RESEARCH

低環境負荷に貢献するソフトマテリアルの新しい接着技術

Environmentally Friendly Novel Adhesion Technology

[1]九州大学 先導物質化学研究所 Institute for Materials Chemistry and Engineering, Kyushu University、[2](株)デンソー 材料技術部 Materials Engineering R&D Division, DENSO Corp.、[3](株)デンソー 半導体実装開発部 Semiconductor Packaging R&D Division, DENSO Corp.、[4]科学技術振興機構ERATO 高原ソフト界面プロジェクト ERATO Takahara Soft Interfaces Project, JST

- Abstract

- 環境に優しい接着技術に着目し、1)放射光微小角入射広角X線回折(GIWAXD)を利用したポリブチレンテレフタレートの表面脆弱相の存在の解明に基づく自動車の軽量化に貢献するエンジニアリングプラスチックスの接着技術、2)放射光小角X線散乱による高分子電解質の分子鎖形態の塩濃度依存性の解明に基づいた環境に優しい水を膨潤剤とする接着と塩水溶液による剥離が自在にできるポリマーブラシを用いた接着技術について解説する。

1.緒言

接着現象は被着体である材料表面の構造・物性のみならず接着剤の物性にも密接に関係しており、これらは高分子化学、物理化学、界面化学に関連づけられる。さらに接着を対象とする材料も、高分子のみならず金属、セラミクス、複合材料などきわめて多くの種類にわたっている。

一方、接着の応用技術は自動車、船、航空機、鉄道車両、橋梁、建築物、医療、情報機器、電子機器、包装など多くの産業分野で接着が応用されている。特に自動車、情報機器では材料の軽量化として極めて重要な技術となっており、その信頼性の確立、さらにリサイクル性なども求められている。さらに様々な分野で使いたいときに接着し、不要なときに解体する易解体性材料も環境問題の観点から注目を集めている。

本稿では環境に優しい接着技術に着目し、1)自動車の軽量化に貢献するエンジニアリングプラスチックスの接着技術、2)環境に優しい接着、剥離が自在にできるポリマーブラシを用いた接着技術について解説する。

2.自動車の軽量化に貢献するエンジニアリングプラスチックスの接着技術

近年、自動車を取り巻く環境は大きく変化しており、安全性、環境適合性、快適性、および利便性が要求されている[1][1]山田忠利:三菱電機技報 74 (2000) 546.

。自動車業界ではこれらの要求を満足する製品化が進んでおり、省エネのための軽量化や製品小型化のための電子化が着実に進展している。これに伴い、自動車部品の材料は鉄から樹脂やアルミニウムに変わり、エレクトロニクス製品は小型化、高密度実装化が進んでいる。その結果、部品間の接合は従来の溶接、ろう付け、はんだ等の金属接合から、接着、樹脂溶着等の接合方法に変わりつつある。

一方、自動車部品は高い信頼性を要求されるため、高度の接着信頼性が必要である。高度の接着信頼性を確保するためには、初期の接着強度を向上させ界面剥離から凝集破壊モードに変える接着性制御技術と、応力印加環境下でも破壊しないような接着接合の寿命向上技術の2つが必要である。従来、接着接合は接着剤あるいは、被着体のバルク物性、組成の解析によりそのメカニズムを検討するのが中心であった。しかし、近年筆者らの研究により、高分子表面ではバルクに比較して分子鎖熱運動性が活性化しており、高分子表面とバルクとでは異なった物性を発現することが明らかになってきた[2][2]a) T. Kajiyama, K. Tanaka and A. Takahara: Macromolecules 30 (1997) 280 .

b) T. Kajiyama, K. Tanaka and A. Takahara: Polymer 39 (1998) 4665.

c) T. Kajiyama, K. Tanaka, N. Satomi and A. Takahara: Macromolecules 31 (1998) 5150.

d) T. Kajiyama, K. Tanaka, N. Satomi and A. Takahara: Sci. Tech. Adv. Mater. 1 (2000) 31.

e) K. Tanaka, A. Takahara and T. Kajiyama, Macromolecules 33 (2000) 7588.

。そこで、ナノメータオーダレベルでの高分子表面の物性を解析し、接着のメカニズムを解明することができれば、接着制御技術、寿命向上技術の開発が可能となり、高い接着信頼性を確保できると考えられる。

本研究では、接着接合を適用している自動車部品の約30%を占めるポリブチレンテレフタレート(PBT)樹脂[3][3]a) I. M. Ward and M. A. Wilding: Polymer 18 (1977) 327.

b) C. -S. Park, K. -J. Lee, S. W. Kim, Y. K. Lee and J. -D. Nam: J. App. Polym. Sci. 86 (2002) 478.

c) M. Yokouchi, Y. Sakakibara, Y. Chatani, H. Tadokoro, T. Tanaka and K. Yoda: Macromolecules 9 (1976) 266.

d) K. Tashiro, Y. Nakai, M. Kobayashi and H. Tadokoro: Macromolecules 13 (1980) 137.

e) J. Liu and P. H. Geil: J. Macromol. Sci.-Phys B 36 (1997) 263.とエポキシ接着剤の組み合わせを接着接合の代表事例として選定した。PBT樹脂は一般に成形加工後、接着処理前に寸法安定性[4][4]D. Chauhan and V. Hauk: Materialwiss. Werkst. 23 (1992) 309.を高める目的で熱処理(アニーリング)を実施するが、これまでこのアニーリングにより接着性が低下する現象が多く報告され、接着性低下メカニズムの解明および接着性向上の対策が急務であった[5][5]T. Izumi, K. Tanaka, R. Narita, S. Horiuchi, A. Takahara and T. Kajiyama: Composite Interfaces, 11 (2004) 325.。

2-1 接着試験試料の調製

被着体には添加剤フリーのPBT樹脂(重量平均分子量Mw=29 k、分散度Mw/ Mn=1.81)を用いた。PBTサンプルはSiウェハ上にスピンキャスト法で薄膜を調製した。1.0 wt% PBT/HFIP(1,1,1,3,3,3-hexafluoro-2 -propanol)溶液を空気中、室温、3000 rpm、60秒間の条件で成膜した。513 Kで10分間加熱した後急冷して、PBTをアモルファスとした。このPBTを減圧下453 Kでアニーリングした。接着強度試験用サンプルは、PBT薄膜上に2 mm×2 mmの穴を開けたテフロンテープを貼付し、接着剤を塗布してM4ナットを接着した。接着剤には添加剤フリーのエポキシ樹脂(ジャパンエポキシレジン社製、主剤;エピコート828、硬化剤;エポメートB002)を用いて、主剤/硬化剤=100/60(wt/wt)の割合で混合し、室温で7日間硬化した。

2-2 アニーリング時間による接着強度の変化

接着強度は引張試験機を用いて接着面積4 mm2、引張速度5 mm/minの条件で大気中、室温で評価した。

接着強度試験後の破断面を原子間力顕微鏡(AFM、エスアイアイナノテクノロジー製E-sweep、AFMモード、プローブSI-AF01、Si製、矩形、ばね定数0.12 N/m、探針の先端径10 nm)にて評価した。

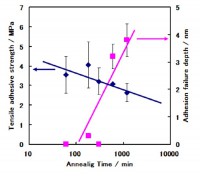

Fig. 1(◆)はアニーリング時間を変化した時の引張接着強度の変化である。アニーリング時間に伴い、接着強度は低下した。接着強度試験後の破断面をAFMにより観察し、破壊領域と非接着領域の平均高さの差を破壊深さとして求めたところ、Fig. 1(■)に示したようにアニーリング前は破壊深さ0(界面破壊)であったのに対し、アニーリング20時間後は約4 nm(PBTの凝集破壊)であることを確認した。この結果からアニーリングによりPBT表面に力学的に弱い層(WBL: Weak Boundary Layer)[6][6]a) N. Nagai: Anal. Sci., 17 Suppl. (2001) i671.

b) N. Nagai, T. Imai, K. Terada, H. Seki, H. Okumura, H. Fujino, T. Yamamoto, I. Nishiyama and A. Hatta: Surf. Interface Anal. 34 (2002) 545.が生成することが示唆された。

2-3 アニーリングによる表面結晶凝集状態の変化

熱処理前後でのPBTの表面領域をサンプリング後のゲル浸透クロマトグラフィー(GPC)測定の結果WBLが低分子成分の表面凝縮ではないことが明らかになったため、アニーリングにより表面とバルクの結晶性に差が生じたのではないかと考え、微小角入射広角X線回折法(GIWAXD)[6][6]a) N. Nagai: Anal. Sci., 17 Suppl. (2001) i671.

b) N. Nagai, T. Imai, K. Terada, H. Seki, H. Okumura, H. Fujino, T. Yamamoto, I. Nishiyama and A. Hatta: Surf. Interface Anal. 34 (2002) 545.による評価を行った。アニーリング前後のPBTの表面およびバルクの結晶性をGIWAXD[7][7]佐々木園、矢可部公彦、梶山千里:機能材料 23 (2003) 36.、SPring-8、BL13XUビームライン、波長0.1117 nm、スリット0.06 mm×0.20 mm、露光時間3秒/step、2θ=4〜27度、間隔0.05度/step、入射角αi=0.09度または0.18度)にて評価した。得られたGIWAXDプロファイルに対してGaussおよびLorentz関数を用いて波形分離を行い、結晶由来およびアモルファス由来のピーク面積比から見かけの結晶化度を算出した。

Table 1はアニーリング前後の結晶化度である。アニーリングにより見かけの結晶化度は表面、バルク共に向上したが、表面の見かけの結晶化度はバルクより低い値を示した。表面結晶化度と破壊深さの結果(Fig. 1◆)から、WBLはアニーリング後に表面数nmに残存する非晶層ではないかと考えられる。ただし、Table 1に示すようにアニーリング前も見かけの結晶化度はバルクよりも表面の方が低い。これはWBLが約4 nmに対してX線のしみこみ深さが約10 nmであり、アニーリング後は表面の結晶化度にバルクの情報を含んでいるため本来のWBLの結晶化度よりも大きくなっていることが考えられる。しかし本結果のみではWBLが非晶層であることを確認できないため、表面の力学物性の解析を行った。

| Apparent Crystallinity (%) | ||

| Surface | Bulk | |

| Original | 35 | 41 |

| Annealing | 52 | 57 |

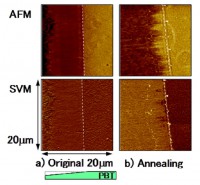

2-4 表面力学物性解析

アニーリング前後の表面とバルクの力学物性を評価するために、PBTを表面界面切削解析装置(SAICAS)[7][7]佐々木園、矢可部公彦、梶山千里:機能材料 23 (2003) 36.、ダイプラ・ウィンテス製NN-04、切削角度0.06度)を用いて斜め切削し、走査粘弾性顕微鏡(SVM[8][8]a) T. Kajiyama, K. Tanaka, I. Ohki, S. -R. Ge, J. -S. Yoon and A. Takahara: Macromolecules 27 (1994) 7932.

b) N. Satomi, K. Tanaka, A. Takahara, T. Kajiyama, T. Ishizone and S. Nakahama: Macromolecules 34 (2001) 8761.、エスアイアイナノテクノロジー製E-sweep、VE-AFMモード、プローブSI-AF01、ばね定数0.12 N/m)により表面力学物性を評価した。

Fig. 2は、アニーリング前後の形状像(AFM)と弾性率像(SVM)である。図中、白破線が切削開始点であり、破線の右側が表面、左側がバルクである。アニーリング前(a)のSVM像では表面とバルクの間でコントラストはほぼ等しい、すなわち弾性率に差は見られなかった。アニーリング後(b)のSVM像では表面とバルクでコントラストが生じていた。SVM像においては弾性率が高いほうが明るく表示されるので、表面はバルクに比較して弾性率が低いことが明らかとなった。SVM測定では、同一サンプル内の弾性率の相対比較が可能であり、アニーリング前後の弾性率の絶対値を高精度で行うことは極めて困難である。しかし、アニーリングにより結晶化度が増大していることから、バルクの結晶性が向上したのに対して表面層では非晶分子が残存したため弾性率が低下したと考えられる。すなわち前節の仮説を支持する結果といえる。

2-5 アニーリングによる結晶配向性の変化

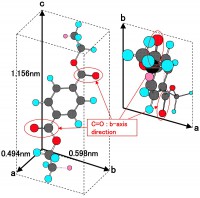

PBTの接着においては分子中のエステル結合のC=O官能基が接着性に関与していると考えられる。

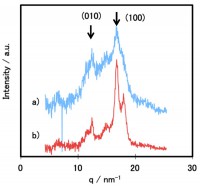

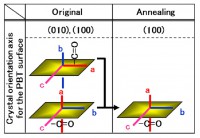

Fig. 3はPBTの結晶単位格子[3e][3e]J. Liu and P. H. Geil: J. Macromol. Sci.-Phys B 36 (1997) 263.である。C=O基に注目するとb軸に平行である。アニーリングにより結晶化度が増大する。結晶化が進行する際に表面の微結晶の配向性が変化し、C=O官能基の向きが変化するのではないかと考え、GIWAXDの面外(out-of-plane)測定を行った。out-of-plane測定では、サンプル表面に対して平行な結晶面からの回折が得られる。

| Ratio of peak area (010)/(100) |

|

| Original | 0.56 |

| Annealing | 0.27 |

アニーリングにより(010)面からの回折が弱くなっており、PBT表面の結晶配向性が(100)面優先であることが確認された。この結果より、Fig.5に示すようにC=O官能基がアニーリング後には内部にもぐりこむ構造モデルが提案できた。

2-6 接着低下メカニズム

以上の結果からアニーリングによるPBTの接着性低下メカニズムをFig. 6のように考察した。

b) J. J. Bikerman: Ind. Eng. Chem. 59 (1967) 40.に浸透して内部でC=O官能基と相互作用して接着するためWBLとバルク間で力学特性に差が生じ、その境界で破壊し接着強度が低下すると考えられる。

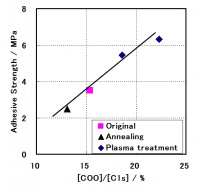

2-7 接着性向上の検討

本知見より、接着性を向上させるためには表面に生成したWBLを選択的に除去することが有効であると考えられる。アニーリング後のPBTを表面処理し、接着性向上を検討した。表面処理には大気圧プラズマ処理装置(松下電工製Aiplasma)を用いてAr 2.14 L/min、O2 27 mL/min、高周波周波数13.56 MHz、出力140 Wの条件でプラズマを発生させ、走査距離5 mm、走査速度30 mm/s(5 mmピッチ)で1回処理した。また処理前後の表面元素組成および官能基組成をX線光電子分光分析装置(XPS、アルバック・ファイ製APEX、Al Kα(1486.7 eV)、14 kV、200 W、検出角度45度)により分析した。PBT表面をプラズマ処理に伴う接着強度の変化をFig. 7に示した。X軸は表面に導入されたCOO基の分率であり、プラズマ処理時間に対応する。

3.環境に優しい接着、剥離が自在に出来るポリマーブラシを用いた接着技術

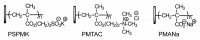

高密度に表面から直接グラフトされたイオン性高分子ブラシを有する表面はバルクとは異なる摩擦特性や濡れ性、防汚性を示すことが知られている。特に、高分子電解質ブラシ同士が接する界面は静電引力または静電反発相互作用による接着や低摩擦特性が現れる特異点と考えることができる。本研究では、まず高分子鎖の分子特性解析の重要性に着目し、本接着系の一成分であるpoly(2-methacryloyloxyethyl)trimethylammonium chloride)(PMTAC)の塩水溶液中での分子鎖形態の塩濃度依存性を小角X線散乱により評価した。さらに種々のイオン性高分子ブラシを平面基板上に表面開始グラフト重合により調製し、両ブラシ表面間にはたらく静電相互作用を利用した接着とその可逆性について評価した[10][10]M. Kobayashi, M. Terada and A. Takahara: Soft Matter 7 (2011) 5717.。

3-1 高分子電解質の塩水溶液中での分子鎖形態

分子量の制御が比較的容易な原子移動ラジカル重合によりPMTACを合成し、その種々のイオン濃度における分子鎖形態をBL03XUにおける溶液小角X線散乱により評価した。X線の波長は0.10 nm、カメラ長は2180 mm、ポリマーの重量平均分子量は73000である。Fig. 8(a)は種々の濃度のPMTAC(Cp, g cm-3)のNaCl水溶液(1.0 M)でのSAXSプロファイルである。ΔI(q)のq(nm-1)依存性はDebye関数で記述でき、得られたランダムコイルのサイズに対応する回転半径<S2>z1/2(Fig.8 に挿入図に定義)は4.3 nmであった。3.0 MのNaCl溶液中のPMTACの回転半径も約4.2 nmであった。また、いずれのSAXS曲線もq = 1.0 nm-1領域では同じ傾きを示したことからPMTACは高分子濃度が変化してもランダムコイルの形状を形成していることが明らかである。

3-2 高分子電解質ブラシを用いた接着・剥離技術

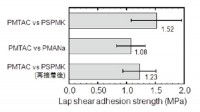

カチオンおよびアニオンを側鎖に有するイオン性高分子ブラシを平面基板上に調製し、両ブラシ表面間にはたらく静電相互作用を利用した接着とその可逆性について評価した[10][10]M. Kobayashi, M. Terada and A. Takahara: Soft Matter 7 (2011) 5717.。10×40 mm2のシリコン基板上に重合開始剤である臭化アルキル単分子膜を固定化し、表面開始原子移動ラジカル重合により膜厚約100 nm、数平均分子量Mn=約40万のPMTACブラシ[11][11]M. Kobayashi, M. Terada, Y. Terayama, M. Kikuchi and A. Takahara: Macromolecules 43 (2010) 8409.、ポリ(メタクリル酸3-スルホプロピルカリウム塩)(PSPMK)ブラシ、ポリアクリル酸ナトリウム塩(PMANa)ブラシを調製した。Fig. 9にそれぞれの構造式を示す。この基板に2 μLの水を滴下して基板端10 mm部分を貼り合わせ(接触面積5×10 mm2)、500 g(4.9 N)の荷重を加えて室温で2時間静置した(Fig. 10)。これを引張り試験機(島津製EZ-Graph)に取り付け接着面引張(Lap Shear)法により引張りせん断力(N)を測定した。引張り速度はせん断方向に1.0 mm/minとした。

4.結論

放射光を用いた微小角入射広角X線回折・小角X線散乱の結果を活用し次のような環境に優しい接着技術を実現した。1)微小角入射広角X線回折を利用したポリブチレンテレフタレート(PBT)の表面脆弱層(WBL)の存在の解明に基づき、WBLの除去によるエンジニアリングプラスチックスの接着技術を確立した。2)放射光小角X線散乱による高分子電解質の分子鎖形態の塩濃度依存性の解明による環境に優しい水を膨潤剤とする接着技術と塩水溶液による剥離が自在に出来るポリマーブラシを用いた接着技術を確立した。

5.謝辞

「自動車の軽量化に貢献するエンジニアリングプラスチックスの接着技術」の研究はNEDO「精密高分子プロジェクト」(2001-2007)、「環境に優しい接着、剥離が自在に出来るポリマーブラシを用いた接着技術」の研究はJST-ERATO 高原ソフト界面プロジェクトの研究成果である。放射光表面X線回折、小角X線散乱はBL03XU、BL13XUを活用したものである。特にご支援・ご指導をいただいたJASRI/SPring-8の共同研究者の皆様に深く感謝します。

参考文献

[1]山田忠利:三菱電機技報 74 (2000) 546.

[2]a) T. Kajiyama, K. Tanaka and A. Takahara: Macromolecules 30 (1997) 280 .

b) T. Kajiyama, K. Tanaka and A. Takahara: Polymer 39 (1998) 4665.

c) T. Kajiyama, K. Tanaka, N. Satomi and A. Takahara: Macromolecules 31 (1998) 5150.

d) T. Kajiyama, K. Tanaka, N. Satomi and A. Takahara: Sci. Tech. Adv. Mater. 1 (2000) 31.

e) K. Tanaka, A. Takahara and T. Kajiyama, Macromolecules 33 (2000) 7588.

[3]a) I. M. Ward and M. A. Wilding: Polymer 18 (1977) 327.

b) C. -S. Park, K. -J. Lee, S. W. Kim, Y. K. Lee and J. -D. Nam: J. App. Polym. Sci. 86 (2002) 478.

c) M. Yokouchi, Y. Sakakibara, Y. Chatani, H. Tadokoro, T. Tanaka and K. Yoda: Macromolecules 9 (1976) 266.

d) K. Tashiro, Y. Nakai, M. Kobayashi and H. Tadokoro: Macromolecules 13 (1980) 137.

e) J. Liu and P. H. Geil: J. Macromol. Sci.-Phys B 36 (1997) 263.

[4]D. Chauhan and V. Hauk: Materialwiss. Werkst. 23 (1992) 309.

[5]T. Izumi, K. Tanaka, R. Narita, S. Horiuchi, A. Takahara and T. Kajiyama: Composite Interfaces, 11 (2004) 325.

[6]a) N. Nagai: Anal. Sci., 17 Suppl. (2001) i671.

b) N. Nagai, T. Imai, K. Terada, H. Seki, H. Okumura, H. Fujino, T. Yamamoto, I. Nishiyama and A. Hatta: Surf. Interface Anal. 34 (2002) 545.

[7]佐々木園、矢可部公彦、梶山千里:機能材料 23 (2003) 36.

[8]a) T. Kajiyama, K. Tanaka, I. Ohki, S. -R. Ge, J. -S. Yoon and A. Takahara: Macromolecules 27 (1994) 7932.

b) N. Satomi, K. Tanaka, A. Takahara, T. Kajiyama, T. Ishizone and S. Nakahama: Macromolecules 34 (2001) 8761.

[9]a) J. J. Bikerman: Adhesive Age 2 (1959) 23.

b) J. J. Bikerman: Ind. Eng. Chem. 59 (1967) 40.

[10]M. Kobayashi, M. Terada and A. Takahara: Soft Matter 7 (2011) 5717.

[11]M. Kobayashi, M. Terada, Y. Terayama, M. Kikuchi and A. Takahara: Macromolecules 43 (2010) 8409.

高原 淳 TAKAHARA Atsushi

九州大学 先導物質化学研究所

JST-ERATO高原ソフト界面プロジェクト

TEL:092-802-2517

e-mail:takahara@cstf.kyushu-u.ac.jp

岡本 泰志 OKAMOTO Yasushi

(株)デンソー 材料技術部

TEL:0566-25-7747

e-mail:yasushi_okamoto@denso.co.jp

泉 隆夫 IZUMI Takao

(株)デンソー 半導体実装開発部

TEL:0564-56-7443

e-mail:takao_izumi@denso.co.jp

青木 孝司 AOKI Takashi

(株)デンソー 材料技術部

TEL:0566-25-7780

e-mail:takashi_aoki@denso.co.jp

小林 元康 KOBAYASHI Motoyasu

JST-ERATO高原ソフト界面プロジェクト

TEL:092-802-2543

e-mail:motokoba@cstf.kyushu-u.ac.jp