Volume6 No.2

SPring-8 Section B: Industrial Application Report

超微細顔料分散インク中の顔料分散状態の評価

Analysis of Dispersant Molecules Adsorption Condition at Pigments Surface in the Inks Dispersing Ultrafine Pigments

(株)DNPファインケミカル

DNP Fine Chemicals Co., Ltd.

- Abstract

-

インク、インクから顔料を抜いたワニス、インクを遠心分離して得られた上澄み液について、小角X線散乱(SAXS)および超小角X線散乱(USAXS)を測定した。その結果、分散剤およびバインダーは液中ではミセル状態で存在していることが分かった。また一方、インクに各種添加剤を加えたレジスト膜の測定では、顔料の平均粒径がインク分散時よりやや小さくなっていることが、得られたデータから示唆された。

Keywords: 顔料、分散剤、バインダー、顔料分散状態

背景と研究目的:

カラーフィルター分野やインクジェット分野では、高発色化、高精細化の要求に応えるべく、顔料粒径がナノスケールの超微細顔料を用い、顔料を分散させるための分散剤、インク塗布時の膜物性を与えるバインダー、および溶剤を用いてインク化を行っている。我々は、難分散性である超微細顔料について、その分散安定化検討をしていく中で分散状態のあるべき姿を見出すために、インク中の顔料界面近傍領域のモデル化を行ってきた。

我々は予てよりSPring-8 産業利用ビームラインBL19B2において、顔料分散インクについてSAXSおよびUSAXS測定を行ってきた[1][2]。顔料の種類、分散剤、バインダーの種類と量を変化させ顔料の分散状態を変化させると、それに対応した散乱プロファイルが得られ、解析の結果、分散剤のみならずバインダーも分散に影響を及ぼしていることがわかった。このことから、SAXS/USAXS測定はインクの顔料分散状態の評価および顔料界面近傍領域のモデル化検討の手段として、非常に有用であることが示唆された。

今回行ったX線散乱測定では、大きく分けて2種の実験を行った。一つはインクを遠心分離した上澄みの測定を行い顔料分散時前後における分散剤、バインダーの状態を推察すること、もう一つはカラーフィルター用レジスト膜の測定を行い、膜状態となった際の顔料の分散状態を観察することである。

実験:

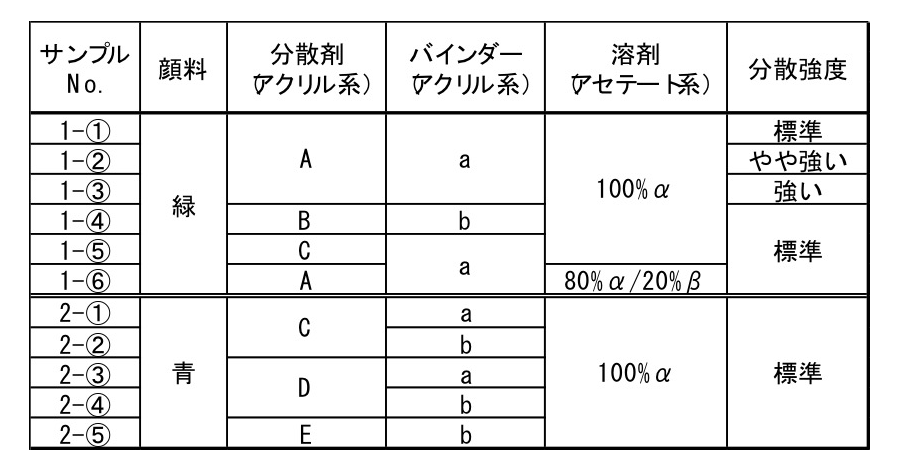

インクを遠心分離した上澄みの測定では青および緑顔料を用い、分散剤、バインダー、溶剤、分散強度を種々変更しインクを準備した。用いた顔料、分散剤、バインダー、溶剤、また分散強度について表1に示す。これらを用いてインクを作製し、インクを遠心分離機(BECKMAN COULTER 製 Optima MAX)にて 110,000 rpm の回転数で 1 h 遠心分離を行い、その上澄みを採取したものをサンプルとした。またリファレンスとしてインクおよびインクより顔料を抜いたもの(ワニス)の測定を行った。概要について図1に示す。

表1.測定に用いたサンプル一覧(インクのみ)

図1.測定サンプル概要

レジスト膜の測定では、赤顔料および黄顔料を用いて測定を行った。レジスト膜は塗布適性、硬化適性を持たせるためインクに光硬化樹脂やポリマー等添加剤を加えてレジストインクを作製(顔料濃度は各色で同一とした)し、これをスピンコートにて塗布したものである。塗布後光硬化を行い、硬化した膜を削り取ってキャピラリーに充填しサンプルとした。インクも同時に測定し、分散状態の変化を観察した。

SAXSの測定はBL19B2で実施し、ベヘン酸銀の測定から、エネルギー 18 keV、カメラ長 3,044 mm と較正された。露光時間は1点につき 10 s、検出器はPILATUSを用い、波数 q = 0.05 – 6 nm−1 の範囲の測定を行った。またUSAXSの測定では較正にはコラーゲンを使用し、エネルギー 18 keV、カメラ長 41,585 mm、露光時間は1点につき 300 s にて測定を行った。

結果:

1)サンプル1(緑顔料インク)について

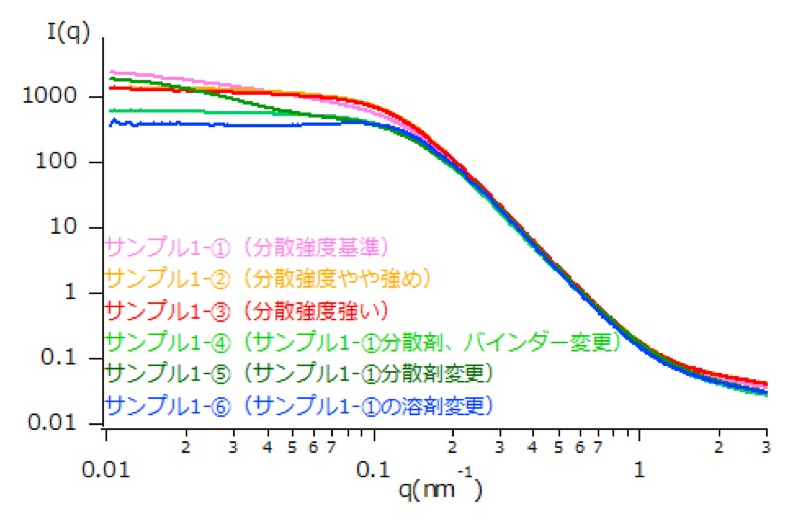

サンプル1について、図2にインクのSAXS-USAXS測定プロファイルを示す。サンプル1-①では q < 0.1 nm−1 で散乱強度が上昇しており顔料由来の凝集体の存在が推測されたが、分散強度を高めることで q < 0.1 nm−1 の散乱強度の上昇が見られなくなり、顔料が一次粒子近くまで分散されていることが示唆された。しかしながら分散剤の選択が適切でない場合、サンプル1-⑤に見られるように q < 0.1 nm−1 で散乱強度の急激な上昇が見られた。サンプル1-①とサンプル1-⑥では用いる溶剤に違いがあり、プロファイルは大きく異なる結果となった。

図2.緑インクのプロファイル

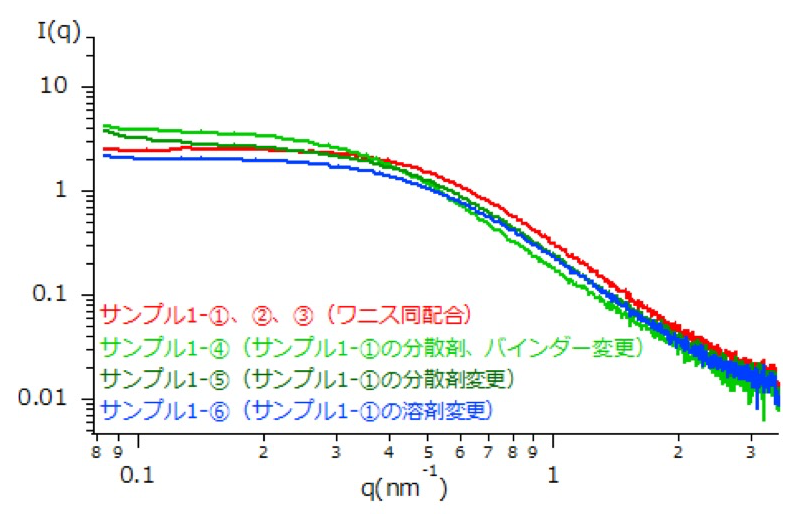

図3にサンプル1のワニスの散乱プロファイルを示す。USAXS領域では殆ど散乱を得られなかったため、SAXS領域の散乱プロファイルのみとした。サンプル1-①、②、③およびサンプル1-⑥では低 q 側で散乱強度の上昇が見られず、プロファイルに肩があることが確認できた。肩の発生は粒子間干渉が発生していることを示唆していることから、分散剤とバインダーによって何らかの凝集体が形成されていることを示している。凝集体の直径 d は近似的に d = 2π / q で与えられることから、プロファイルの肩の箇所における散乱ベクトル q の値から推測すると、おおよそ 10 nm–15 nm の大きさであると考えられる。分散剤を変更したサンプル1-⑤では q = 0.1 nm−1 付近で散乱強度が上昇しており、更に大きい凝集体の存在が示唆された。

図3.緑ワニスのプロファイル

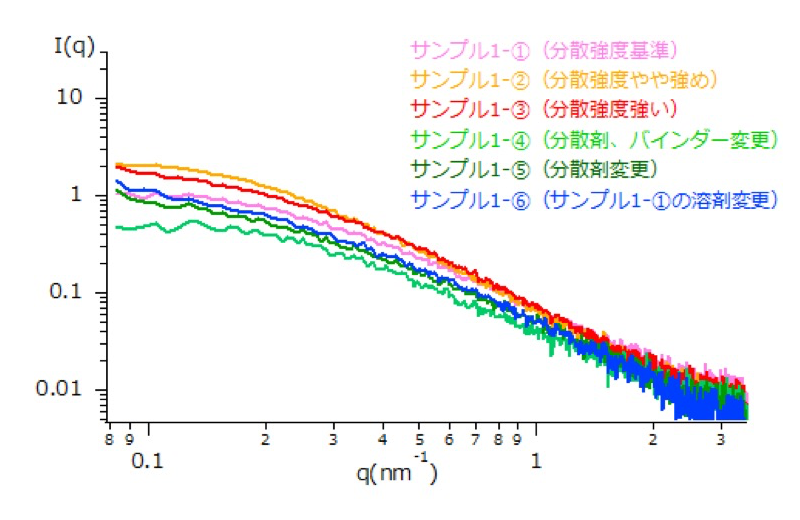

図4にはインクを遠心分離して得た上澄みについてSAXS領域の散乱プロファイルを示す。図3と比較し全体的にやや散乱強度が低いことから、遠心分離により顔料のみならず分散剤、バインダーも沈んだものと予想される。これは、顔料の分散において分散剤、バインダーが顔料界面近傍に吸着しているためと考えられる。ただし上澄み液は僅かに緑色に着色しており、粒径の非常に小さい顔料は分散剤、バインダーによる分散安定化により遠心分離でも沈まなかったものと推測される。

図4.緑上澄みのプロファイル

2)サンプル2(青顔料分散インク)について

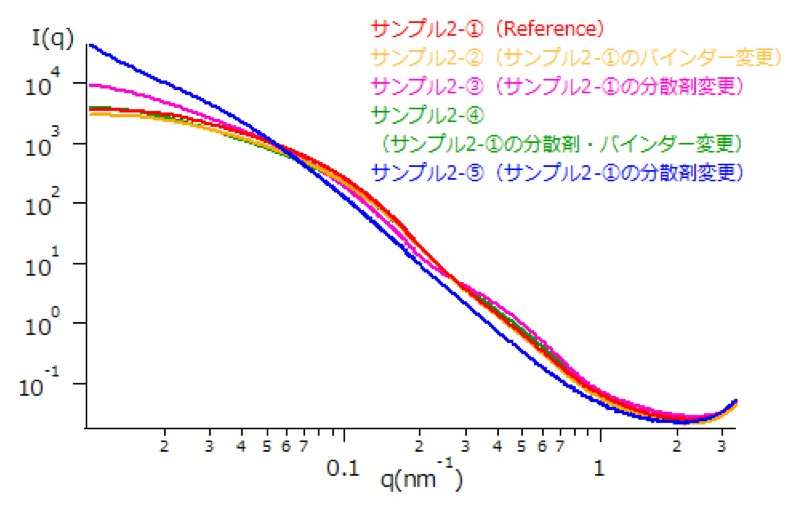

図5に青顔料を用いて様々な条件で作製したインクサンプルについて、その散乱プロファイルを示す。緑顔料を用いたインクと比較すると低q領域でも散乱強度が上昇していることから、顔料由来の大きな凝集が発生していることが推測される。特にサンプル2-⑤については散乱強度がほぼ直線的に上昇しており、粒子間相互作用がない、巨大粒子が存在している状態であることが示唆される。サンプル2-⑤では分散剤が他のサンプルと異なっており、分散剤が青顔料に殆ど吸着しなかったため、分散後に巨大粒子が残ってしまったものと考えられる。

図5.青インクのプロファイル

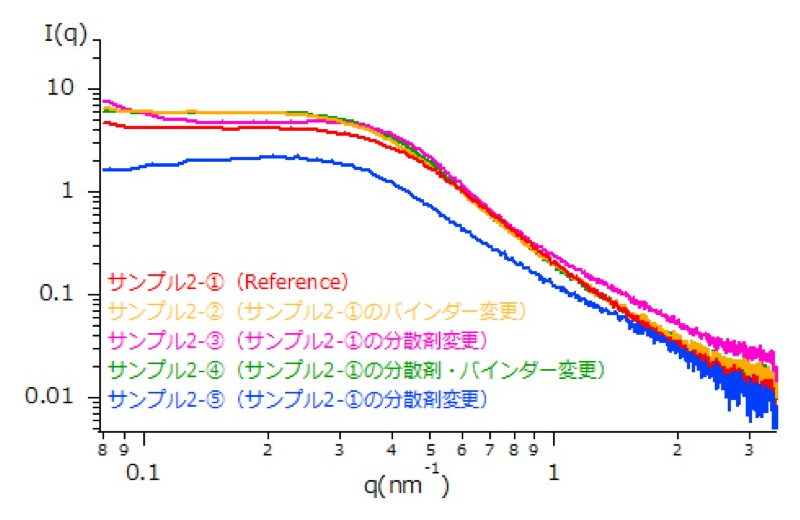

図6にサンプル2のワニスのSAXS領域での散乱プロファイルを示す。サンプル1と同様に、低 q 側で散乱強度の上昇が見られず、プロファイルに肩がみられた。ただし、サンプル2-③では q < 0.1 nm−1 で散乱強度の急激な上昇が見られることから大きな凝集が存在していることが予想される。またサンプル2-⑤では他のサンプルと比べ散乱強度が全体的に小さい。これは凝集体の総量が他のサンプルより少ないことが考えられる。

図6.青ワニスのプロファイル

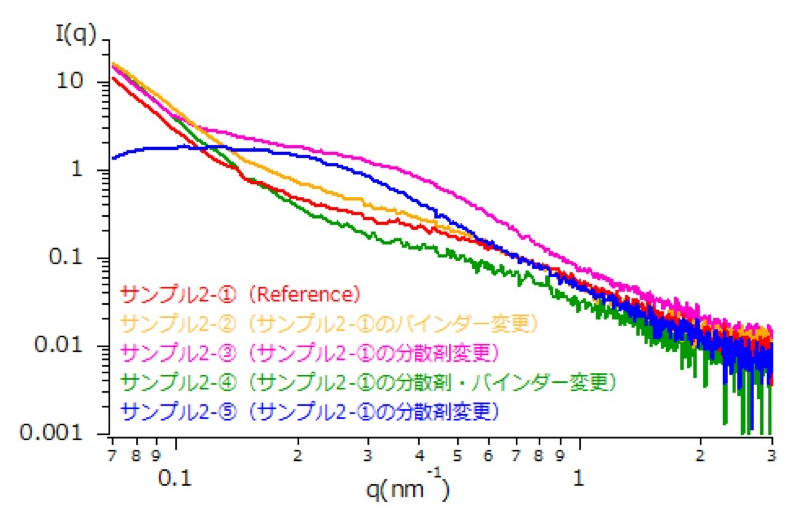

図7にインクを遠心分離して得た上澄みについて、SAXS領域での散乱プロファイルを示す。サンプル1と比較すると、サンプル2-⑤を除いて散乱強度が1桁程度大きくなっており、ワニスの散乱強度よりも僅かに大きかった。分離後の上澄みに分散剤およびバインダーにより安定化された顔料が残っていることが考えられる。サンプル2-⑤は他のサンプルより q < 0.1 nm−1 での散乱強度は低くワニスのプロファイルとほぼ同一であること、インクでは分散が非常に悪いことが推測できるプロファイルであったことから、顔料のみが沈降しワニスが上澄みに残ったものと考えられる。

図7.青上澄みのプロファイル

3)サンプル3(赤顔料)およびサンプル4(黄顔料)について

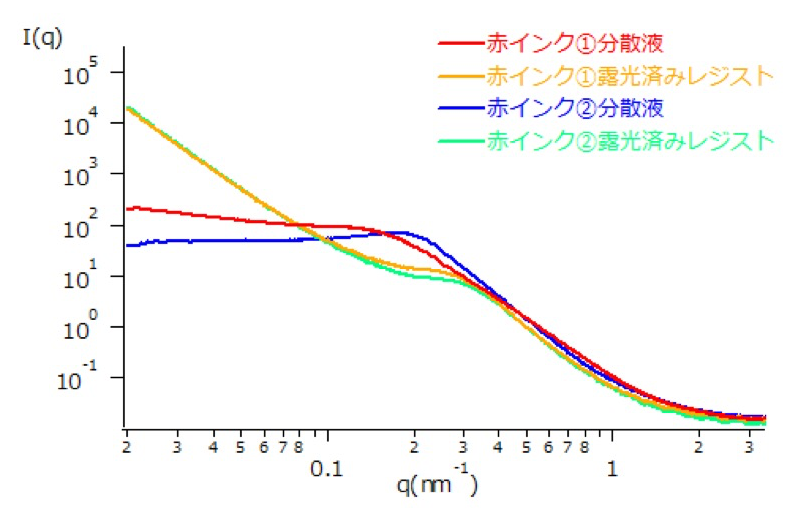

図8に赤顔料を用いたインクおよびインクに各種添加剤を加えて塗布、露光を行ったレジストの散乱プロファイルを示す。インク分散液の測定では、赤インク①に比べ赤インク②では肩の位置が高 q 側にあり、またq < 0.1 nm−1 の散乱強度が上昇していないことから、顔料の平均粒径は赤インク②のほうが小さく、また分散も良好であることが考えられる。一方露光を行ったレジストでは、両インク共に肩の位置がインク分散液より更に高 q 側に存在し、更に q < 0.1 nm−1 では散乱強度が大きく上昇していた。

図8.赤インク分散液とレジストのプロファイル

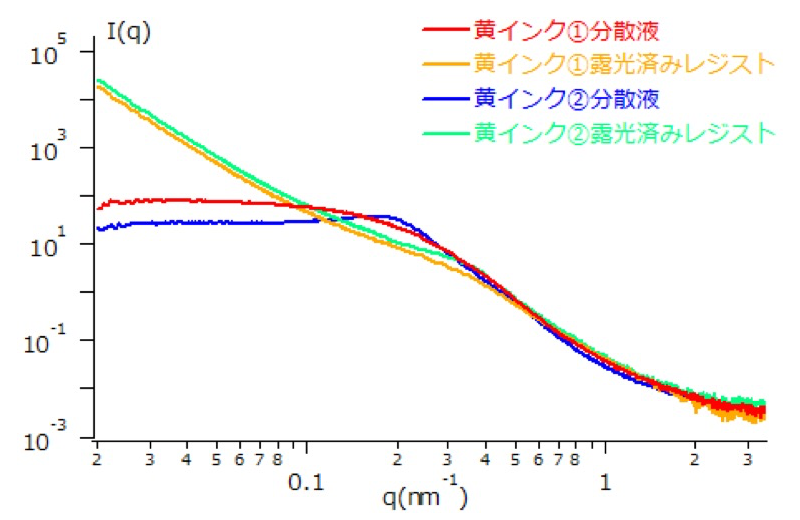

図9は黄顔料を用いたインクおよび露光後レジストの散乱プロファイルである。黄顔料インク分散液もまたプロファイルを見る限り分散の程度に差がある(黄インク②のほうが良好)が、レジストの散乱は赤顔料を用いたものとほぼ同じプロファイルであった。

図9.黄インク分散液とレジストのプロファイル

考察:

1)サンプル1,2について

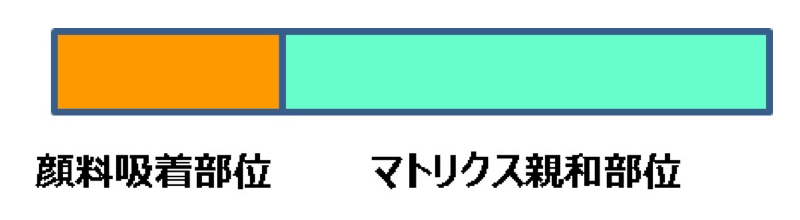

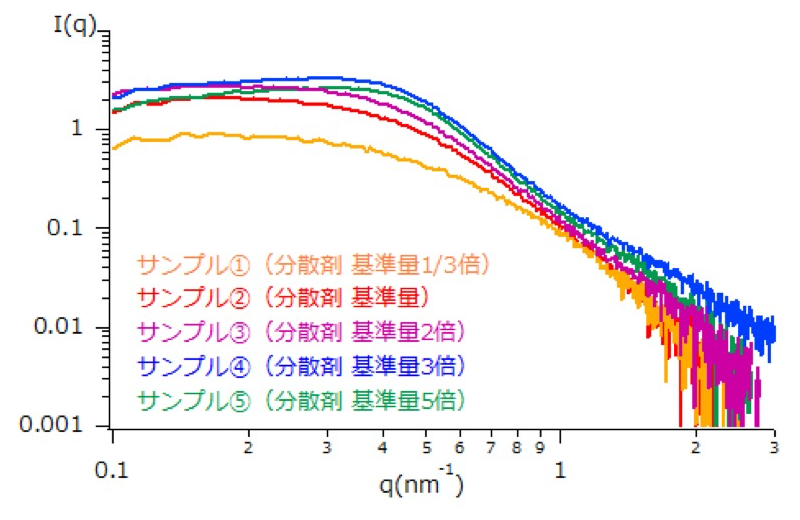

微細顔料を安定に高濃度で分散する際に用いられる分散剤は、図10に示す通り分子内に顔料吸着部位とマトリクス(バインダー、溶剤)親和部位をもつ高分子化合物である[3]。図3および図6で見られた肩は、この分散剤に起因するミセルの形成を示していると解釈した。顔料吸着部位は極性を持つ為これが内側に、マトリクス親和部位が外側に配向したかたちになっているものと思われる。図11には課題番号2016A1809にて測定を行ったワニスの測定結果を示す。ワニス中の分散剤量を徐々に増やしていくことでプロファイルに肩が発生していることが見て取れる。これは、分散剤濃度が上がることでワニス中にミセルが形成されつつあることを示している。

図10.分散剤のモデル図

図11.ワニスのプロファイル(分散剤量変更)

低 q 側で散乱強度が上昇し、より大きな凝集体の存在が示唆されたワニスサンプル1-⑤、およびワニスサンプル2-③について、インクの測定でも低 q 側で散乱強度が上昇している(図2および図5)。共に分散剤の種類を変更したサンプルであることから、分散剤の種類によっては、ワニス中において分散に寄与しない、分散剤を主成分とした大きな凝集体が形成されている可能性がある。インクサンプル1-⑤、およびインクサンプル2-③で見られる大きな顔料凝集体は、分散剤の凝集が分散中も残っており、見かけの分散剤量が少なくなっているために生じているのではないかと推察できる。

上澄み液のプロファイルについて、サンプル1-①、②、③を比較すると、分散強度が強くなると散乱強度が上昇している。これは分散が強くなることで遠心分離でも沈まないほど細かくなった、分散剤およびバインダーで分散安定化した顔料が増えたためと考えられる。

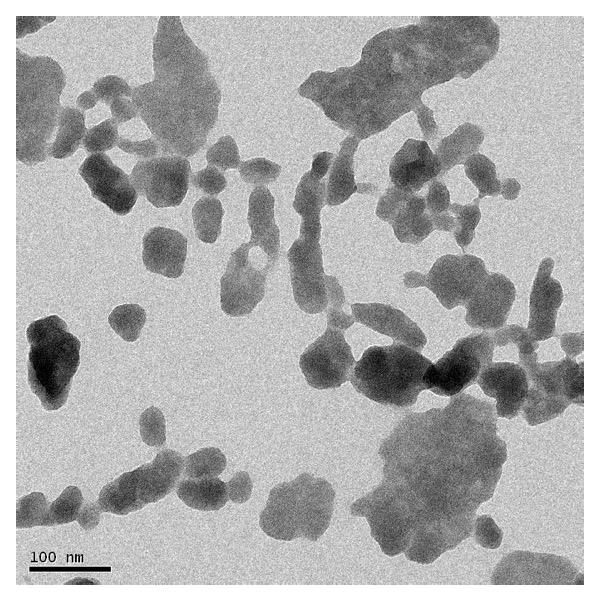

青顔料ではインクおよび上澄み液のプロファイルが緑顔料と異なっていた。インクのプロファイルでは粒子間相互作用を示唆する肩の位置が明確ではないことから緑顔料と比べ分散度合いは劣っているように見えるものの、上澄みの測定では散乱強度から上澄みに顔料が残っている可能性があった。これらの結果から考えられることとして、青顔料は緑顔料より粒子が大きいために、顔料が分散剤およびバインダーにて安定化されているもののプロファイルの肩が見える位置がUSAXSでは捕らえきれないほど低 q 側に位置しているとの仮説を立てた。そこで緑インク及び青インクのTEM観察を行った。結果を図12に示す。青顔料は緑顔料と比べ非常に大きい粒径であることから先の仮説を支持する結果となった。

図12.インクTEM像(左)緑インク(右)青インク

サンプル2-⑤ではワニスの測定において他のサンプルより散乱強度が低かった。これは分散剤、バインダーからなる凝集体の総量が少ないためと考えられるが、このことは、多くの分散剤及びバインダーが、単分子かまたはそれに近い状態で溶剤中に溶け込んでいることによるものと考えられる。これは分散剤がミセルを形成するほどの極性を持っていないためと思われることから、極性の低い分散剤を用いた場合、顔料表面への吸着が起きにくくなり、インクのプロファイルでは分散不足による巨大凝集の発生を示唆する結果になったものと考えられる。この議論を基にすると、ワニスサンプル1-⑤、2-③で見られた分散剤、バインダーからなる大きな凝集体は、分散剤の極性が高すぎるために起こっているのではないかと推論できる。

2)サンプル3,4について

露光後レジストのプロファイルにおける肩の位置について、赤顔料インク、黄顔料インク共に、分散液の散乱プロファイルで顔料の平均粒径に由来する肩が見えている場合、露光後レジストの散乱プロファイルでも肩が見えている。一方分散が悪く肩が見えていない黄インク①分散液では、露光後レジストの散乱プロファイルでも肩が見えていない。このことから、露光後レジストの肩の位置は顔料の粒径由来である可能性が高い。露光後レジストの肩の位置はインクのそれと比べやや高 q 側に存在していることから、レジスト中に存在している顔料の平均粒径はインクのものと比べやや小さくなっていると思われる。これは、分散剤に光硬化樹脂等各種添加剤を加えたことで顔料濃度が低下し、そのことで更に顔料凝集が解消されたためと推察される。一方露光後レジストのプロファイルにおいて q < 0.1 nm−1 では散乱強度が大きく上昇していた。この傾きを調べたところほぼ q−4 の傾きを持っていたことから、この領域では明確な界面が存在していることが分かった[4]。d = 2π / q より凝集体の直径がミクロンオーダーに達すると推定されることから、おそらく凝集体と空気の界面を示しているものと考えられる。

まとめと今後の課題:

本研究により、分散剤およびバインダーの溶液中での存在状態を推察することができた。過去の研究結果と併せて顔料分散過程について考えると、分散剤およびバインダーはミセルとして溶剤中に存在しており、顔料分散時では分散剤の顔料吸着部位がより極性の高い顔料界面近傍に吸着していることがわかった。また、分散剤の極性が高い場合分散剤およびバインダーは大きなミセルとなって分散に関わらず、逆にミセルを形成できない程分散剤の極性が低い場合は顔料界面近傍への吸着が起きづらくなり、結果として分散不足になる可能性が示唆された。

また露光後レジストの散乱測定では、顔料の分散状態がインク分散液時より細かくなっていることが示唆された。また、q < 0.1 nm−1 の散乱強度の上昇はミクロンオーダーの巨大凝集体と空気との界面を示しており、光硬化樹脂およびポリマーからなる3次元構造が形成されていることが考えられる。

露光後レジストはカラーレジスト作成プロセスのひとつである。今後は、インク中における顔料分散状態が、カラーレジスト作成プロセス毎でどのように変化してゆくのか、またその変化が光学性能にどのような影響を及ぼすかについて検討してゆきたい。

参考文献:

[1] 2014B1883 産業利用実施報告書

[2] 米内一郎 他、SPring-8/SACLA 利用研究成果集, 3(2), 2014A1514(2015)

[3] 特許第5470945号

[4] G. Porod, Kolloid-Z. 124, 83 (1951).

ⒸJASRI

(Received: November 24, 2017; Accepted: July 3, 2018; Published: August 16, 2018)