Volume6 No.2

SPring-8 Section B: Industrial Application Report

半導体パッケージ基板用樹脂の熱硬化過程における残留応力その場観察による製造プロセスの最適化

In-situ Residual Stress Analysis of Semiconductor Packaging Substrate Resins in Thermosetting Process for Investigation of their Optimum Manufacturing Process

住友ベークライト(株)

Sumitomo Bakelite Co., Ltd.

- Abstract

-

半導体パッケージ基板用樹脂の熱硬化過程における残留応力評価をX線回折法により実施した。2次元検出器PILATUS 300Kを用い、入射X線ビームサイズと試料へのX線露光時間を検討することにより、1測定3分という高速評価手法を確立し、熱硬化過程において測定のために発生する試料への温度履歴の影響を抑制した、短時間での応力挙動評価を可能とした。また、熱硬化過程の評価結果より、残留応力の発生は樹脂硬化が一因であることや、各温度で生じる残留応力は樹脂の硬化状態を反映していることを明らかとした。

Keywords: 半導体パッケージ、界面残留応力、熱硬化過程その場観察

背景と研究目的:

半導体パッケージを構成する材料において、半導体パッケージ基板用樹脂(以下、基板用樹脂)は半導体パッケージの高信頼性・薄型化・高密度実装を実現する上で必須の材料である。近年の半導体高性能化に伴い、基板用樹脂にも更なる寸法安定性、低熱膨張率、耐熱性、電気絶縁性、熱伝導性、耐湿性などの特性が求められ、これらは半導体パッケージの長期信頼性にも影響する重要因子である。半導体パッケージは主に樹脂と金属の複合材料であり、構成材料間の弾性率や線膨張率(CTE)が異なるため、樹脂の成形および熱硬化、半田リフローなどの熱処理を含む製造工程において、材料界面に熱応力が発生する。その応力が界面に蓄積されたものが残留応力となり、パッケージの歪みや反りの要因となる。更には界面の剥離という半導体パッケージにおける致命的な不良につながる。そこで半導体パッケージの製造工程において発生する熱応力をその場観察し、圧力や温度、時間などの熱処理プロセスにおける条件が残留応力の発生メカニズムに与える影響を把握することができれば、プロセス改善による樹脂/金属界面の残留応力制御が可能となることが期待される。つまりは基板の反りの抑制や界面の密着性向上も期待される。近年は製造コストの低減や省エネルギー化の観点により、樹脂の成形時間の大幅な短縮が求められている。しかしながら、成形時間の短縮は樹脂の硬化不足をもたらし、後の熱処理プロセスにおいて硬化収縮が発生するため、材料界面の残留応力にも大きく影響を与える要因となる。したがって、樹脂の最適な熱処理プロセス条件を残留応力の観点から評価する解析技術確立も長期信頼性保障の観点で重要となる。

我々はこれまでに sin2Ψ 法[1–4]による半導体パッケージ用樹脂と銅基板界面の残留応力評価をSPring-8 BL19B2ビームラインにて検討し、技術確立してきた[5–8]。これらの検討より、樹脂/銅界面に生じる残留応力に材料間のCTEが影響していることが示唆された。しかしながら、材料物性が残留応力へ影響を及ぼすことを確認した一方で、製造工程における熱処理プロセスが残留応力に及ぼす影響や、樹脂の熱硬化過程についての応力挙動についてはまだ明確になっていない。そこで今回の検討では、熱処理プロセスの最適化のために、特に熱硬化過程における残留応力について検討し、硬化過程での残留応力発生メカニズムについて知見を得ることを目的とした。

実験:

X線回折測定はBL19B2ビームラインのHUBER社製多軸回折計を用い、sin2Ψ 法の並傾法にて実施した。入射X線エネルギーを 8.0 keV とし、検出器には2次元検出器PILATUS 300Kを用いた。入射ビームサイズは縦 1 mm × 横 6 mm、sin2Ψ 法におけるオフセット角(Ψ )ごとの露光時間は各10秒とした。なお、この条件設定のための検討は「結果および考察 (1) 測定条件検討」に記載した。また、Ψ は 0.0、16.8、24.1、30.0、35.3、40.2、45.0° の7点とし、残留応力計算に用いる銅箔の弾性率(E )およびポアソン比(ν)は E = 65 GPa, ν = 0.343 とした[9]。

熱硬化過程の評価を行うための試料として、ガラスクロスに樹脂を含浸させた樹脂シート(PPG)を厚さ 18 μm の銅箔で両面を覆い、熱プレスにより成形した。その際樹脂の熱硬化が進行しないよう、熱プレスの条件は 100°C、1分とした。また、アントンパール社製加熱ステージ(DHS 1100)に設置できるよう直径 24 mm の円形に切り出した。熱硬化過程における熱処理温度の影響を評価するために、PPGには硬化後のCTEが異なる3水準を準備し、それぞれのCTEはsample-A < -B < -C の順で大きくなる。なお上記3水準は測定後に反りが生じているものがあったため、N増し評価を実施し、以下には測定後に反りが発生しなかった試料についての結果を述べる。また上記の理由に加え、弊社内での事前検討結果を考慮し、課題申請書記載の他水準についての評価は未実施である。

熱硬化過程における温度制御は、試料表面に熱電対を取り付け試料温度が目的の温度となるよう行った。熱硬化過程における残留応力測定の温度プロファイルは 40°C から 225°C までの昇温過程、225°C で90分間の保温過程、225°C から 40°C までの降温過程で実施した。昇降温時の測定はそれぞれ 40、50、75、100、125、150、175、200、225°C で温度保持した状態で行い、225°C 90分保持時は4分間隔で実施した。

結果および考察:

(1) 測定条件検討

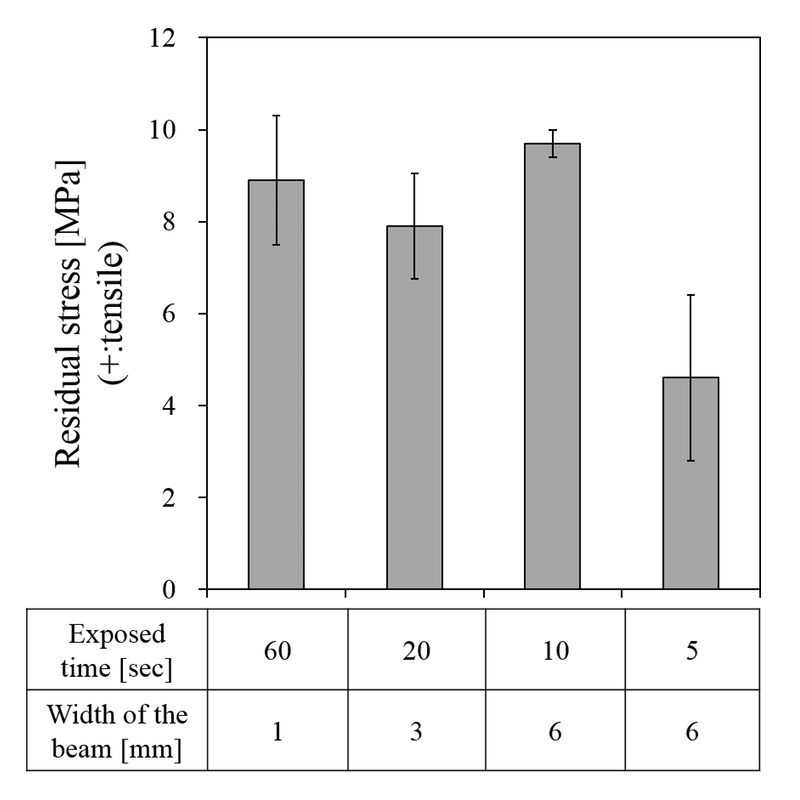

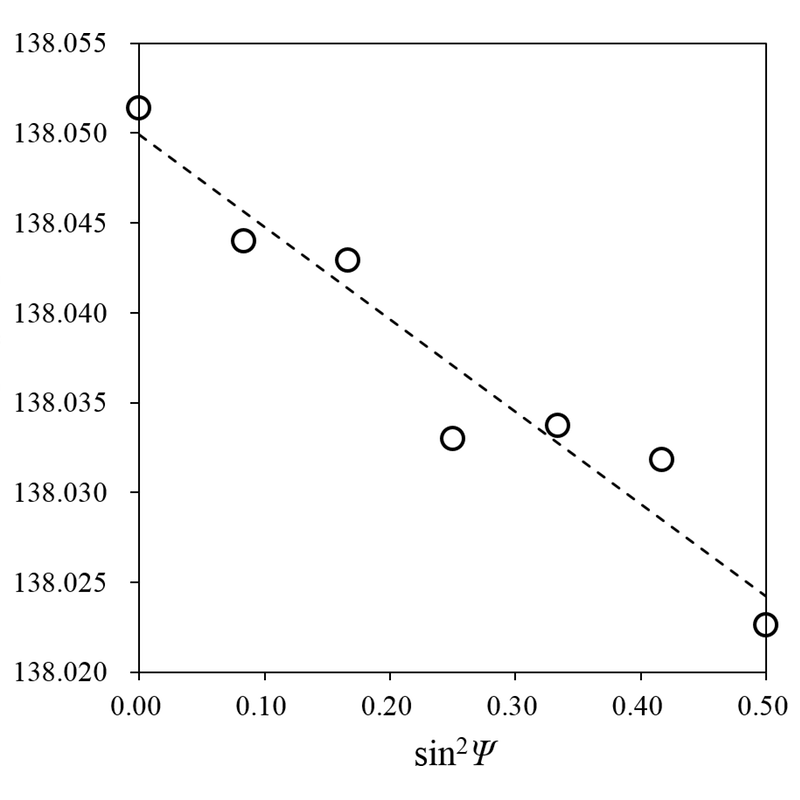

熱硬化過程の評価では測定時の温度履歴による熱硬化の進行を最小限にとどめ、熱硬化挙動をより短時間で詳細に観察することが重要であるため、短時間測定が求められる。そのため、露光時間の短縮化を検討した。露光時間の短縮化による回折強度の低下は、ビームサイズを拡張することで抑制した。ビームサイズは縦幅を 1 mm に固定し、露光時間を 60、20、10秒とし、その時のビーム横幅をそれぞれ 1、3、6 mm とし、各条件で同等の回折強度が得られるようにした。図1にsample-Aの完全硬化物を用いた時の評価結果を示す。なお、取得した2次元回折像からの残留応力解析手法については文献[7]を参照した。また、各応力値の誤差は図2に示すような 2θ -sin2Ψ 線図の近似直線の傾きの誤差をもとに解析した。いずれの3条件においてはおおよそ同じ応力値を示した。また、横幅を 6 mm、露光時間を5秒にした条件では応力値が小さく、誤差も増大したことから、本検討では誤差が小さく、短時間で測定可能な条件として、ビームサイズを縦 1 mm × 横 6 mm に、露光時間を10秒として後の評価を実施した。なお、この条件での1測定あたりに要する時間は3分であり、弊社所有のX線回折装置(UltimaⅣ、リガク社製)を用いた評価時間20分と比較すると、高速測定が可能となった。

図1. 露光時間とビームサイズ条件による応力評価結果

図2. 40°C におけるsample-Aの 2θ-sin2Ψ 線図

(2) 熱硬化過程の残留応力その場観察

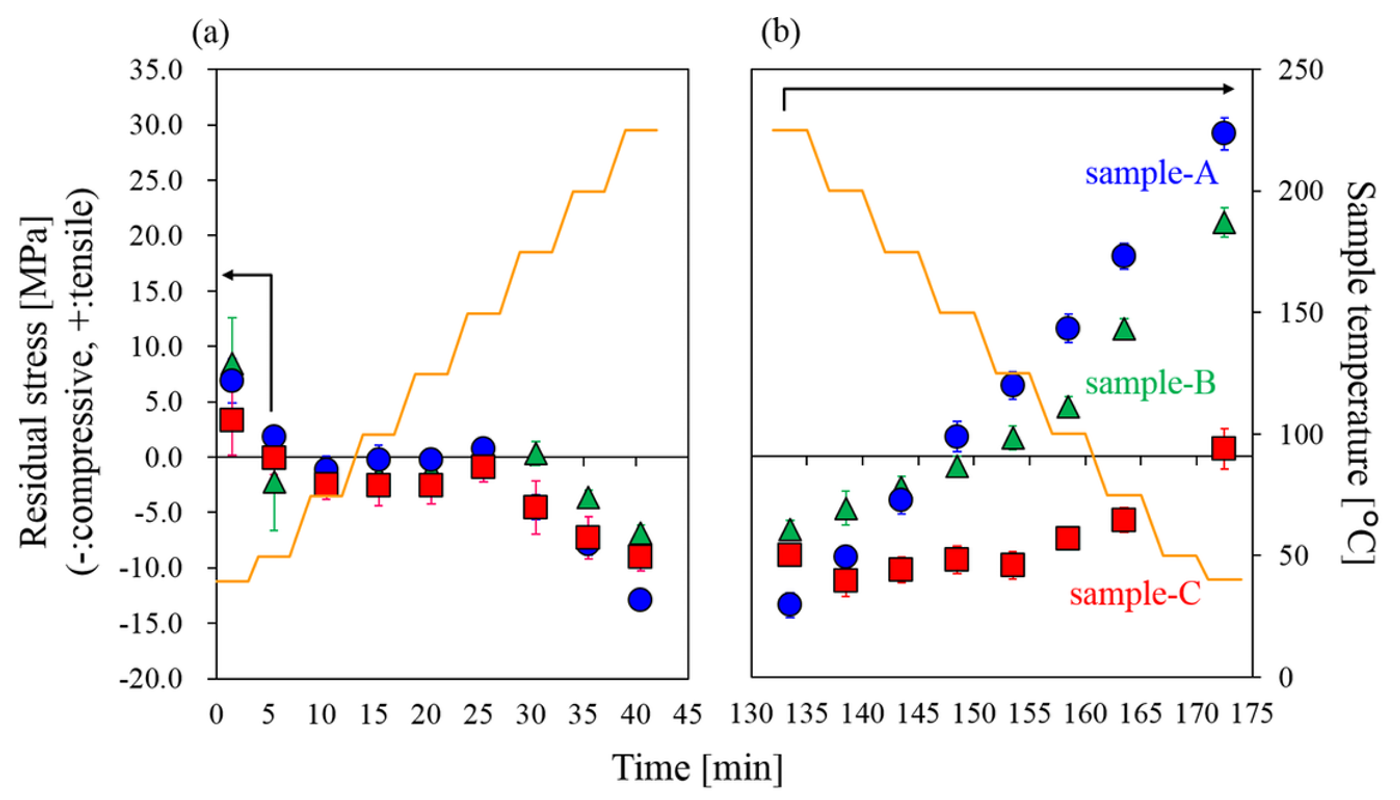

上記測定条件で行った熱硬化過程における各温度の残留応力評価結果を図3に示す。昇温過程では、50°C から 150°C 付近までは、いずれの水準においてもおおよそ応力は生じておらず、150°C 付近から圧縮方向に残留応力が発生し始め、その後は 225°C まで圧縮応力が増大していく挙動を示した。225°C の90分間の保温過程では顕著な応力変化は観測されず、その後 40°C までの降温過程では、温度に対し直線的に引張方向へと応力変化していく結果となった。

図3. 基板用樹脂の熱硬化過程における残留応力評価結果(a: 昇温過程、b: 降温過程)

(3) 昇温過程の残留応力挙動

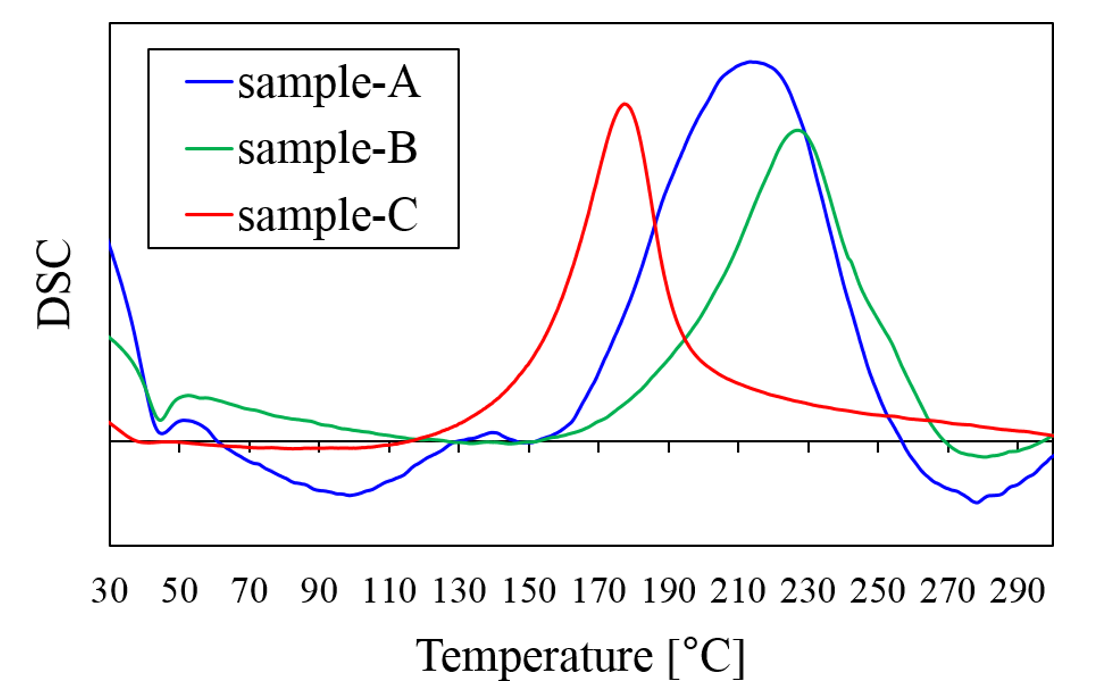

各水準における樹脂のDSC測定結果を図4に示す。いずれの樹脂も熱硬化反応に伴う明確な発熱挙動が観察されるが、50°C から 150°C の温度域ではいずれの樹脂もあまり硬化反応は進行していないと考えられ、樹脂は軟化状態にあることが示唆された。この結果より 150°C までの昇温過程では、銅箔が熱膨張する際、軟化した樹脂がそれに追従して膨張していると考えられ、樹脂/銅箔界面に歪みは生じず、応力も発生しなかったと考察している。また図3の結果より、sample-Bの残留応力発生温度は 175°C と、他水準よりも高いことがわかる。これはDSCの結果より、樹脂の硬化温度がsample-A、-Cよりも高いことを反映しているものと考察している。すなわち、残留応力の発生は樹脂硬化に影響されるものと示唆される。軟化状態の樹脂の硬化が進行することで、歪みが生じるメカニズムであると考えている。

図4. 硬化前の各樹脂における昇温過程でのDSC測定結果

(4) 保温、降温過程の残留応力挙動

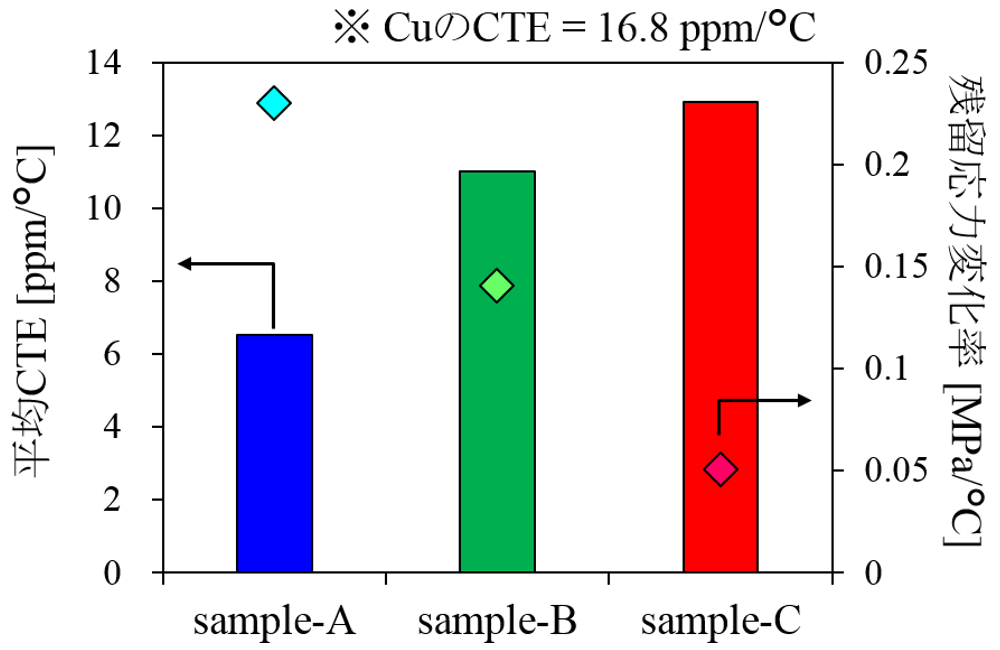

225°C、90分間の保温過程では応力変化は生じず、また降温開始時には樹脂硬化はおおよそ完了していると考えられる。降温過程での温度に対する応力変化率は図5に示す通り、各PPGの硬化後の平均CTEを反映した値となっており、平均CTEが小さく、CuのCTEとの差が大きいsample-Aほど応力変化率が大きく、Cuに近いCTEを持つsample-Cは応力変化率が小さくなる結果であった。

図5. 硬化後PPGの平均CTEと降温過程の残留応力変化率との関係

今後の課題:

加熱過程の残留応力高速測定を行うことで、基板用樹脂の熱硬化過程における残留応力挙動が明らかとなった。その結果、各温度でのPPGの状態が残留応力に反映されることが判明し、また、残留応力の発生は樹脂の硬化に起因することが示唆された。この結果は、熱処理プロセスにおける処理温度、処理時間の最適化検討に活用し、今後は製造工程における圧力の影響を調査する検討を予定している。

参考文献:

[1] 田中啓介 他, "放射光による応力とひずみの評価", 及川清, 養賢堂, 東京, 56-60 (2009).

[2] 田中啓介 他, "残留応力のX線評価—基礎と応用—", 及川清, 養賢堂, 東京, 121-144 (2006).

[3] K. Nakamae et al., J. Appl. Polym. Sci., 40, 2231 (1990).

[4] T. Nishino et al., J. Appl. Polym. Sci., 45, 1239 (1992).

[5] 若林みどり 他, SPring-8/SACLA利用研究成果集, 4(2), 294 (2016).

[6] 若林みどり 他, SPring-8/SACLA利用研究成果集, 5(1), 110 (2017).

[7] 若林みどり 他, SPring-8/SACLA利用研究成果集, 5(1), 141 (2017).

[8] 加々良剛志 他, SPring-8/SACLA利用研究成果集, 5(2), 275 (2017).

[9] 小出昭一郎, "物理学", 真喜屋実孜, 裳華房, 東京, 89 (2003).

ⒸJASRI

(Received: January 29, 2018; Early edition: May 30, 2018; Accepted July 3, 2018; Published August 16, 2018)