Volume6 No.2

SPring-8 Section C: Technical Report

微小領域構造評価のための集光マイクロビームを用いた小角X線散乱測定装置開発

Development of Small-Angle X-ray-Scattering Measurement Equipment using Focusing Micro Beam for Micro-Region Structure Evaluation

(公財)高輝度光科学研究センター

JASRI

- Abstract

-

サブnmから数十nmの構造をX線散乱法により評価するマイクロビームX線小角/広角散乱装置を構築した。フレネルゾーンプレートにより生成されたマイクロビームX線サイズは 1.1 x 1.0 μm2 (H x V, FWHM)であり、フラックスは 5 x 109 photons/secであった。構築した装置を用いて炭素繊維1本の構造評価を行った。

Keywords: フレネルゾーンプレート、小角X線散乱、炭素繊維

背景と研究目的:

高分子材料は非常に幅広い階層の構造を有しており、その構造と物性とは大きく相関していることがよく知られている。物性値と相関づけられた材料の構造を幅広い階層で可視化し、その情報を材料生成・成形プロセスにフィードバックすることは材料の高性能化に重要となる。近年、ボーイング787に多く採用されたことで着目を浴びた炭素繊維は、繊維成形プロセスの一つである焼成過程において焼成時間、温度、繊維への張力を変化させることで物性が大きく変化することが知られている。この炭素繊維の物性はその構造に大きく依存しており、高強度タイプの繊維は外周部の結晶性が高いスキンコア構造をとっており、柔軟性が高いタイプの繊維は一様な結晶性構造を有していることが、マイクロビーム広角X線散乱測定から報告されている[1]。また、炭素繊維は繊維内部に数nmから数十nmのボイド構造を有していることが電子顕微鏡観測や小角X線散乱測定により確認されており、そのボイドは繊維の柔軟性や破壊要因に大きく関係すると言われている。しかしながら、広角X線散乱測定で評価されるサブナノメートルスケールの結晶構造については繊維同径方向の場所依存性などの詳細評価がなされているのに対して、ナノメートルスケールの構造評価についての詳細評価は十分になされてはいない。炭素繊維材料の構造・物性評価を行う上でナノメートルスケールの構造評価は非常に重要である。

マイクロビーム広角X線散乱測定は比較的多く実施されているのに対し、マイクロビーム小角X線散乱測定があまり多くなされていないのは、その光学系構築が難しいためである。数nm~数十nmの構造を評価する小角X線散乱(SAXS)測定では散乱情報が小角領域に観測されるため、検出器位置で寄生散乱を十分に除去する必要があるが、集光素子と試料位置との距離が近いと寄生散乱除去のためのピンホールの設置を容易に行うことができない。よって、マイクロビームX線小角散乱(μSAXS)測定を達成するためには、寄生散乱除去を行うためのピンホールとサイズを最適に定める必要がある。

本研究では、X線集光素子の一つであるフレネルゾーンプレート(FZP)を用いてマイクロビームを生成し、ピンホールサイズおよびカメラ距離の最適化を行うことでマイクロビームX線小角散乱測定を達成する。また、構築したマイクロビームX線小角散乱装置を用いて炭素繊維1本の構造評価を行った。

実験:

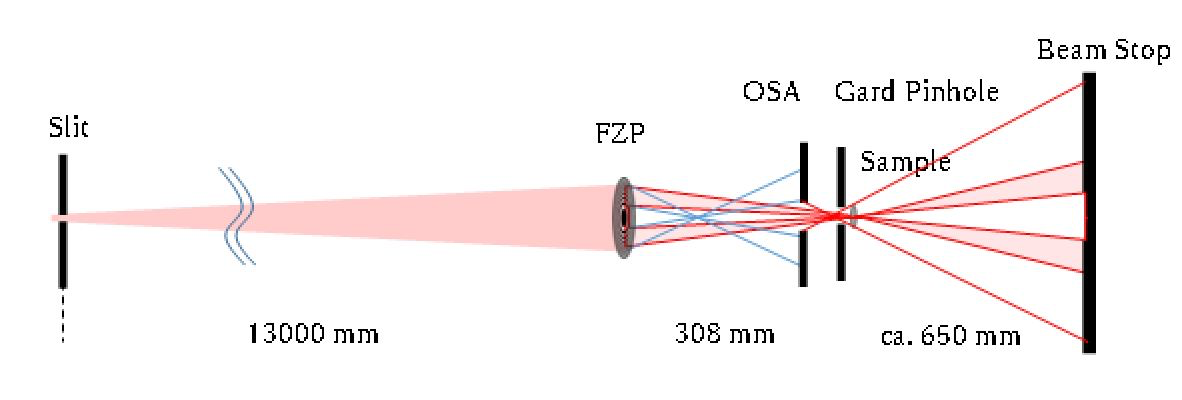

フレネルゾーンプレート(FZP:NTT-AT社製 FZP-200/206)を用いて、エネルギー 9.5 keV のX 線を集光しマイクロビームを得た。FZPの直径、Ta膜厚、最外周ゾーン幅はそれぞれ 206 µm、1.6 µm、200 nm である。実験ハッチ最上流に設置された 30 µm のスリットを仮想光源とし、その 14 m 下流にセンターストップとフレネルゾーンプレートを設置した。センターストップの直径は 100 µm である。集光位置に試料を配置し、試料の 40 mm 上流に高次光除去のためのOSA(Order Selecting Aperture)を設置し、直上流に寄生散乱除去のためのピンホールを配置した。図1に構築した集光光学系模式図を示す。II + CCDとFlat Panel Detectorを小角と広角散乱測定用検出器として設置した。それぞれカメラ距離は 644 mm と 43.3 mm である。散乱測定は10秒のX線照射時間にて実施した。高弾性炭素繊維(modulus: 380 Gpa、直径: 5.5 µm)を集束イオンビーム(FIB)により厚さ 2 µm の板状に整形し 測定試料とした。繊維径方向及び繊維軸方向の走査ステップはそれぞれ 0.5 µm、2 µm である。

図1. 集光光学系模式図

結果および考察:

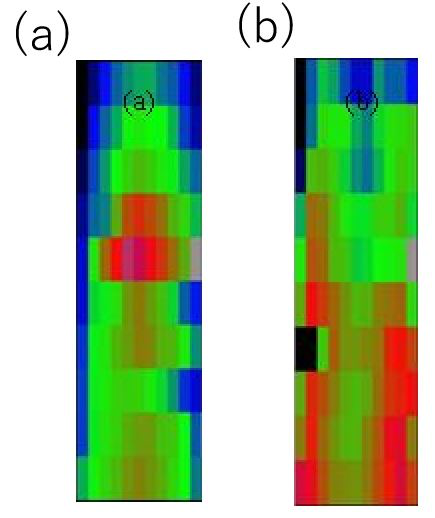

試料位置におけるX線サイズは直径 30 µm の金ワイヤーを用いてナイフエッヂ法により測定を行い、フラックスはイオンチャンバーを用いて計測した。それぞれ、X線サイズは1.1 x 1.0 µm2 (H x V, FWHM)であり、フラックスは 5 x 109 photons/secであった。横方向のX線サイズはおおよそ設計通りであるが、縦方向のサイズは見積もりよりも大きくなった。二結晶分光器の振動によるビームの縦方向の揺れが原因であろうと推測される。小角領域を測定するためには、ビームストップ周りの寄生散乱を抑える必要がある。試料直前にGuard Pinholeを配置した場合の寄生散乱の変化を図2に示す。

図2. 寄生散乱の変化 (a) Guard Pinhole 無し、(b) Guard Pinhole 有り、

(c) 散乱強度、点線がGuard Pinhole 無し、実線が Guard Pinhole 有り

OSAからの寄生散乱は図2(a)に示すように強く観測されており、50 µm のピンホールをOSAとして用いた場合には、位置を最適化してもこの寄生散乱を抑えることはできなかった。図2(a), (c)に示すように、Guard Pinholeを試料直前に設置することによって、ビームストップ周りの寄生散乱強度が1桁近く抑えられた。OSAとGuard Pinholeの直径とが比較的近いため、OSAからの寄生散乱を検出限界以下に除去することはできなかったが、試料からの散乱よりは弱いレベルに抑えられたため、散乱強度の比較的弱い高分子材料の小角X線散乱測定が可能となった。

得られたマイクロビームX線を用いて炭素繊維の走査X線散乱測定を行い、小角領域及び広角領域において得られた散乱プロファイルの評価を行った。炭素繊維の板状に加工した面に対してスルーでの散乱測定を行った。試料表面は多少凹凸が観測されていたが、試料内部の構造に由来するものか、FIB整形に由来するものかの判断はできなかった。小角散乱からは炭素繊維中のボイド由来と推測される散乱が繊維軸と直行方向に観測された。繊維軸と直行方向に30度の角度範囲で散乱プロファイルを取得し、Kratky plotにおけるピーク強度を測定した。広角散乱からはグラファイト結晶由来の020回折が観測され、これについても散乱強度を測定した。得られたそれぞれのピーク強度のマッピング像を図3に示す。

図3. ピーク強度のマッピング像

(a) 小角散乱によるピーク強度、(b) 広角散乱によるピーク強度

繊維中におけるナノボイドとグラファイト結晶位置分布がはっきりと確認された。図3(a)からナノボイドは繊維内部において表層よりも多く存在することが確認できる。また相対的にグラファイト結晶は繊維表面に多く存在していることが明らかとなった。ボイドが中心付近に多く存在する理由は、炭素繊維を作成する工程にあると推測される。炭素繊維はポリアクリロニトリルを高温で焼成すること得られる。繊維表面から焼成され、表面が硬化することで繊維が収縮することができなくなり、遅れて焼成される繊維中心付近にボイドが発生したものと推測される。

参考文献:

[1] C. Zhu et.al. Carbon, 50, 235 (2012).

ⒸJASRI

(Received: November 27, 2017; Accepted: July 3, 2018; Published: August 16, 2018)