Volume6 No.1

SPring-8 Section B: Industrial Application Report

放射光X線回折による CFRP/Ti 積層板の Ti 層におけるひずみ測定

Strain Measurement in Ti Layers of CFPR/Ti Laminates by Synchrotron X-ray Diffraction

a日本原子力研究開発機構, b大阪市立大学, c東京理科大学, d量子科学技術研究開発機構

aJAEA, bOsaka City University, cTokyo University of Science, dQST

- Abstract

-

炭素繊維強化プラスチック(CFRP)とチタン箔(Ti)を交互に積層したCFRP/Ti積層板に機械的曲げ負荷を与え、それに伴う各Ti層のひずみ挙動を放射光X線回折により測定した。実験結果から、CFRP/Ti積層板内の各Ti層の弾性ひずみ挙動が、放射光X線回折によって非破壊的に測定できることが示された。

キーワード: ファイバメタル積層材、CFRP、Ti、放射光X線回折、弾性ひずみ、塑性ひずみ

背景と研究目的:

炭素繊維強化プラスチック(Carbon Fibre Reinforced Plastics; CFRP)は比強度・比剛性に優れるため構造物の軽量化が図れることから、航空宇宙機への適用が進んでいる。しかし、CFRPはその構造上、鳥やひょうの衝突や工具の落下等による面外衝撃によって、層間はく離といった特有の損傷が発生し、これによる強度低下が構造の致命的な破壊につながることが知られている。この問題の解決方法のひとつとして、繊維強化プラスチック(Fibre Reinforced Plastics; FRP)と金属を交互に積層したハイブリッド材料であるファイバメタル積層材(Fibre-Metal Laminates; FML)の研究・開発が進んでいる[1, 2]。このような積層構造を有する材料の層間、層内に発生するはく離やき裂などの損傷評価は、従来、断面観察するかあるいは切断して観察するしかなかったが、最近我々は、試料内部を三次元的に非破壊観察できる放射光ラミノグラフィ技術をFMLに初めて適用し、内部損傷を三次元イメージング可能であることを示した[3, 4]。したがって、損傷状態の詳細な観察が可能になってきている。今後、損傷機構を定量的に検討するためには、材料内部各層の荷重分担割合や応力分布など、三次元的な応力状態に関する情報が必要である。そこで本研究では、放射光X線回折を用いて、CFRPとTi箔を交互に積層したCFRP/Ti積層板のTi各層の応力測定を試みた。具体的には、試験片に機械的曲げ負荷を段階的に与え、負荷の増加に伴う各金属層の弾性ひずみ変化を測定し、変形挙動との関係を検討した。

実験:

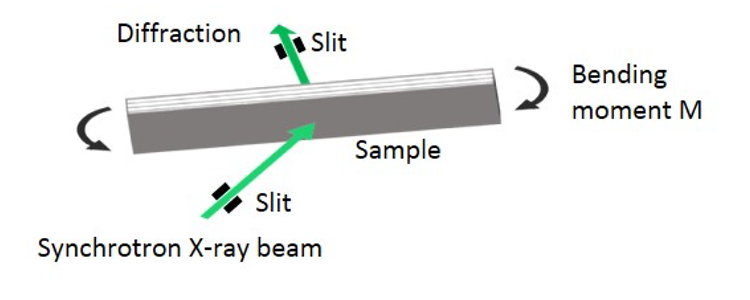

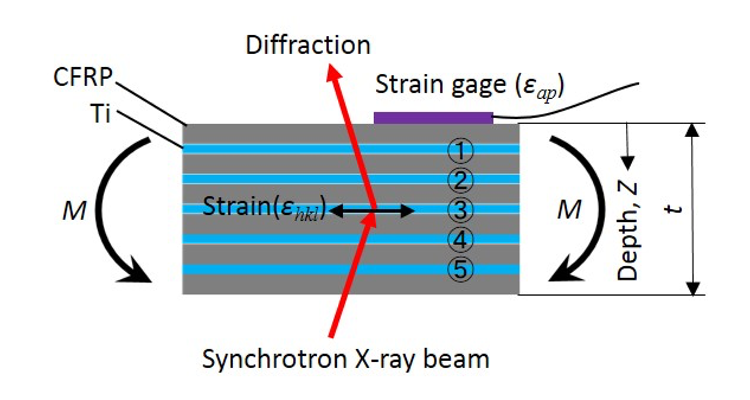

試験片は、炭素繊維/エポキシプリプレグ(厚さ0.15 mm)と純チタン箔(厚さ0.05 mm)を複数積層してオートクレーブにより成形したFMLである。積層構成はトータル21層 [45/0/-45/Ti/90/45/0/Ti/-45/90/Ti/90/-45/Ti/0/45/90 /Ti/-45/0/45] (数字 0、45、90 は炭素繊維の方位。試験片長手方向が 0º)であり、Ti層が5層含まれている。試験片寸法は 100 × 15 × 2.6 mm3 である。回折計は、BL22XUのハッチ3に備え付けの水平タイプのものを用いた。4点曲げ荷重試験機を試料ステージにセットして、試験片にステップ状に曲げ負荷を与えた。曲げ負荷は、試験片の引張側表面に貼付したひずみゲージで測定した。各Ti層のひずみは、図1に示すように、放射光ビームを試験片圧縮側の中央から入射し、試験片を透過して引張側に出てくる回折線(α-Ti 201、回折角 2θ0 = 19.3º)を測定し、式(1)により、回折線のピークシフトを結晶格子ひずみ εhkl に換算して求めた。

![]()

図1. 実験レイアウト模式図

こうして求められるひずみ εhkl は弾性ひずみであり、また、その方向は α-Ti 201 の散乱ベクトル方向すなわち試験片長手方向である。ビームエネルギーは試験片を透過できる 30 keV とし、スリットサイズは W 0.05 × H 0.3 mm2、検出器はCd-Teダイオード検出器とした。図2は測定位置の拡大図であり、試験片を厚み方向にスキャンすることで、各Ti層の測定を行った(この図では3番目のTi層を測定)。各Ti層の番号を、引張側から圧縮側へ順に①、②、③、④、⑤とする。

なお、実験が予定以上に進んだ場合の予備試料として、積層構成が異なる複数のFML試料および標準試料としてのTi箔単体試料、さらに、曲げ試験機にトラブルが生じた場合のために曲げ試験機校正用鉄鋼試験片等を準備したが、本実験の目的達成のためにそれらは必須ではなく、また、マシンタイムの都合もあり、実際にはFML試料1本について測定した。

図2. 測定部詳細

結果および考察:

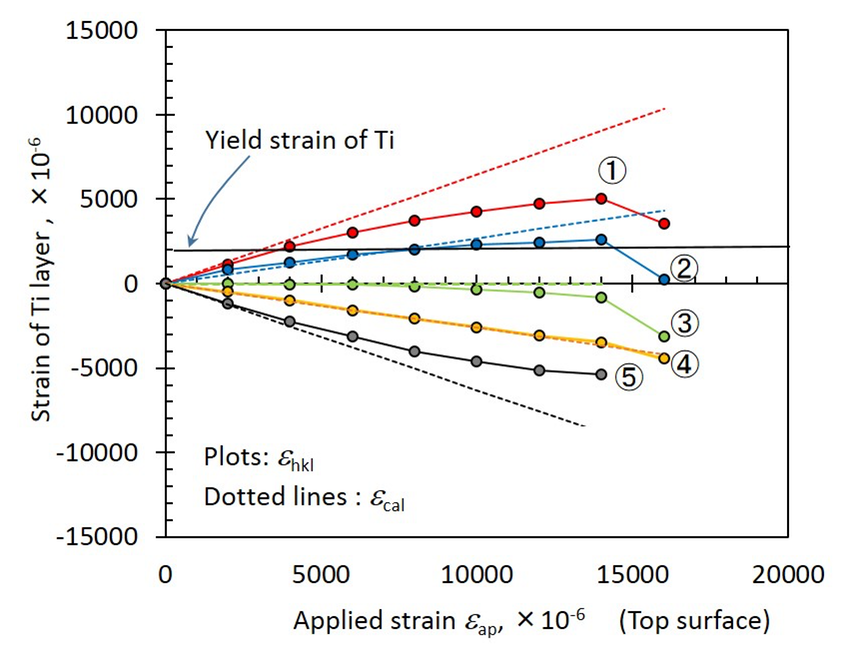

ひずみ測定結果を図3に示す。なお、図3の縦軸は、負荷ひずみゼロからの相対変化量である。負荷ひずみ εap の増大とともに、引張側のTi層①および②では引張側に εhklが増加し、試験片厚さ中央に位置する③では変化が小さく、また、圧縮側に位置する④および⑤では εhkl が圧縮側に増加する様子が測定出来ている。図3における点線は、ひずみが深さ方向に直線分布すると仮定した場合の各Ti層におけるひずみの計算値 εcal であり、式(2)で求めた。

図3. 各 Ti 層における格子ひずみと負荷ひずみの関係

ここで、εap は、引張側表面に貼付したひずみゲージの値、z は引張側表面から各Ti層までの深さ、t は試験片厚さである。全てのTi層で、負荷ひずみ約 0.2% までは、計算値 εcal と実験値 εhkl がほぼ一致しており、試験片全体が弾性変形状態であると考えられる。負荷ひずみ 0.2% 以上では、最大引張側の①および最大圧縮側の⑤で実験値が計算値から外れてくる。純Tiの弾性限度はおおよそ 0.2% 程度であることから、直線から外れてくる主原因はTi層の塑性変形であると考えられる。εhkl は最大で約 0.5% まで増加した。試験片板厚中央に位置する③では、負荷ひずみ約 0.7% から圧縮側にずれ始めており、引張側と圧縮側との非対称な塑性変形、あるいは、CFRP層の割れ、層間すべりなどの不可逆的現象により、中立軸が板厚中心からずれたことを示しているものと考えられる。なお、負荷を 1.4% から 1.6% に上げる途中で、試験片の負荷ピン接触部においてき裂が発生した。したがって、図3における各層の最後の一点では負荷ひずみは試験片に正しく作用しておらず、参考としてプロットしている。

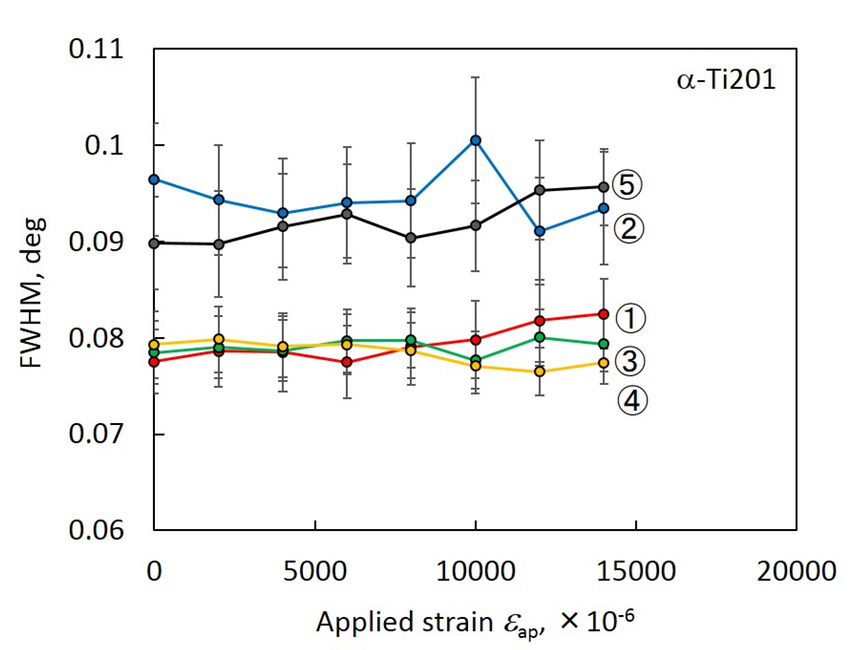

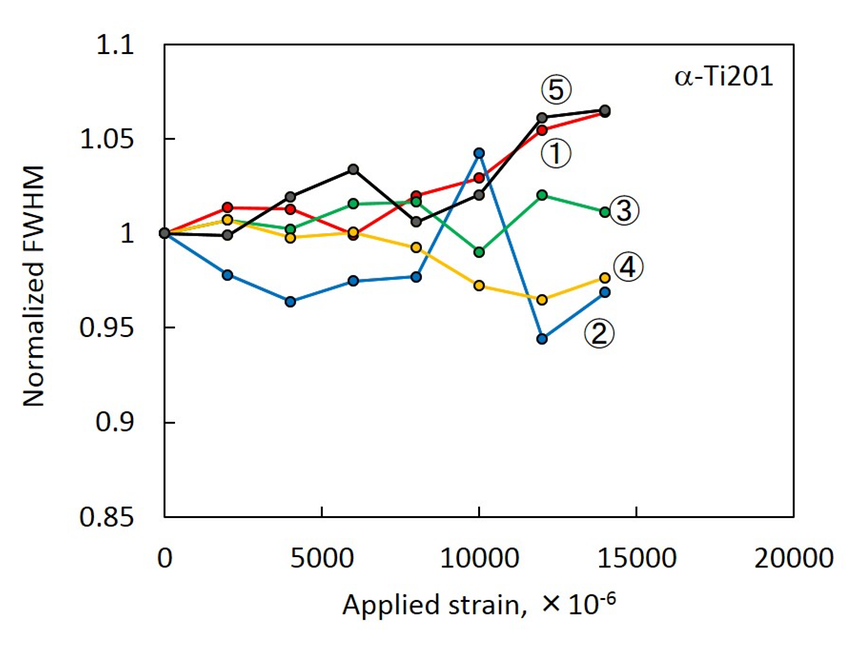

本実験の主目的は弾性ひずみの評価であるが、さらに塑性ひずみも評価できれば、弾性変形以降の破壊までのプロセスを検討するうえで有効である。回折プロファイルの幅は、金属材料の塑性ひずみに伴う転位密度の上昇に対応して増大する場合が多い。そこで、回折プロファイルの半価幅を負荷ひずみで整理した(図4)。最大引張側の①と最大圧縮側の⑤の半価幅は、負荷ひずみとともに増加し、塑性ひずみと対応している可能性がある。なお、半価幅が、比較的大きい②および⑤と、小さい①、③、④とに大きく2グループに別れているが、これは試験片製造段階でTi箔を積層する際に圧延方向が異なっていたものと思われる。図5は、半価幅を初期値で基準化した結果である。 ①および⑤の増加傾向はより明確となるが、一方で、他の層の変化傾向は不明確であり、半価幅による塑性ひずみ評価については今後より詳細に検討する必要がある。

図4. 曲げ負荷に伴う各 Ti 層の回折線半価幅(FWHM)の変化(測定値)

図5. 曲げ負荷に伴う各 Ti 層の回折線半価幅の変化(初期値で規準化)

まとめ:

以上から、FMLの各Ti層の弾性ひずみ挙動が、放射光X線回折によって非破壊的に測定できることが確認された。これは、FMLの損傷後における各層の応力分担あるいは面外荷重時の内部応力分布などの測定が可能になったことを意味し、放射光X線回折が、FMLの変形・損傷メカニズム解明の有力なツールになり得ることが示された。

参考文献:

[1] A. Vlot and J. M. Gunnink, Fibre Metal Laminates: an introduction. Kluwer Academic Publisher, (2001).

[2] J. Sinke, Journal of Materials Science, 41, 6777-6788, (2006).

[3] H. Nakatani et al., Proceedings of 14th Japan International SAMPE Symposium & Exhibition (JISSE-14), (USB memory) (2015).

[4] SPring-8利用課題実験報告書, 課題番号2014A1523, 2013A1212.

ⒸJASRI

(Received: September 21, 2017; Early edition: November 24, 2017; Accepted: December 18, 2017; Published: January 25, 2018)