Volume5 No.2

SPring-8 Section B: Industrial Application Report

X線回折法による半導体パッケージ用熱硬化性封止樹脂/銅リード フレーム界面の残留応力解析および熱時応力変化その場解析2

In-situ Residual Stress Analysis of Semiconductor Packages Comprising Thermosetting Encapsulation Resins and Copper Lead Frame under Thermal Process by X-ray Diffraction. Part 2

住友ベークライト(株)

SUMITOMO BAKELITE CO., LTD.

- Abstract

-

X線回折法による半導体パッケージ用封止樹脂/銅リードフレーム界面の残留応力評価について検討した。これまでの検討より、リードフレームには銅結晶子の配向と深さ方向への応力勾配が存在し、残留応力の評価精度が課題となっていた。そこで今回はリードフレーム表面にめっき処理を施し、上記課題を解決する試料を作製し評価を行った。また光学系をソーラースリットからダブルスリットに変更することで、リードフレームを用いた実パッケージ試料の残留応力評価精度を改善することに成功した。

キーワード: 半導体パッケージ、界面残留応力、リードフレーム、めっき、ダブルスリット

背景と研究目的:

近年の半導体高性能化に伴い、封止樹脂にも更なる耐熱性、電気絶縁性、熱伝導性、耐湿性などの特性が求められ、これらは半導体パッケージの長期信頼性にも影響する重要因子である。弊社においても、次世代パワー半導体用の高耐熱性封止樹脂の研究開発を行っている。この研究における最も重要な課題は、半導体パッケージにおける封止樹脂と金属(配線および基板)界面の密着性である。半導体パッケージ製造工程では、封止樹脂の成形および熱硬化、半田リフローなど様々な加熱工程を経る。半導体パッケージは主に樹脂と金属の複合材料であり、構成材料間の弾性率や線膨張率が異なるため、加熱処理を含む製造工程において材料界面に熱応力が発生する。これら複数の加熱冷却処理による熱履歴によって、封止樹脂と金属に様々な熱応力が発生し、その応力が封止樹脂と金属界面に蓄積されたものが残留応力となり、パッケージの歪みや反りの要因となる。これらは、界面の剥離という半導体パッケージにおける致命的な不良につながる。そこで半導体パッケージ製造工程において発生する熱応力のその場観察によって、応力発生メカニズムを解明できれば、プロセス改善による残留応力制御および界面密着性向上が期待される。これまでに我々はsin2Ψ法[1–4]による封止樹脂/銅界面の残留応力評価を、銅箔を用いたモデル材料にて実施してきた[5–7]。更にこれらの評価技術を実際に製品化されているリードフレーム(以下LF、チップを保持し内部配線として用いられる銅基板)を有する半導体パッケージ(実パッケージ)にも応用展開すべく、採択ビームタイム内にて検討を行ってきた。これまでに我々がSPring-8での評価によって確立した封止樹脂/銅箔界面残留応力評価技術を実パッケージに応用展開することは、高性能材料開発のためには必須である。そして、半導体パッケージの残留応力評価をモデル材料系から脱却し、より実際の製品に近い材料形態での評価を可能とすることで、実パッケージでの剥離発生メカニズムの解明や高信頼性材料開発の加速化が期待できる。

課題番号2016A1775では、実パッケージに生じる封止樹脂/銅板界面の残留応力評価技術の確立を目指し、これまでに我々が確立した2次元検出器を用いたsin2Ψ法による高速評価技術の特徴を活かしたフラットパネル検出器(浜松ホトニクス社製 C7942CA-02)での評価を実施した[8]。しかしながら、フラットパネル検出器のノイズや空気散乱等によりバックグラウンドが高くなったことから、目的の回折環を精度よく検出することが出来なかった。また、シンチレーションカウンターで評価を行ったところ、LF内部の結晶子の配向と、深さ方向への応力勾配が存在することが示唆され、実パッケージでは誤差が大きい評価結果しか得られなかった。そこで今回は配向や深さ方向の影響を低減するために、LFにめっき処理を施した試料を作製し評価を実施した。また、残留応力を精度よく評価するために、測定条件の検討も行った。

実験:

半導体パッケージ試料として、LF(50 mm × 50 mm × 350 μm)にCuめっき処理を施し、厚さ25 μmのめっき層を形成した。めっきの厚みは、25.0 keVのX線が入射角(θ) 17.4°で照射された場合の侵入深さを計算し、LF層にまでX線が透過しないように設定した。めっき処理したLF上に半導体パッケージ用封止樹脂(820 μm)を成形し、175°Cで熱硬化させた。X線回折測定はBL19B2ビームラインのHUBER社製多軸回折計を用いて行い、入射X線エネルギーは25.0 keV、ビームサイズ(スリット形状)は縦0.2 mm x 幅6 mm に設定した。課題番号2016A1775の検討より、フラットパネル検出器での評価は解析精度が低くなることが判明しているため、本検討では検出器にシンチレーションカウンターを用いた。検出器前にはソーラースリット(長さ300 mm、ブレード間隔0.5 mm、発散角0.13°、ブレード厚み0.05 mm)を設置した。解析はsin2Ψ法の側傾法により行い、sin2Ψ法におけるオフセット角(Ψ)は、0.0, 13.6, 24.1, 31.8, 38.6, 41.8, 45.0°とした。残留応力計算に用いる銅板の弾性率(E)とポアソン比(ν)はE = 130.0 GPa, ν = 0.343 とした[9]。

結果および考察:

(1) Cuめっき処理LFの結晶子配向状態の確認

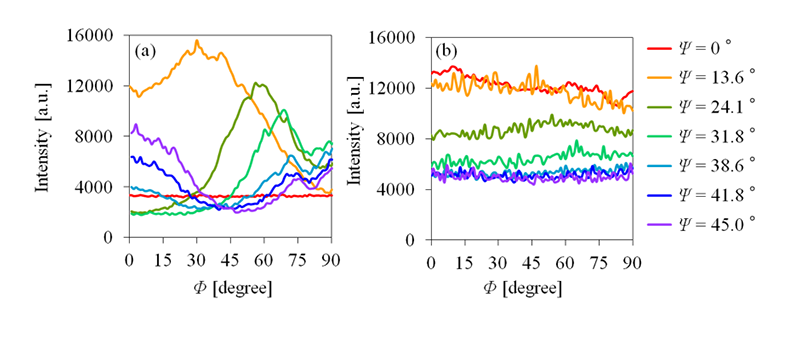

LF単体を用い、めっきによるCu結晶子の配向状態を確認するために検出器アーム角(tth)を25.0 keVにおける無歪のCu(331)面の回折角である34.8°に設定し、それぞれのΨにおいて試料面法線を軸とした面内回転(Φ)をさせながら、Cu(331)面の回折強度を測定した結果を図1に示す。めっき未処理LFは回折強度のΦ依存性が確認されたのに対し(図1(a))、めっき処理LFではΦ依存性は確認されなかった(図1(b))。このことから、めっき処理により入射X線がLF層まで侵入することを防ぎ、めっき層のCu結晶子の回折のみを得ていること、まためっき層のCu結晶子は配向しておらず、無配向膜を形成できていることが確認された。

(2) 実パッケージの残留応力測定条件検討

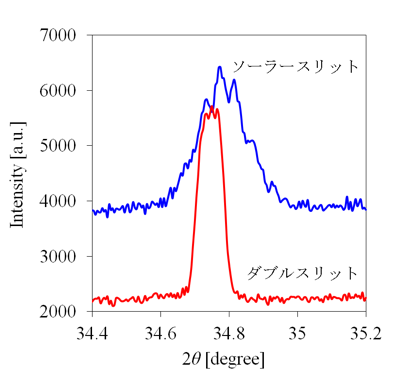

めっき処理LFに樹脂を成形した試料についてsin2Ψ法による残留応力評価を行った。残留応力値は回折プロフィールから得られる2θ-sin2Ψ線図の近似直線の傾きより計算できるため、その推定値の精度は近似直線の傾きの精度を反映する。測定の結果、予想に反してめっき処理試料では2θ-sin2Ψ線図の直線性が低く、応力値は引張方向に29.0 ± 39.9 MPa (相対標準偏差138%)と算出され、誤差の大きな結果となった(図2(a))。また、めっき未処理試料では結晶子が配向しているため、試料に対するX線の入射方向により異なる応力値を示すが、めっき処理試料ではX線の入射方向によらず同様の応力値を示した。このことからも、めっき処理試料は配向の影響を低減できている一方で、誤差を大きくする他の要因の存在が示唆された。この要因を調査するために、めっき処理試料の回折プロフィールを観察すると、ピークトップが周期的に複数に割れる形状をしていることが判明した(図3 (ソーラースリット))。更に、このピークトップの分裂挙動を詳細解析すると、試料種やΨによらず、2θ = 34.70, 34.75, 34.80, 34.85°の検出位置での強度低下によって生じるものであることが明らかとなった。この要因としてソーラースリットのブレードの影による影響が考えられた。すなわち、回折X線(縦幅0.2 mm)の検出強度は、回折X線の全てがブレード-ブレード間(幅0.5 mm)を通過したときと比較して、一部がブレード(厚さ0.05 mm)により遮られた場合に最大75%まで検出強度低下が生じることより、ピークトップの分裂はブレードにより回折線が遮られておこる可能性が考えられた(図4)。そこでソーラースリットを外し、受光スリット(RS)と散乱スリット(SS)のダブルスリット光学系の仕様へ変更し、RSとSSの開口サイズをそれぞれ6 mmから1.5 mmに狭めて測定を行った。その結果、ピークトップの分裂は抑制され(図3 (ダブルスリット))、2θ-sin2Ψ線図の直線性が改善し、圧縮方向に140 ± 37 MPa (相対標準誤差26%)と誤差が大きく低減する結果となった(図2(b))。すなわち、スリット条件により測定精度を高めることで、誤差を小さくすることができ、今回の入射ビームサイズでの実パッケージの応力解析ではダブルスリット光学系が有効であることが確認された。

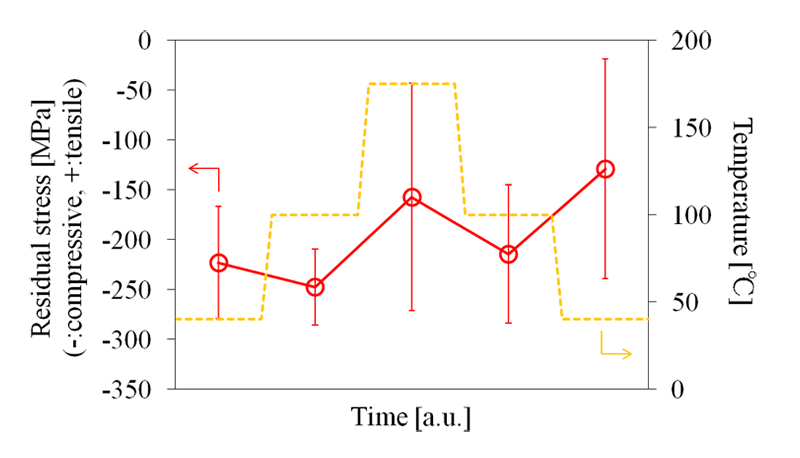

(3) 実パッケージの加熱時残留応力その場解析

アントンパール社製加熱ステージ(DHS 1100)を用いてめっき処理LFを有する実パッケージ試料の加熱時のその場解析を実施した。その結果を図5に示す。試料はステージサイズに合わせ20 mm × 20 mmに切り出したものを使用した。測定温度を40, 100, 175°C で実施し、40°C から100°C への昇温時は圧縮方向に223 ± 56 MPaから248 ± 38 MPaへ増加、更に175°C まで加熱すると157 ± 114 MPaまで低下した。また降温過程では同様の挙動を示した。この熱時の応力変化挙動はCTEから計算される封止樹脂と銅の歪み量差ともおおよそ一致しており、実パッケージ試料においても加熱時の応力評価が可能であることを支持している結果である。

図1. 各ΨにおけるCu(331)面回折強度のX線入射方向依存性

(a)めっき未処理LF, (b)めっき処理LF

図2. めっき処理試料の2θ-sin2Ψ線図

(a)ソーラースリット光学系、(b)ダブルスリット光学系

図3. Ψ = 0°におけるめっき処理試料のCu(331)面の回折プロフィール

図4. 回折X線とソーラースリットのサイズ

(a)回折X線がブレードに遮られない場合、(b)遮られる場合

図5. めっき処理試料の熱時残留応力評価結果

今後の課題:

本検討により、実パッケージ試料の残留応力評価ではスリット条件が測定精度に影響しており、応力解析の精度へも反映されることが判明した。また、めっき処理によりLF内部結晶子の配向と応力勾配の影響を低減させることが可能であることを見い出し、めっきの処理条件を最適化することで、配向や応力勾配のあるLFを用いた実パッケージ試料でも残留応力を評価できる可能性が示唆された。今後の課題としては、樹脂差による僅かな応力差を観測できるレベルに測定精度を高めることが求められ、スリット条件などの光学条件の最適化検討が必要と考えている。

参考文献:

[1] 田中啓介 他, "放射光による応力とひずみの評価", 及川清, 養賢堂, 東京 ,56–60 (2009) .

[2] 田中啓介 他, "残留応力のX線評価—基礎と応用—", 及川清, 養賢堂, 東京 ,121–144 (2006).

[3] K. Nakamae et al., J. Appl. Polym. Sci., 40,2231 (1990).

[4] T. Nishino et al., J. Appl. Polym. Sci., 45, 1239 (1992).

[5] 若林みどり 他, SPring-8/SACLA利用研究成果集, 3(2),589 (2015).

[6] 若林みどり 他, SPring-8/SACLA利用研究成果集, 5(1),124 (2017).

[7] 若林みどり 他, SPring-8/SACLA利用研究成果集, 5(1),141 (2017).

[8] 加々良剛志 他, SPring-8利用課題実施報告書: 2016A1775.

[9] 小出昭一郎, "物理学", 真喜屋実孜, 裳華房, 東京 ,89 (2003) .

ⒸJASRI

(Received: February 21, 2017; Early edition: June 23, 2017; Accepted: July 18, 2017; Published: August 17, 2017)