Volume5 No.2

SPring-8 Section B: Industrial Application Report

X線回折法による半導体パッケージ用熱硬化性封止樹脂/銅リード フレーム界面の残留応力解析および熱時応力変化その場解析

In-situ Residual Stress Analysis of Semiconductor Packages Comprising Thermosetting Encapsulation Resins and Copper Lead Frame under Thermal Process by X-ray Diffraction.

住友ベークライト(株)

SUMITOMO BAKELITE CO., LTD.

- Abstract

-

X線回折法による半導体パッケージ用封止樹脂/銅リードフレーム界面の残留応力評価について検討した。これまでに我々が検討してきた封止樹脂/銅箔界面の残留応力評価技術を、実際に製品化されている半導体パッケージ(実パッケージ)に近い形態の試料へ応用展開すべく、銅基板であるリードフレームに樹脂を成形した試料を用いて残留応力評価を実施した。しかしながら、リードフレームには銅結晶子配向と深さ方向への応力勾配が存在し、これらが界面残留応力の解析精度に大きく影響していることが明らかとなった。実パッケージでの評価を行うためには、リードフレーム種の選定や測定条件の最適化が今後の課題である。

キーワード: 半導体パッケージ、長期密着信頼性、界面残留応力、リードフレーム、配向

背景と研究目的:

近年の半導体高性能化に伴い、封止樹脂にも更なる耐熱性、電気絶縁性、熱伝導性、耐湿性などの特性が求められ、これらは半導体パッケージの長期信頼性にも影響する重要因子である。弊社においても、次世代パワー半導体用の高耐熱性封止樹脂の研究開発を行っている。この研究における最も重要な課題は、半導体パッケージにおける封止樹脂と金属(配線および基板)界面の密着性である。半導体パッケージ製造工程では、封止樹脂の成形および熱硬化、半田リフローなど様々な加熱工程を経る。半導体パッケージは主に樹脂と金属の複合材料であり、構成材料間の弾性率や線膨張率が異なるため、加熱処理を含む製造工程において材料界面に熱応力が発生する。これら複数の加熱冷却処理による熱履歴によって、封止樹脂と金属に様々な熱応力が発生し、その応力が封止樹脂と金属界面に蓄積されたものが残留応力となり、パッケージの歪みや反りの要因となる。これらは、界面の剥離という半導体パッケージにおける致命的な不良につながる。そこで半導体パッケージ製造工程において発生する熱応力のその場観察によって応力発生メカニズムを解明できれば、プロセス改善による残留応力制御および界面密着性向上が期待される。これまでに我々はsin2Ψ法[1–4]による封止樹脂/銅箔界面の残留応力評価を検討し、樹脂と銅箔界面の残留応力が熱プロセス過程において大きく変化することを明らかとした。更に2次元検出器Pilatus 300Kを用いることで、応力変化を数分オーダーで解析する新たな評価技術を確立した[5, 6]。これらの評価技術を、実際に製品化されている半導体パッケージにも応用展開することは高性能材料開発のためには必須である。そこで本検討では、我々がこれまでに確立した2次元検出器を用いたsin2Ψ法による高速評価技術の特長を活かし、リードフレーム(LF, チップを保持し内部配線として用いられる銅基板)を有する実パッケージに生じる封止樹脂/銅界面の残留応力の評価技術確立を目指す。これにより、半導体パッケージの残留応力評価をモデル材料系から脱却し、より実際の製品に近い材料形態での評価が可能となり、実パッケージでの剥離発生メカニズムの解明、高信頼性材料開発の加速化が期待できる。

実パッケージを用いた評価技術課題として試料厚が挙げられる。これまでの厚さ10 μmオーダーの銅箔を用いた評価では、銅箔側からのX線入射により樹脂/銅界面の評価が可能であったが、厚さ100 μmオーダーのLFでは樹脂側からのX線入射が必要となる。また、封止樹脂はシリカフィラーを含むため、LFとの界面情報を得るためには25 keV程度の高エネルギーX線を用いる必要がある。Pilatus 300Kを用いた応力評価では、X線エネルギー8 keVで2θ = 138°に観測されるCu(331)面の回折ピークを用いて解析を行ってきたが[6,7]、高エネルギーX線を用いることで銅の回折角が低角側にシフトするとともに、格子歪によるピークシフトも僅かとなる。Pilatus 300K検出器のピクセルサイズ172 μm/pixelでは、低角側に検出される銅の僅かな回折ピークシフトを捉えることが困難となるため、今回の検討ではピクセルサイズ50 μm/pixelのフラットパネル検出器を用い、実パッケージでの応力評価について検討した。

実験:

半導体パッケージ試料として、LF (50 mm × 50 mm × 350 μm)上に半導体パッケージ用熱硬化性封止樹脂(820 μm)を成形し、175°Cで熱硬化させた。X線回折測定はBL19B2ビームラインのHUBER社製多軸回折計を用いて行い、入射X線エネルギーは25.0 keV、ビームサイズ(スリット形状)は縦1 mm × 幅1 mm に設定し、検出器には12 bitフラットパネル(C7942CA-02, 浜松ホトニクス社製)、もしくはシンチレーションカウンターを用いた。解析はsin2Ψ法の側傾法により行い、sin2Ψ法におけるオフセット角(Ψ)は、0.0, 13.6, 24.1, 31.8, 38.6, 41.8, 45.0°とした。残留応力計算に用いる銅の弾性率(E)とポアソン比(ν)はE = 130.0 GPa, ν = 0.34とした[8]。またフラットパネルの各ピクセル位置(a, b)における回折角(2θ)は、検出器アーム角(tth)、tth = 0°で観測されるダイレクトビーム座標(a0, b0)、および(a0, b0)におけるカメラ距離の関数として算出した。加熱測定はアントンパール社製試料加熱ステージDHS1100を用い、半導体パッケージの熱処理工程を想定した40–175°Cの昇降温過程における、40, 70, 100, 130, 175°Cでの応力測定を試みた。

結果および考察:

検出器アーム角を25.0 keVにおける無歪のCu(331)面の回折角である34.8°に設定し、フラットパネル検出器を用いて測定を試みたところ、目的の回折環は観測できなかった。これは使用したフラットパネル検出器のバックグラウンドが高いことと、複数あるCuの回折面のなかで回折強度の弱いCu(331)面を解析に用いたことが要因であると考えた。そこで入射角を走査することで観測可能な回折面の検証を行った結果、本測定条件で測定可能な最も広角側の回折面は、2θ = 26.0°で観測されたCu(311)面であることが判明した。この回折環を用いて残留応力(σ)の解析を行ったところ、圧縮方向にσ = 86.0 ± 104.5 MPa (相対標準誤差121%)と算出され、非常に誤差の大きな結果となった。この理由としては、検出器のノイズや空気散乱、寄生散乱などによってバックグラウンドが高くなったことが一因であり、回折強度が小さいピークの僅かなシフトをとらえることが困難であったためと考察した。そこで、検出器をフラットパネルからシンチレーションカウンターへ変更し、2θ = 34.8°で観測されるCu(331)面を元に残留応力評価を行った。しかしながら、各Ψの回折プロフィールから得られた2θ-sin2Ψ線図は直線性が低く、残留応力推定値の誤差が大きな結果となった。そこで、この要因を調査するために以下に記載する2つの検証を実施した。

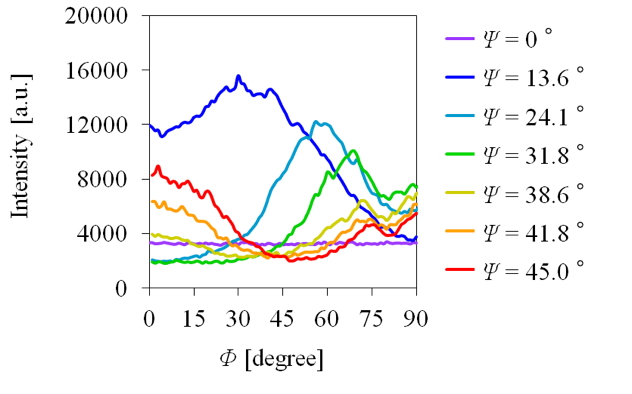

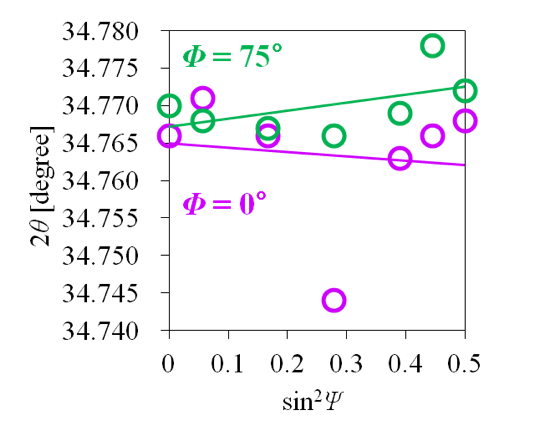

Ⅰ. 銅結晶子配向の検証:LF単体を用い、検出器をtth = 34.8°に固定し、それぞれのΨにおいて試料面法線方向を軸とした面内回転(Φ)をさせながら、Cu(331)面の回折強度を測定した結果を図1に示す。Ψ = 0°以外では回折強度のΦ依存性が確認され、LF内部の銅結晶子が配向していることが明らかとなった。sin2Ψ法において残留応力を精度よく評価するには、金属結晶子が無秩序に配置された状態が望ましいとされている[2]。X線をΦ = 0°の方向から入射し残留応力評価を試みた結果、σ = 15.3 ± 54.7 MPa (相対標準誤差357%)と算出された。一方、Φ = 0°と比較して配向の影響が弱いと考えられる Φ = 75°からX線を入射した結果、2θ-sin2Ψ線図の直線性が改善され、応力はσ = 29.1 ± 21.4 MPa (相対標準誤差73.5%)と算出された(図2)。しかしながら、依然として誤差が大きいことより、銅結晶子配向以外の要因も存在すると推定される。

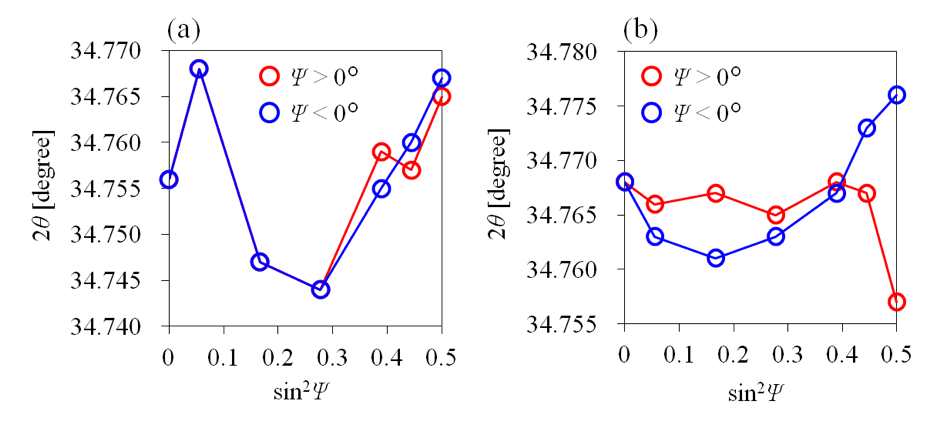

Ⅱ. 深さ方向への応力勾配の検証:Ψを0–45°傾斜だけでなく、−45– 0°の負の方向へも傾斜させて評価することで、深さ方向の応力勾配の存在の確認を行うことが可能である[2]。樹脂付きLFにて評価を行った結果、正と負それぞれに傾けた場合の結果は重なるが、非直線の2θ-sin2Ψ線図が得られた(図3(a))。2θ-sin2Ψ線図が非直線になる場合、深さ方向の応力勾配の存在が示唆される。また別の試料では、正と負の傾斜結果が重ならず、線対称的に蛇行した結果(図3(b))も観測され、試料面法線方向への応力軸の存在も示唆された。sin2Ψ法は平面応力を仮定した解析であるため、試料面法線方向の応力が存在すると解析が困難となる。

以上の結果から、本検討で用いた実パッケージ用LFには銅結晶子配向と深さ方向の応力勾配が存在し、これらがsin2Ψ法で誤差が増大した要因と考察した。基本的なsin2Ψ法での実パッケージ評価限界であると考えられるため、実パッケージでの評価を行うためには、LF種の選定や侵入深さを考慮した評価法など測定条件の最適化が今後の課題である。なお、熱時応力変化のその場解析も検討したが、これらのLFの課題により評価可能なデータが得られなかった。

図1. 各ΨにおけるX線入射方向Φ依存性

図2. 2θ-sin2Ψ線図のΦ依存性

図3. 樹脂付きLFの2θ-sin2Ψ線図

(a)2本が重なるが非直線となる試料、(b) 2本が重ならず線対称に蛇行する試料

今後の課題:

本検討により、実パッケージを想定した樹脂付きLFを用いたsin2Ψ法による残留応力評価では誤差の大きな結果しか得られず、基本的なsin2Ψ法での評価限界であることが示唆された。これはLF内部の銅結晶子の配向と、深さ方向へ応力勾配が存在することが要因と考えられる。また、2次元検出器を用いた評価においては、応力算出に用いる最適な回折ピークの選定、検出するための条件検討に多くの時間を要した。そのため、当初計画していたLF種による影響調査を実施することはできなかった。今後の方策としてはLF表面のめっき処理やLFの熱処理などによる銅結晶子配向や深さ方向応力勾配の影響を低減した試料作製、侵入深さを考慮した評価手法の検討が必要と考えている。これらの課題を解決した後に、LF種の検討、熱時応力変化のその場解析を進める予定である。

参考文献:

[1] 田中啓介 他, "放射光による応力とひずみの評価", 及川清, 養賢堂, 東京 , 56–60 (2009) .

[2] 田中啓介 他, "残留応力のX線評価-基礎と応用-", 及川清, 養賢堂, 東京 , 121–144 (2006) .

[3] K. Nakamae et al., J. Appl. Polym. Sci., 40, 2231 (1990).

[4] T. Nishino et al., J. Appl. Polym. Sci., 45, 1239 (1992).

[5] 若林みどり 他, SPring-8/SACLA利用研究成果集, 3(2), 589 (2015).

[6] 若林みどり 他, SPring-8/SACLA利用研究成果集, 5(1), 124 (2017).

[7] 若林みどり 他, SPring-8/SACLA利用研究成果集, 5(1), 141 (2017).

[8] 小出昭一郎, "物理学", 真喜屋実孜, 裳華房, 東京 , 89 (2003) .

ⒸJASRI

(Received: February 21, 2017; Early edition: June 23, 2017; Accepted: July 18, 2017; Published: August 17, 2017)