Volume5 No.2

SPring-8 Section B: Industrial Application Report

マイクロX線回折によるリチウムイオン電池正極活物質の単粒子構造解析

Single Particle Structural Characterization of Cathode Materials for Lithium Ion Battery by Micro X-ray Diffraction

(株)住化分析センター 技術開発センター

Sumika Chemical Analysis Service, Ltd. Technology Innovation Center

- Abstract

-

リチウムイオン2次電池をはじめとした高性能蓄電池の実現を目指し、新規活物質の開発が盛んにおこなわれているが、そのためには活物質の本質的な特性を理解することが重要である。そこで電極活物質単粒子のその場(in situ)X線回折(XRD)法開発を目指し、マイクロX線ビームを用いたXRD測定を実施した。実験では専用の充放電セルを作製し、正極活物質にLiCoO2単粒子を用いたセルが電池として動作することを確認した。さらに、単粒子のXRD測定を行い、電池として電解液中に浸漬した状態でもLiCoO2単粒子の回折パターンを得ることができた。

キーワード: リチウムイオン2次電池、活物質、単粒子、XRD

背景と研究目的:

高性能蓄電池の実現を目指し、電極材料である新規活物質の開発が盛んにおこなわれているが、そのためには活物質の本質的な特性を理解することが重要である。バインダーや導電助剤、電極シート内の空隙など活物質本来の性能とは異なる要因により電子移動やLiイオン拡散が制御されている系ではその達成は難しい。そのため、活物質単粒子を用いた電池特性や構造変化に関する研究がおこなわれている。例えば、光学顕微鏡と集電プローブを用いた単粒子充放電システムによる充放電挙動の確認[1,2]やラマン分光法による活物質単粒子の充放電に伴う構造変化の確認[3]等である。また、近年ZrO2やAl2O3等によって活物質表面を被覆することで電池性能が向上するということが報告されている[4]。しかしながら、表面被覆が電池特性の向上に本質的にどう寄与しているのかという被覆効果メカニズムは未解明である。そのため、活物質表面被覆による蓄電池の特性向上は、経験則に基づいた方法がほとんどであり、現状では分析測定による明確な指針が存在していない。活物質のさらなる性能向上を目指すためには表面被覆の効果を詳細に解析する手法が必要である。そこで電極活物質単粒子のその場(in situ)X線回折法開発を目指し、専用充放電セルの設計ならびに放射光マイクロX線ビームを用いたXRD測定検討を実施した。

実験:

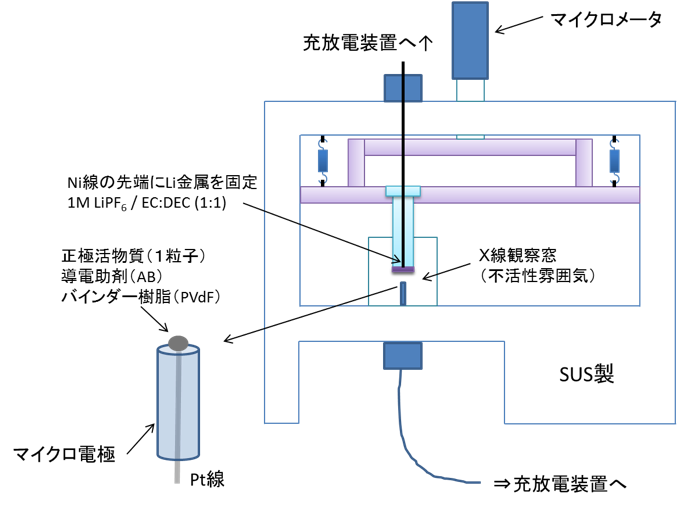

(1) 単粒子in situ XRD測定用セルの作製

グローブボックス内(不活性雰囲気下)で、北斗電工製のマイクロ電極(Pt、ϕ10 μm)先端にマイクロサポート社製のマイクロマニピュレータシステムを用いて粒径10 - 20 μmのコバルト酸リチウム(LiCoO2)粒子一粒を載せた。載せた後、マイクロマニピュレータシステムのタングステンプローブで活物質を押さえ、導電助剤とバインダー樹脂の混合物(1wt%AB+1wt%PVDF/NMP溶液)をマイクロインジェクターで滴下した。その後、50°Ϲで3h程度真空乾燥し、図1に示すセル下側に活物質を固定したマイクロ電極をセットする。負極は、Ni線の先端にLi金属を固定したものを用意し、図1のセル上部のセラミックスフィルタ付きガラスキャピラリにセットし、マイクロメータでマイクロ電極側に接近させる。最後に電解液として1M LiPF6 / EC:DEC (1:1)をガラスキャピラリに注入し、密閉したものを図1の単粒子セルとして供した。セルの窓材には、X線の透過性とガス雰囲気の遮断性に優れた高バリア性樹脂フィルム(シクロオレフィンポリマー(COP)樹脂)を用いた。

図1 単粒子in situ XRD測定用セルの概要

(2)in situ XRD測定

XRD測定検討は、SPring-8 BL40XUにて実施した[5]。X線ビームサイズは、2 μm × 4 μm、エネルギーは16 keV(λ=0.78203 Å)とし、マイクロビームX線が図1のセル観察窓の正極活物質部分に照射するように光学顕微鏡で光軸調整した。検出器はCCD検出器(リガク製Saturn724)を用い、カメラ長は34.05 mmとした。設定方法は、既知物質(ルビー)の単結晶を測定し、その格子定数の精密化パラメータに基づいて調整した。露光時間は5 sとして回折X線を検出した。

結果および考察:

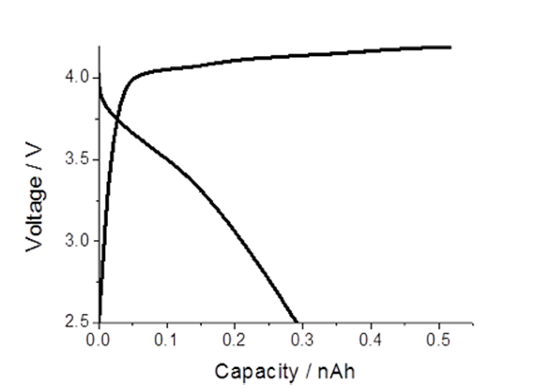

まず、作製した単粒子測定用電池セルの動作確認を行った。図2に測定セルを用いたLiCoO2単粒子の充放電曲線を示す。電流値は2 nA、充電電圧および放電電圧はそれぞれ4.2 Vおよび2.5 Vとした。充電容量、放電容量はそれぞれ0.52 nAh、0.29 nAhであった。充放電効率はやや低いものの、作製したセルが電池として動作することが確認できた。

図2 LiCoO2単粒子の充放電曲線

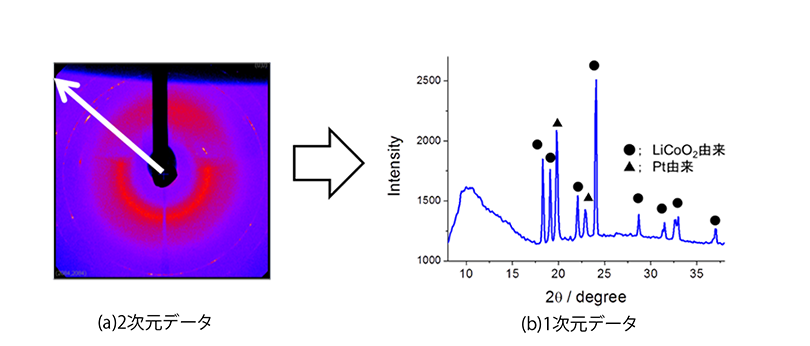

次にセル内に固定した約ϕ15μmの活物質単粒子中心部にX線を照射し、XRD測定を行った。得られたX線回折パターンを図3に示す。

図3 電解液中のLiCoO2単粒子のXRDパターン

測定はLiCoO2粒子が電解液に含浸した状態で行った。得られた図3(a)のデバイシェラー環において、LiCoO2由来の回折ピークが比較的明瞭に観測された矢印方向の2θ=5-40°範囲から図3(b)の1次元化したXRDパターンを抽出した。図3(b)の●印で示したピークがLiCoO2に由来するピークで、▲印で示したピークは白金線由来である。このことから電解液中においてもLiCoO2単粒子の回折パターンを得ることが可能であることが確認できた。

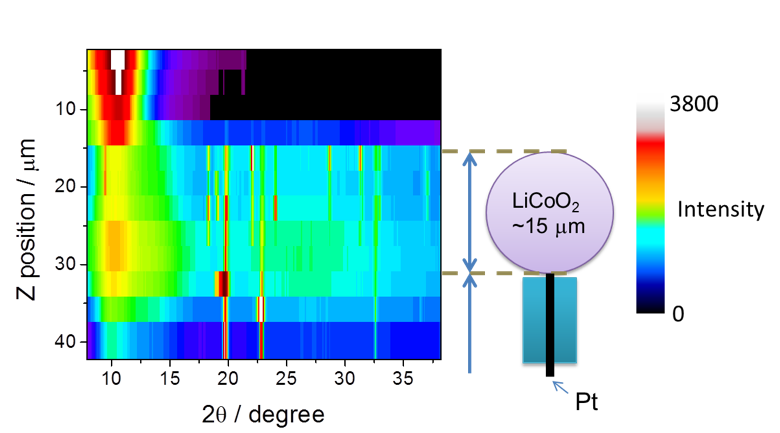

次に、一つの粒子の中で場所ごとの区別を行うため、X線を活物質に照射する位置を変えながらXRD測定を行った。図4にZ方向に3.25 μmずつ動かしながら測定した結果を示す。

図4 Z位置を変えながら測定したLiCoO2単粒子の回折パターン

図中において回折強度が高い部分を赤で示す。Z位置の数値が小さい程高い位置にあることを示している。Z位置がおよそ15 - 30 μmの位置ではLiCoO2の回折パターンが観測されたが、LiCoO2の中心付近から下側の測定位置ではマイクロ電極由来のPtの回折パターンが観測された。これは、測定中における試料ドリフトの影響ではないかと推察したが、断定には至らなかった。LiCoO2由来の回折ピークが観測された15 μmの範囲の中で各ピークの強度が高さによって変化していた。これは一つの粒子の中で異なる方向を向いた結晶子が存在しているためである。このことは単粒子の中で場所を区別してXRD測定を行うことに成功したことを示している。

以上より、我々はリチウムイオン電池の正極材料単粒子を充放電することのできるセルを開発し、そのセルを用いて電解液中でマイクロビームXRD測定を行うことに成功した。XRD測定を充放電しながら行うことで、活物質単粒子の結晶構造の充放電中におけるその場解析が可能になる。従って、本技術により電極材料の持つ特性と構造に関する評価や活物質自体の劣化メカニズムの解析を、電極シートを作製するこれまでの手法[6]とは異なるアプローチで検討できると考えられる。

今後の課題:

電極活物質単粒子のその場(in situ)X線回折法開発を目指し、専用充放電セルの設計ならびに放射光マイクロX線ビームを用いたXRD測定検討を実施した。その結果、正極活物質としてLiCoO2粒子を使用した単粒子測定用電池セルの作製と充放電に成功し、X線を活物質に照射する位置を変えながらXRD測定する事ができた。LiCoO2由来の回折ピークが検出された約15 μmの範囲で、異なる方向を向いた結晶子に由来する強度の変化が認められた。以上の結果より、マイクロX線のビーム径を活物質のサイズよりも小さくすることで、一つの活物質粒子の中で場所を区別してXRD測定できることが判明したが、充放電中の活物質のドリフトのため、in situ回折パターンを得る事までには至らなかった。活物質が安定した状態で測定することが出来れば、近年盛んに研究されているZrO2やAlO2による表面被覆による活物質性能の向上について、そのメカニズムを解明し、さらなる高性能材料開発を支援する事が出来ると思われる。

謝辞:

本研究はNEDO「次世代蓄電池材料評価技術開発」の助成を受けて行われました。

参考文献:

[1] I.Uchida et al., J.Power.Sources. 68, 139 (1997).

[2] K. Dokko et al., J. Power Sources. 189, 783 (2009).

[3] K. Dokko et al., J. Phys. Chem. B. 107, 12549 (2003).

[4] B. J. Hwang et al., J.Power Sources, 195, 4255 (2010).

[5] N. Yasuda et al., J. Synchrotron Red., 16, 352 (2009).

[6] T. Ohzuku, A. Ueda, J.Electrochem.Soc., 141, 2972 (1994).

ⒸJASRI

(Received: February 14, 2017; Early edition: May 25, 2017; Accepted: July 18, 2017; Published: August 17, 2017)