Volume5 No.2

SPring-8 Section B: Industrial Application Report

低温XAFS測定自動化システムの開発

Application of Automatic System for Low Temperature XAFS Measurement

(公財)高輝度光科学研究センター

JASRI

- Abstract

-

低温雰囲気下におけるXAFS測定の高効率化及び利便性の向上を目的に、低温XAFS測定を自動化するプログラムを開発した。これにより、異なる測定温度が最大で10点、試料数が最大で15個の低温雰囲気下でのXAFS測定を自動で行うことが可能となった。

キーワード: XAFS、低温、自動化

背景と研究目的:

大型放射光施設(SPring-8)の産業利用ⅡビームラインBL14B2は、放射光の産業利用の促進を目的としたビームラインである。この実験ハッチでは、産業界ユーザーの多いXAFS測定のための試験装置が設置されており、広範な利用者の要求に応えることが要請されている。その中で、低温冷凍機は低温雰囲気下でのXAFS測定を行うために導入されている。低温雰囲気下でXAFS測定を行うことでDebye-Waller因子を減衰させることができ、EXAFS振動の減衰が抑えられる。これにより、室温で測定したデータに比べてEXAFS振動のS/Nが向上する、フーリエ変換後の動径構造関数において高結合長側までのピークが観測できる、といった利点が生じる。

現在、複数試料の低温温度可変測定の自動化を目指し装置改良を行っている。以前我々は、BL14B2では従来よりも冷却性能の高い低温冷凍機(岩谷瓦斯社製、型式:HE05)を導入し、試料ホルダーに一度に取り付けられる試料数を5個から15個に増やすことで、試料交換に伴う測定時間のロスを減らせるように改善した[1]。しかしながら、試料ホルダーに取り付ける試料数を従来よりも増やした場合、試料毎の位置及び測定温度の調整が煩雑になり、XAFS測定初心者の多い産業利用分野のユーザーにとっては扱いづらいものとなる。そこで本実験では、測定試料の位置調整、温度調整、測定条件の設定を自動化するシステムを開発し、動作試験を行うことを目的とする。低温XAFS測定の自動化システムを構築することで、試料交換や測定温度切り替えの手間を簡略化することができ、測定の利便性の向上、及び測定に必要な時間の短縮に繋がる。これにより、低温XAFS測定を利用するユーザーの拡大が期待できる。

実験:

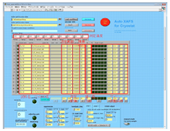

本実験では、図1のような低温XAFS測定自動化プログラムとそれに連携する温度コントローラ制御プログラム、試料位置を調整するために低温冷凍機支持ステージの制御プログラムを用いて、低温雰囲気下での自動XAFS測定を行った。このプログラムでは試料ホルダーに取付けた15個の試料に対し、異なる温度(最大10点)、試料名、ファイル名、測定範囲・間隔、積算時間、繰り返し回数、ゲイン調整条件を設定し、自動でQuick XAFS測定を行うことが可能である。低温冷凍機はビームライン常設のものを使用し、試料ホルダーは図2のように3行×5列の計15個の試料が取付け可能なものを低温冷凍機に取付けた。試料ホルダー温度の計測にはシリコンダイオードセンサー(Lake Shore社製、DT-670-CU(校正付))を用いた。温度センサーは試料ホルダーの下部側面に取付け、温度コントローラ(Lake Shore社製、335型)を用いて試料ホルダーの温度をPID制御した。測定試料は、Cu箔、Fe箔、Fe3O4、α-Fe2O3、FeO、NiFe2O4、Co箔、Co3O4、CoOを用いた。データ解析にはXAFS解析プログラムAthena、Artemis[2]、及びFEFF8.4[3]を用いた。温度コントローラ制御プログラムでは、1秒毎に温度センサーから温度を読み取り、近接15秒間の温度の平均が温度コントローラ設定温度の±0.3 K、近接15秒間の温度の分散が0.001 K2となった時点でXAFS測定を開始するように設定を行った。

図1. 低温XAFS測定自動化プログラム 図2. 試料ホルダー

結果および考察:

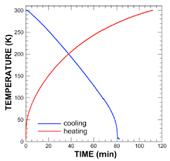

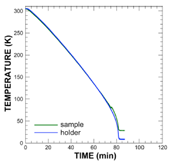

図3に冷凍機を室温から最低温度(4.2 Kに設定)まで冷却した場合、最低温度から室温まで加熱した場合の試料ホルダーの温度変化を示す。室温から最低温度までの到達時間は約80分、最低温度から室温までの到達時間は約110分であった。また、この時の最低到達温度は約7 Kであった。次に、冷凍機冷却時のCu箔の試料表面の温度変化を図4に示す。Cu箔は試料ホルダーの中央部に固定し、Cu箔の表面温度は温度センサー(Lake Shore社製、DT-470-SD(校正付))をCu箔の表面(X線が照射される位置)に真空グリース(Apiezon Products社製、アピエゾンN)で密着させた状態で測定した。80 K付近までは試料ホルダーとCu箔表面の温度差は±2 K以内を保持した状態であったが、約80 K以下から両者の温度に大きなずれが生じた。この温度のずれはCu箔の冷却時の熱伸縮により温度センサーとの密着性が悪くなったためであると考えられる。Cu箔表面温度の測定は複数回試みたが、いずれも100 K付近で同様の現象が生じたため、80 K以下でのCu箔表面温度の正確な測定はできなかった。

図3. 冷凍機の冷却時及び加熱時の温度変化 図4. 冷却時の試料ホルダーと

(試料ホルダー下部側面の温度センサーで測定) Cu箔表面の温度変化

次に、XAFS測定自動化プログラムの温度設定が正常に動作するかを確認するために、異なる温度でXAFS測定を行った。図2(a)に測定温度を10 Kから300 Kまで変化させて測定したCu箔の規格化EXAFS、図5(b)にフーリエ変換した後に得られる動径構造関数を示す。測定温度が10点を超えるため、測定温度の設定を10〜180 K、200〜300 Kの2回に分けてXAFS測定自動化プログラムを実行した。図5中に設定温度と測定開始/終了時の試料ホルダーの温度を示すが、10〜300 Kの範囲で各設定温度の±0.2 Kの範囲内で測定を開始し、かつ測定中は0.1 K未満の温度変化で安定していることが確認できた。各測定温度でのスペクトルを比較すると、測定温度を下げるにつれてDebye-Waller因子の減衰によりEXAFSスペクトルの振幅が増大し、それに伴い動径構造関数のピーク強度が増大した。

図5. Cu箔を10 Kから300 Kまで変化させて測定した(a)規格化EXAFS、(b)動径構造関数(Cu-K端にて測定、図中の温度表記は設定値(測定開始時/終了時)を示す。フーリエ変換範囲:2.0〜17.0 Å-1)

次に、図5(b)の最近接Cuピークに対し、Artemisによるカーブフィッティングにより得られた原子間距離、Debye-Waller因子、C3の温度依存性を図6に示す。測定温度の増加に対し、各パラメータに増加の傾向が見られ、過去に報告されている文献値[4,5]とほぼ同じであった。このため、図4に示した試料表面温度の測定計測では、室温から80 Kまでの温度範囲で試料ホルダーと試料表面温度の一致を確認したが、80 K以下でも試料ホルダーと試料表面温度のずれはXAFS解析に影響を及ぼすほどではないと考えられる。以上のことから、(1)XAFS測定自動化プログラムが試料ホルダーの温度10〜300 Kの範囲で設定値から±0.2 Kの誤差で測定中は0.1 K以内の温度変化にてXAFS測定が可能である、(2) XAFS測定自動化プログラムを用いて10〜300 Kの温度範囲で測定したCu箔のXAFSスペクトルのカーブフィッティング結果から、過去の文献値と良く一致する精度を有するXAFSスペクトルの温度依存性が得られることを確認した。

図6. Cu箔の最近接原子Cuの原子間距離r、Debye-Waller因子σ、C3の温度変化

(カーブフィッティング範囲:1.4〜2.8 Å、10 Kで測定したデータを基準とする)

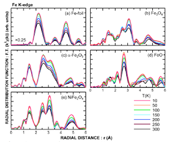

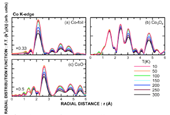

次に、測定温度を10 Kから300 Kまで変化させて測定したFe箔及びFe酸化物の動径構造関数を図7、Co箔及びCo酸化物の動径構造関数を図8に示す。これらの試料の測定は、低温XAFS測定自動化プログラムを1回実行して行ったものである。図2に示したCu箔のスペクトルと同様、いずれの試料においても測定温度が下がるにつれてピーク強度の増大が観測された。このように、低温XAFS測定自動化プログラムを用いることで、同じ光学系の条件ならば、異なる吸収端を対象とした測定範囲でも測定温度及び試料を自動的に切り替えて測定が行うことができる。

図7. 10 Kから300 Kまで変化させて測定した(a)Fe箔、(b)Fe3O4、(c)α-Fe2O3、(d)FeO、(e)NiFe2O4

の動径構造関数(Fe K端にて測定、フーリエ変換範囲:2.0〜12.0 Å-1)

図8. 10 Kから300 Kまで変化させて測定した(a)Co箔、(b)Co3O4、(c)CoOの動径構造関数

(Co K端にて測定、フーリエ変換範囲:2.0〜12.0 Å-1)

今後の課題:

現状の低温XAFS測定自動化プログラムは透過法のみであり、蛍光法での測定には対応していない。蛍光法での測定に対応できれば、透過法で測定できないような微量元素を対象とした試料の低温雰囲気下での自動化測定が可能となる。これにより、蛍光法で測定したスペクトルにおいてもEXAFS振動のS/Nの向上が期待できる。また、試料ホルダー内での温度分布の評価を行い、各試料間での測定温度差を調べることで、補正が可能なものであれば温度コントローラ制御プログラムを改良することにより測定温度精度の向上が期待できる。

参考文献:

[1] 谷口陽介、平山明香、大渕博宣、高垣昌史、本間徹生、SPring-8年報 2011年度、P. 58.

[2] B. Ravel, and M. Newville, J. Synchrotron Rad. 12, 537 (2005).

[3] A. L. Ankudinov, B. Ravel, J. J. Rehr, and S. D. Conradson, Phys. Rev. B 58, 7565 (1998).

[4] S. a Beccara, G. Dalba, P. Fornasini, R. Grisenti, F. Pederiva, A. Sanson, D. Diop, and F. Rocca, Phys. Rev. B 68, 140301 (2003).

[5] T. Yokoyama, e-J. Surf. Sci. Nanotech. 10, 486 (2012).

ⒸJASRI

(Received: September 16, 2016; Early edition: February 24, 2017; Accepted: July 18, 2017; Published: August 17, 2017)