Volume5 No.1

SPring-8 Section B: Industrial Application Report

半導体パッケージ基板における基板樹脂/銅箔界面の残留応力面内不均一性解析

Analysis of Spatial Inhomogeneity of Residual Stress at Interface between Substrate Resins and Copper Foils in Semiconductor Packaging Substrates

住友ベークライト(株)

SUMITOMO BAKELITE CO., LTD.

- Abstract

-

X線回折法による熱硬化性樹脂/銅箔界面の残留応力解析手法を用いて半導体パッケージ大型基板における面内応力分布を測定した。残留応力は、Cu(331)面のX線回折プロフィール変化を側傾法で測定し、sin2ψ法により算出した。得られた面内応力分布の標準偏差は、今後大型基板の面内応力分布を評価する指標となると考えられる。

キーワード: 残留応力解析、sin2ψ法、半導体パッケージ、基板材料、長期信頼性、面内分布

背景と研究目的:

近年の半導体高性能化および長期信頼性の観点から、半導体パッケージ基板用樹脂(以下、基板樹脂)には高度な耐熱性、電気絶縁性、熱伝導性、耐湿性が求められている。半導体パッケージ基板は、熱硬化性樹脂と無機フィラーを主成分とする基板樹脂と金属(配線およびリードフレーム)で構成される複合部材である。それら異種材料間の弾性率と線膨張率が異なるため、半導体パッケージ製造工程における熱プレスおよび熱硬化、半田リフローなどの複数の加熱冷却過程を経ることにより樹脂と金属界面に発生する熱応力が残留応力として蓄積し、半導体パッケージの歪みや反りの要因となる。それらは、金属界面の密着性に影響を与え、最終的には剥離という半導体パッケージにおける致命的な不良につながる。さらに、加熱工程では炉内の温度分布によって、基板に面内温度分布が発生する。この分布により樹脂と金属界面の熱応力においても面内不均一性が生じ、部分的に熱応力が大きくなり剥離を生じると製品の信頼性低下につながる可能性がある。そこで量産大型基板における面内応力分布を把握することができれば、大型基板の信頼性向上に向けた製造工程の開発指針となる。

半導体パッケージ基板における熱硬化性樹脂/銅箔界面の残留応力評価手法としては、我々のこれまでの検討によって、X線回折法による評価技術が特に有効であることが確認されている[1–2]。その評価技術を基板における面内応力分布解析に技術展開することは、更なる高信頼性材料開発において重要な課題である。本検討では当社の量産大型基板を用いてsin2ψ法[3]により基板面内の様々な位置における残留応力を評価し、残留応力の面内不均一性の解析を試みた。

実験:

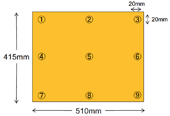

当社の量産大型基板はガラスクロスに半導体パッケージ基板用樹脂を含浸させた層の両面を銅箔で挟んでプレスしたもので、サイズは415 mm × 510 mm × 106 μmである。基板用樹脂はシリカフィラー含有量70 wt%の熱硬化性樹脂である。大型基板の面内応力分布を評価するために、20 mm × 20 mmサイズの小切片を図1に示す位置より切り出し、計9個の測定試料を得た。残留応力測定はBL19B2のHUBER社製多軸回折計を用いて25°Cにて実施し、入射X線エネルギーは25 keV、入射X線ビームサイズは縦0.2 mm × 幅6 mmとし、回折X線は発散角0.1°のソーラースリットを介してシンチレーションカウンターにより計測した。残留応力解析方法はNakamaeやNishinoらによるエポキシ樹脂/金属界面の残留応力解析法を参考にsin2ψ法を適用し[3–5]、側傾法でCu(331)面の回折ピークプロフィールを測定した。回折ピークトップはガウス関数フィッティングにより算出した。sin2ψ法におけるオフセット角度(ψ)は、0.0、13.6、24.1、31.8、38.6、41.8、45.0°とし、試料台傾斜時の試料落下防止のため、試料台付属のクリップを用いて測定試料の四つ角を固定した。sin2ψ法による残留応力計算においてCuの物性データとして弾性率は65.0 GPa、ポアソン比は0.343を用いた[6]。

図1 大型基板からの試料切り出し位置

結果および考察:

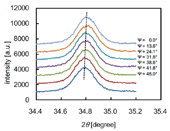

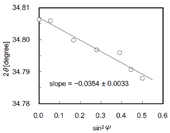

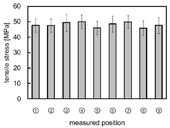

量産大型基板の図1の①におけるCuの回折ピークプロフィールのψ依存性を図2に示す。いずれのψにおいても明確な回折ピークプロフィール、およびψ増加に伴う回折ピークトップの小角側シフトが観測された。①における応力は、図3に示す2θ-sin2ψ線図の近似直線の傾きと標準偏差として求めたフィッティング誤差より、47.7 ± 4.5 MPaと算出された。同様にして、sin2ψ法を用いて評価した量産大型基板の図1の①〜⑨における残留応力を図4に示す。いずれも引張応力を示し、残留応力の平均値は48.4 MPa、測定点①〜⑨の平均値の標準偏差は1.6 MPaであった。また、図4中にエラーバーとして示した各測定点のフィッティング誤差より、今回評価した量産大型基板は有意な残留応力の面内ばらつきの無いことが確認された。

今回の評価を今後様々な大型基板に適用することにより面内応力分布を定量的に比較できると考えられる。本評価手法により製品の信頼性に影響を与える基板の面内応力分布の定量評価の可能性が示唆された。なお、図3の①における2θ-sin2ψ線図において、ψ = 38.6°に対応するsin2ψ = 0.39の回折ピークトップが近似直線から広角側に約0.003°シフトしている。この結果は、他の測定点②〜⑨においても共通の傾向であった。この系統的誤差の要因として、今回使用した銅箔における僅かな結晶配向の存在が示唆される。そこで、ψ = 38.6°を除く6種のψのデータのみで再解析を試みた結果、①における応力は50.4 ± 2.3 MPaと算出され、誤差の観点からψ = 38.6°を除くことでフィッティング精度が大幅に向上することが確認された。しかしながら、ψ = 38.6°における測定結果の妥当性を判断するための、銅箔単体のCu(331)面の回折ピークプロフィールのψ依存性の詳細データを有していない状況であるため、今回はψ = 38.6°の結果のみを除外せず、測定した9種のψの測定結果を用いて解析を行った。今後、熱硬化性樹脂/銅箔界面に発生する数〜数十MPaオーダーの残留応力を更に高精度で解析するための技術課題として、銅箔の回折ピークプロフィールのψ依存性の詳細把握が重要であることが確認された。

図2 測定点①におけるCu(331)面の回折ピークプロフィールのψ依存性

図3 測定点①における2θ-sin2ψ線図

図4 量産大型基板における面内応力分布評価結果

今後の課題:

大型基板の評価技術として実用化するための課題として、1測定点当たり約40分の測定時間を要することがある。このため、測定時間の短縮化が今後の課題である。なお、本課題の実施にあたり、応力算出に用いる最適な回折ピークプロフィールの探索、スリット条件、揺動条件、露光時間など最適な測定条件を決定するための検証実験に多くの時間を要したため、当初計画していた樹脂種やガラスクロス種が面内応力分布に与える影響についての検証は実施できなかった。これらの検証についても今後の検討課題である。また、前項で述べた銅箔の回折ピークプロフィールのψ依存性の詳細把握も本評価技術における今後の課題である。

参考文献:

[1] 若林みどり 他, SPring-8/SACLA利用研究成果集, 3, 589 (2015).

[2] 若林みどり 他, SPring-8利用課題実験報告書: 2014B1598, 2014B1895.

[3] 田中啓介 他, "放射光による応力とひずみの評価", 及川清, 養賢堂, 東京 (2009) p56-60.

[4] K. Nakamae et al., J. Appl. Polym. Sci., 40, 2231 (1990).

[5] T. Nishino et al., J. Appl. Polym. Sci., 45, 1239 (1992).

[6] 小出昭一郎, "物理学", 真喜屋実孜, 裳華房, 東京 (2003) p89.

ⒸJASRI

(Received: November 5, 2015; Early edition: August 25, 2016; Accepted: December 12, 2016; Published: January 31, 2017)