Volume5 No.1

SPring-8 Section B: Industrial Application Report

氷点下環境における固体高分子形燃料電池内の液水凍結挙動と素材特性のその場観測

Visualization of the Freezing Phenomena in Micro Porous Media by Using X-ray Tomography below the Freezing Point

秋田県立大学システム科学技術学部機械知能システム学科

Akita Prefectural University

- Abstract

-

氷点下環境における固体高分子形燃料電池(PEFC)の発電性能低下改善、および耐久性の向上に関連して、PFECを構成する基材の一つであるガス拡散層(GDL)およびマイクロポーラス層(MPL)に着目し、燃料電池の反応で生成される液水の凍結挙動とその凍結による機械的衝撃がGDLに及ぼす特性について調査した。GDLは一般的に直径8 μm程度のカーボン繊維からなる微細な多孔体であるため、実際の発電状態において、十分な時間および空間分解能を有して、内部の構造や含水時における微視的な液水分布および液水挙動を可視化することは一般的に難しい。また、GDLに付加したMPL基材はサブミクロンオーダーであり、凍結による機械的損傷を受けやすい可能性があるが、詳細な状況はこれまで分かっていない。本研究では、含水状態のGDL単体およびMPLを付加したGDLを用いて氷点下環境でのGDL内部の液水挙動と固-液相変化現象のex-situ実験を大型放射光施設SPring-8でX線マイクロCTを行い評価した。

キーワード: 固体高分子形燃料電池(PEFC),ガス拡散層(GDL),マイクロポーラス層(MPL),X線CT,凝固, SPring-8

背景と研究目的:

燃料電池および水素技術は、エネルギー供給の安定化・効率化,地域環境問題等を解決するための重要な技術の一つとして、その実用化への期待が高く活発に研究が行われている。その中でも固体高分子形燃料電池(PEFC)は、高出力密度,低温度での作動等の特徴を活かした家庭用,可搬型電源および自動車用電源としての普及が期待されており、一部では実用化もされ、着実に研究成果を上げている。しかしながら、更なる普及には未だ多くの課題が存在し、特にPEFCセル内部の水分管理は重要な課題の一つである。

図1にPEFC単セル内部の反応および物質挙動のモデルを示す。例えば、カソード側のガス拡散層(GDL)は、ガス流路から触媒層間の反応物質(酸素,生成水)の輸送媒体としての役割を担うため、GDLの特性はセル性能に大きな影響を及ぼす。電解質の乾燥(プロトン伝導性低下)によるセル電圧の低下や、GDL内部で凝縮した水分が滞留して酸素輸送を阻害することでセル電圧の低下を招く(フラッディング現象)。著者らは、発電性能の向上を目的として、大型放射光施設SPring-8 BL20B2ビームラインでの3次元X線CT可視化手法によるGDL試料中の液水分布測定とガルバニ電池式酸素吸収体を用いた酸素拡散特性の同時計測を試み、GDL試料中の含水時の液水の分布や微視的形状や、それら含水状態と酸素の拡散特性の関係を調査してきた[1]。さらに、新型ハイブリッドGDLを提案し液水分布を制御することにより従来のGDLと比較して液水存在下での酸素拡散性能が向上できる可能性を示した[2, 3]。実用を考慮した場合、素材の特性を把握しておくことは重要であり、特に燃料電池においては低温環境下で十分に昇温する前に生成した水が凍結し、起動停止に至る現象も報告されており解決すべき課題である。GDLは繊維径が8 μm程度という微細なカーボン繊維で構成される多孔質体であり、また、GDLに付加されるマイクロポーラス層(MPL)は数μm〜数十μmと非常に薄く、凝固による機械的損傷を受けやすい可能性があるが、詳細な状況はこれまで分かっていない。本報では、氷点下環境で生じる性能低下の改善のため、MPLを付加したGDL試料中の微視的形状と含水時の液水分布と凝固挙動,さらに凝固による水の体積増加に伴う機械的損傷の可能性とその様相をSPring-8の放射光によるマイクロX線CTで、GDLおよびMPLとの界面を非破壊可視化し、氷点下環境で生じる性能低下要因を追及する。

図1. PEFC単セルの発電および物質挙動の概要図

実験:

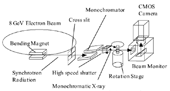

X線CTは物質のX線の吸収を利用し物体の内部構造情報を線吸収係数の空間分布として得る手法である。SPring-8のBL20B2ビームラインはX線の輝度が高く検出器が高分解能であり、さらにマイクロメートルオーダーの構造の解析が現状の工業用X線CTでは不可能な高速度で行える。また、単色X線であることからX線吸収係数を見積もることができれば内部構造の各成分の同定が可能となり、10 keV程度でX線吸収係数の差によるコントラストが得られる。さらに、SPring-8の高輝度放射光光源は、平行性が極めて高い。X線が試料透過するとき、わずかではあるが試料の密度分布の境界で屈折を起こす。透過X線の屈折が試料の内部構造を反映することになり高感度な計測を行えば屈折によるコントラストを見ることができる。試料と検出器の距離を適度に保つことにより、元の光軸からずれたX線と他のX線と重なりあい、密度分布の境界が回折縞として強調される。このように放射光の指向性の高いビームを用いることにより、物質によるX線の屈折の空間分布をCT像として取得でき、吸収の差が小さい試料に有効となる。図2に本実験で使用したSPring-8 BL20B2ビームラインの構成を示す。BL20B2は偏向電磁石を光源とするビームラインで、5-113 keVのX線が利用可能である。また、20 mm以上のX線視野が有り、試料サイズにより数μm〜100 μm程度の実効分解能での撮影が可能である。薄膜蛍光板(シンチレータ)を用いて透過X線像を可視光像へ変換し、光学レンズ系により拡大されCMOSへ投影される。

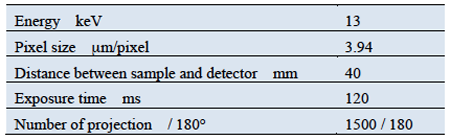

表1. SPring-8 BL20B2でのX線マイクロCTの撮像条件

図2. SPring-8 BL20B2での実験装置構成

本実験における検出器の空間分解能は、結像におけるピクセルサイズが3.94 μm相当である。X線のエネルギー値は、GDLを構成する軽元素の炭素と水の計測を主眼とし、これまでの経験から13 keVを選択した。分光結晶の面方位はSi(111),入射光形状は8.1 mm (H)×4.5 mm (V)とした。本実験における撮像条件を表1に示した。

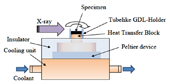

GDL試料には、直径約5 mm,厚さ370 μmの東レ社製カーボンペーパーTGP-H-120のGDLにMPLを付加したものを用いた。MPLを付加していない試料やGDLのカーボン繊維へPTFE(ポリテトラフルオロエチレン)を塗布してある試料など4種類を準備していたが、低温伝熱ブロックによる下面からの一方向冷却による試料内部の凝固においてX線CT計測中に自然に過冷却が解除されることが必要であった。この過冷却解除に時間を要したことからMPLを付加した試料に絞り実験を行った。図3に試験部の概要図を示した。試料は、肉厚0.55 mm,内径4.9 mmのアクリル製円筒管に収め冷却伝熱面上へ設置する。伝熱ブロックは銅製で下面に設置した電子冷却器により冷却され氷点以下に達する。伝熱ブロック内部には熱電対を埋め込み温度を監視した。X線の透過を考慮し、冷却伝熱面は断熱部上面から2.0 mm突出させた。GDL内の液水が凝固する前から計測することにより凝固時の比較を行うことができる。従って、伝熱ブロック内の温度を監視しながら、伝熱面に近い熱電対の温度が2°Cに到達した時点からCT計測を開始した。

図3. 試験部の概要図

結果および考察:

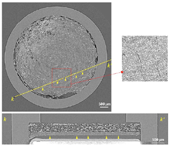

図4に本研究で用いたMPLを付加したGDL試料のCT断面の一例を示す。図4(a)および(b)は試料のGDL領域のスライス画像であり、図4(c)はMPL領域のスライス画像である。また、図4(a)および(c)は含水状態の液水凍結前の試料,図4(b)は液水が凍結した後の試料である。画像中では、白く輝度が強い個所がX線を吸収していることを示している。図中の輝度の強く白い繊維状①の部分がGDLを構成するカーボン繊維であり、図4(a)に観測される灰色の②の領域に液水が存在している。なお、図4(b)よりGDL試料中では液水が凍結しても液水との輝度の違いは分からなかった(領域②’)。図4(b)の③に黒く写っている部分では液水(氷)が無く空隙を形成している。図4(c)のMPLの断面を示しているが、カーボンブラックと撥水剤で構成されており、輝度の強く小さな白い点状の粒が観察されるが撥水剤と思われる。また、外側の円筒状④の領域はGDL試料をおさめたアクリル製円筒管である。

図4. BL20B2ビームラインでのGDL試料のX線CT像

図5(a)は冷却過程における銅製伝熱ブロック内部に埋め込んだ二本の熱電対による計測値を線形で外挿した伝熱面表面の温度プロフィールである。なお、図では伝熱面温度が0°Cに達した時間を0 sとした。図5(b)は各時間でのGDLの高さ方向断面像の対応関係を示している。図5(b)では、MPLを付加した面が下側に、つまり冷却伝熱面側にMPLがある。A点ではGDL試料中の液水は凝固しておらず過冷却状態にある。B点において氷の生成に伴う潜熱の放出により温度が上昇し凝固が開始していることを示している。図5(b)のB’点の画像からGDL上側表面には霜が形成していることが確認できる。MPLと冷却伝熱面は完全に接してはおらず、間に液水が満たされた層があった。この液水の層が伝熱面で冷却され凝固層となり、上方へ氷が成長することによりGDLが押し上げられている。また、時間の経過とともにGDLとMPLの境界に空隙が現れている。MPLの空孔径はサブミクロン程度であり、本評価の空間分解能3.94 μm/pixelでは、空孔や内部の液水の状態等は観察できないが、カーボンブラックと撥水剤等で構成されており、GDLとMPLの界面の性状が異なっていることがこのような顕著な空隙を形成したものと思われる。著者らは先行研究[2, 4]で、あらかじめGDL試料中に液水を含水させ、その液水が蒸発してGDL試料中を酸素が拡散していくための空隙が形成されていく過程をBL20B2ビームラインで可視化計測しながらGDL試料中の酸素透過量の同時計測を実施した。GDL試料中の液水量および3次元的に連続している酸素拡散パスの形成と、酸素拡散特性を明らかにしてきた。このような蒸発過程のように、内部に3次元的な空隙が形成されることはなく、液水は留まったまま凝固した。

図5. 冷却過程におけるGDLの凍結挙動

図6は、図5で示したMPLを付加したGDL試料中の氷を融解させ水分を蒸発させた後のMPL部分のX線CT像(左上側)と線k-k’を厚さ方向にカットした断面像(下側)である。黄色の矢印に示した箇所に見られるようにMPLにはクラックが無数に確認された。図6右上側に示した拡大画像により顕著に確認できる。これは、凝固過程での氷の成長に伴う機械的衝撃によるものと思われる。なお、今回の実験により幅が数μm程度の亀裂ではMPLの損傷状態は液水存在下では認識できず、乾燥状態にすることで認識が可能であった。図6の厚さ方向断面画像から、図5で観察された凝固していく過程で見られたGDLとMPLの境界の空隙は、GDLとMPLが剥離したのではなく、前述のように表面性状の違いにより界面に氷が存在できない状態を形成したものと思われる。

図6. 融解,乾燥後のMPL部分のX線CT像と高さ方向断面像

図7にGDL面が冷却面側の場合、すなわちMPL付加面を上面へ向けて設置した場合の厚さ方向における凍結挙動を示した。状態Iで伝熱ブロック温度は-3.7°Cに到達し過冷却が解消した。また、状態IIは凝固が進行し、状態Iから1740秒の様相である。ホルダー内壁と冷却伝熱ブロックの間には若干の隙間があるため、凝固の開始までにGDL下面と冷却伝熱面間にあった液水の大部分が抜けてしまったため、空隙を形成している。また、状態Iを示した図において右側を黄色の□で囲んだ領域の拡大した画像を中段左側に、状態IIを示した図において右側を黄色□で囲んだ領域の拡大した画像を中段右側に示した。この中段左側の画像に示した矢印の位置にはMPLのクラックが確認でき、その直下にはGDLとMPLの境界付近に氷が生成していることが確認できる。この氷は次第に成長していきMPLをさらに押し上げていることが確認できる。図中に白で表示したl-l’線はGDLの下面を表しているが、GDL試料中の氷の存在界面は上方へ移動していることが分かる。また、冷却伝熱面上の氷の固相が成長していることから、GDL下面付近の氷が昇華し、より低温の伝熱面上での氷の生成を促進させたものと思われる。このようにGDL試料中で凍結すると従来の研究で示した蒸発過程の場合のようなGDL内部の空隙の形成の仕方[2, 4]とは明らかに異なるため、GDL試料中の含水率が高い場合に液水が凍結すると酸素の透過を大きく阻害することが予測され、氷点下環境での燃料電池の起動運転に支障を及ぼす原因となりうる。

図7. MPL付加面を上面へ向けて設置した場合の厚さ方向の凍結挙動

まとめと今後の課題:

大型放射光施設SPring-8 BL20B2において、MPLを付加したGDL試料中の微視的形状と含水時の液水分布と凍結挙動の様相についてX線CTによる観測を行った。その結果、GDL内部の液水の凝固および氷の成長過程を観測することができた。GDLとMPLの界面で凝固の様相が異なることが観察され、GDL内部の液水状態によっては、凝固に伴う体積膨張によりMPLが損傷することがあることが確認された。さらにGDL試料中で凍結すると蒸発過程のようなGDL内部の空隙の形成の仕方とは異なり、面内方向へ空隙が形成されやすい。実機で繰り返し使用することを考慮すると残留液水の状態がどのような影響を及ぼすのか電解質も組み込んだセル構造で調査し、適切な液水制御方法の提案を行うことが望まれる。

参考文献:

[1] T. Daitoku, T. Araki, S. Kondo, K. Ota, Y. Omori, H. Kaneko, K. Uesugi,Y. Utaka, Proc. of 21st International Symposium on Transport Phenomena, CD-ROM IS05-01, Taiwan (2010).

[2] 是澤亮,大徳忠史,宇高義郎,上杉健太朗,日本機械学会論文集(B編),77(782),2019-2027(2011).

[3] 是澤亮,大徳忠史,宇高義郎,日本機械学会論文集(B編),79(801),1038-1050 (2013).

[4] 是澤亮,大徳忠史,宇高義郎,上杉健太朗,平成23年度SPring-8重点産業利用課題成果報告書2011B,課題番号2011B1819.

ⒸJASRI

(Received: August 26, 2016; Accepted: December 12, 2016; Published: January 31, 2017)