Volume4 No.2

SPring-8 Section B: Industrial Application Report

X線小角散乱法による厚鋼板の溶接熱影響部中における窒化物の定量的観察

Quantitative Observation of Nitride Particles in Heat Affected Zone of Steel Plates by Small-angle X-ray Scattering

a横浜国立大学(現:首都大学東京), b京都大学原子炉実験所

aYokohama National University (Tokyo Metropolitan University), bKyoto University Research Reactor Institute

- Abstract

-

大入熱溶接における熱影響部の切欠靭性改善のためにチタン(Ti)の添加が有効である。本研究は、入熱量が及ぼすTiによる窒素(N)の固定効果によるフェライト結晶粒中の固溶Nの低減効果について、X線小角散乱法を用いた迅速定量分析法を確立し、定量的に解釈することを目的とする。本実験はSPring-8の産業利用IビームラインBL19B2を使用して極小角散乱測定を実施した。再現熱サイクル試験における入熱量の増加に伴い、未溶解窒化物(TiN)、再析出TiNの数密度および体積率の変化を意味する散乱プロファイルの強度変化を捉えることに成功した。

キーワード: X線小角散乱法、溶接熱影響部、窒化物

背景と研究目的:

高い信頼性が要求される鋼構造物に使用される厚鋼板は溶接熱影響部(Heat Affected Zone/HAZ)の靱性確保が必須である。HAZとは溶接により熱サイクルを受けて形成された母材中の変質部である。一般の熱処理と異なる点は、溶接による熱サイクルが不均一かつ短時間熱処理である点にある。例えば、最高加熱温度が連続的に変化し、複数回の加熱・冷却が繰り返され、熱サイクルにおける冷却速度が広範囲で変化するため、同一の鋼板を溶接した場合でも溶接方法・条件によって異なるミクロ組織・特性を有するHAZが形成される。このHAZは粗粒HAZにおいて最も靱性が低下する。その原因は高温加熱による旧オーステナイト(γ)結晶粒の粗大化および上部ベイナイトや島状マルテンサイトなどの生成に基づくものと考えられている[1]。一方、靱性に及ぼす溶接入熱量の影響については、溶接熱サイクルの変化を介して理解する必要がある。溶接入熱量が大となると溶接熱サイクルは長時間側に引き延ばされる。つまり、高温保持時間が増加し、旧γ結晶粒の粗大化が促進され、靱性は低下する。そこで、HAZ靱性改善には破面を構成する破面単位の大きさの微細化や母材の靱性改善が検討されている。特に、破面単位の大きさの微細化は微細粒子の働きにより達成される。この代表的な析出物が窒化チタン(TiN)粒子である。固溶窒素(N)のHAZへの作用は靭性を劣化させるが、チタン(Ti)との共存下においてはTiN粒子の析出増加による旧γ結晶粒の粗大化抑制やフェライト(α)変態の促進によるミクロ組織の微細化により靭性改善する効果を持つとされている[2]。一方で、TiによるNの固定効果によるα中の固溶Nの低減効果の方がより大きいと考える説も存在している[3]。しかしながら、溶製初期から存在する粗大なTiN粒子では上述の効果がほぼ期待できず、溶接の際に再固溶/再析出させ、微細なTiN粒子とすることで大きな効果が現れ、これは溶接入熱量に依存すると考えられる。

従来、介在物や析出物は透過電子顕微鏡で観察され、電解抽出法などで定量化されてきたが、限定された視野による観察であることやメッシュ寸法に依存した定量分析となることが指摘されている。また、統計量を増すためには多くの時間を費やす必要がある。そこで、古典的な手法である小角散乱(SAS)法に注目した。SASは非破壊・短時間・定量分析を可能とする測定手法であり、測定試料の体積平均情報を定量評価することができるツールであるが、金属材料への適応例は非常に乏しい。本研究は溶接入熱量の異なるHAZの靭性に及ぼす固溶Nと微細TiN粒子の競合効果について、X線小角散乱(SAXS)法を用いた迅速定量分析法を確立し、定量的に解釈することを目的とする。特に、破面単位の微細化に着目してTiN粒子の存在形態を調査する。

実験:

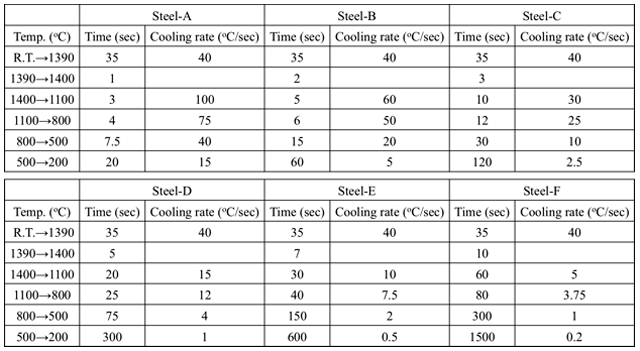

供試鋼は0.02Ti-0.007N-bal.Fe(mass%)の鋳込み成分である。析出物の存在しない基準試料は純鉄(bcc-Fe:0.002C-bal.Fe(mass%))とし、強度を補正するための基準試料はアルゴンヌ国立研究所より支給されたGlassy Carbonを用いた。溶製のままの供試鋼の寸法は160L × 120w × 140t mmであった。その後、1100 °Cで熱間圧延を13 pass施し、1200L × 140w × 16t mmの熱延板を作製した。この熱延板に対して手棒での小熱溶接からエレクトロスラグ溶接などの超大入熱溶接までの熱履歴を模擬した再現熱サイクル試験(800 °Cから500 °Cまでの冷却時間を7.5、15、30、75、150、300 sec)を施した。表1は再現熱サイクル試験の条件を示す。以下、これら6水準の試料をそれぞれSteel-A、Steel-B、Steel-C、Steel-D、Steel-E、Steel-Fと称する。

表1 各測定試料の再現熱サイクル試験における温度、時間、冷却速度の関係

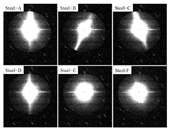

図1は光学顕微鏡を用いたミクロ組織観察の結果を示す。母相はα単相で構成されており、入熱量の増加に伴い、高温での保持時間が増加することから、Steel-Aが最もα結晶粒径が小であり、Steel-Fが最もα結晶粒径が大となる。これは旧γ結晶粒のサイズに依存すると考えられる。写真中の黒点は鋼の溶製時から存在する比較的に粗大な介在物に対応する。電子顕微鏡を用いて、黒点部分を観察すると菱形の形状(薄い直方体)を有していることからTiN粒子と推定できる。各試料の靭性評価はシャルピー衝撃試験を用いて、深さ2 mmのVノッチを付与した55L × 10w × 10t mmの試験片の吸収エネルギーにより評価した。0 °C時の吸収エネルギーと延性破断率の結果を元に試験温度を0、60、100 °Cと選定した。その結果、Steel-Aが最も靭性が高く、入熱量の増加に伴い、靭性は劣化する。これは入熱量が大であるほど、旧γ結晶粒が粗大になるため、γ-α変態後のミクロ組織も粗大となり、これが靭性を劣化させた要因の一つであると考えられる。また、入熱量が大であるほど、高温での保持時間が増加することから、空気中のNが母材に固溶することも考える必要があり、固溶Ti量を超えるNの濃化が進んだ場合、Steel-EやSteel-Fなど微細TiN粒子を再析出していても、固溶Nが残存することで靱性改善に繋がらない。

極小角X線散乱(USAXS)測定は産業利用IビームラインBL19B2で実施した。測定試料は切削・機械研磨を施し、10L × 10w × 0.05t mmの薄片を用いた。入射X線はエネルギーをモノクロメータで18 keVに単色化し、ビーム形状を上流の開口0.1 × 0.1 mmスリットによって成形した。検出器はPILATUS-2Mを用い、モノクロメータから74 m下流の位置に設置し、試料は検出器からカメラ長、約42 m上流の位置に設置した。カメラ長はコラーゲンの回折パターンを用いて校正した。ビームサイズは検出器位置で約φ0.7 mmであり、試料位置で約φ0.3 mmと推定している。各測定試料において、検出器位置を上下に数mmずつ動かして3回測定し、得られた3つの測定結果を結合させること(ここではmerge測定と呼ぶ)を行うことで、検出器の死角を打ち消した2次元散乱像を取得することができる。測定時間は各測定試料300 sec × 3とした。得られた2次元散乱像からIgor Pro 6ソフトウェアを用いて、バックグラウンド(BG)、環境散乱であるノイズ(Noise)、試料厚さに伴う透過率補正を行い、1次元散乱プロファイルを作成した[4]。

図1 再現熱サイクル試験後の各測定試料のミクロ組織

結果および考察:

図2は各測定試料の2次元散乱像を示す。試料ごとに特異なストリークが観察される。これは多重回折効果に由来するストリークであると考えている。多重回折効果とはX線がいくつかの結晶面で回折される現象である。測定前に多重回折を軽減するための処置として測定試料を50 µm厚さに調整したが、その効果があまり見られない。その理由として考えられることは、通常のラボX線と比較するとX線エネルギーが高いこと、母材の平均結晶粒径が500 µmと非常に粗大なため、同一結晶粒内で回折しやすい環境であることがストリーク発生の要因であると示唆される。また、このストリーク現象は多重回折効果以外の原因も今後考える必要がある。このような2次元散乱像に対して、円環平均[4]して1次元散乱プロファイルを作成することはできないため、ストリークを避けるように2次元散乱像からデータを抽出する。したがって、放射光を利用したSAXSはX線エネルギーが高いため、短時間測定が可能であるが、ストリークの影響も大となるため、試料のスキャニングを十分に行い、図2のSteel-EやSteel-Fのような2次元散乱像が取得できるまで調整することが信頼性の高いデータ解析に繋がると著者らは考えている。

図2 各測定試料の2次元散乱像

図3は図2からストリーク部分を除いて、円環平均して得られた1次元散乱プロファイルを示す。黒線は析出物の存在しないbcc-Feのプロファイル(基準線)を挿入する。本測定のq範囲から推定した実空間のサイズ範囲は60 nmから1.0 µmである。どの測定試料においても直線的なプロファイルを示し、TiN粒子の明瞭なギニエ領域が観察できない。以下、再現熱サイクル試験の条件を踏まえて考察する。Steel-Aにおいて、図1で示すように粗大なTiN粒子が母材中に分散していることが分かっているが、明瞭なギニエ領域は観測されないため、60 nmから1.0 µmのサイズ分布を持つTiN粒子は非常に少ないと考えられる。Steel-Bにおいて、基準線と重なり合うため、このq範囲のサイズに相当するTiN粒子は存在しない。おそらくSteel-Aと同様な粗大なTiN粒子が存在すると考えられる。Steel-CおよびSteel-Dにおいて、0.02 nm-1<q<0.1 nm-1範囲で基準線の散乱強度より高くなっていることから、このq範囲のTiN粒子が存在することが分かる。Steel-EおよびSteel-Fにおいて、Steel-Bの結果に類似したプロファイルであるが、0.05 nm-1<q<0.1 nm-1範囲でわずかに基準線の散乱強度より高くなっていることから、このq範囲のTiN粒子が存在することが分かり、Steel-CおよびSteel-Dよりサイズが小さい。これは、入熱量の増加に伴う高温での保持時間の増加により、粗大なTiN粒子が再固溶/析出現象を起こし、微細なTiN粒子をもたらしたと考えられる。

図3 各測定試料の1次元散乱プロファイル

図4(a)は、Steel-CおよびSteel-Dの散乱プロファイルから基準線を減算したプロファイルであり、TiN粒子のみの散乱プロファイルを示す。この散乱プロファイルはq-2からq-4への曲線変化を示すことから、薄い菱形(直方体)状の粒子が存在することが分かる。そこで、薄い直方体形状の粒子を仮定してプロファイル解析を実施した結果を図4(b)に示す。その結果、Steel-Cの体積平均サイズは、短軸40 nm、長軸300 nmの薄い菱形状の粒子が存在し、Steel-Dの体積平均サイズは、短軸60 nm、長軸150 nmの薄い菱形状の粒子が存在することが分かる。ただし、この値は粒子サイズ分布を対数正規分布であると仮定した場合のものである。数密度および体積率の定量値は、散乱強度の絶対強度化と電子顕微鏡やアトムプローブ等によるTiN粒子の厳密な化学組成が必要であるため、無次元の散乱強度を用いて、Steel-CおよびSteel-Dの数密度の推定を試みることとする。Steel-CおよびSteel-Dの母相の電子密度が同一の場合、図4(b)の矢印で示した散乱強度差が数密度に相当する。したがって、数密度はSteel-C > Steel-Dの関係となる。1つの粒子体積はSteel-C > Steel-Dの関係なので、体積率もSteel-C > Steel-Dとなると推定できる。ただし、再現熱サイクル試験による加熱時間はSteel-C < Steel-Dの関係なので、母相の固溶量が異なることは予想できており、他の分析法と併用して定量値を算出する必要がある。

図4 TiN粒子のみの1次元散乱プロファイル(a)、およびプロファイル解析の結果(b)

今後の課題:

数密度および体積率を定量測定するためには、BGの低減による微量な粒子の高検出化、2次元像に現れるストリークの由来を明らかにし、ストリークの軽減策を考えることが重要であるとともに、電子顕微鏡やアトムプローブ等を用いて、微細粒子の素性を明らかにすることも必要がある。

参考文献:

[1] 迎静雄,加藤光昭,西尾一政,田島清司,溶接学会誌,51(1), 75(1982).

[2] 濱田昌彦,溶接学会誌,71(7), 23(2002).

[3] 迎静雄,西尾一政,加藤光昭,諫山知明,溶接学会論文集,3(3), 131(1985).

[4] 長尾道弘,柴山充弘, 日本中性子科学会誌「波紋」,12(1), 35(2002).

ⒸJASRI

(Received: September 29, 2015; Early edition: February 25, 2016; Accepted: June 24, 2016; Published: July 25, 2016)