Volume4 No.2

SPring-8 Section B: Industrial Application Report

Alラミネートフィルムの変形・疲労損傷のX線評価

X-ray Evaluation of Damage of Emboss-formed Al Laminates

a名城大学, b(独)日本原子力研究開発機構, c(株)村田製作所

aMEIJO UNIVERSITY, bJAEA, cMurata Manufacturing Co., Ltd.

- Abstract

-

これまで、ラミネートフィルムのAl層がエンボス加工や環境変化等から受ける負荷の評価は、主として与えた負荷と対応する試料の外観状態からメカニズムを推測するに留まっていた。これはひとえに実験室X線回折装置の照射スポットが広いため試料の損傷状態を細かくマッピングすることができなかったためである。そのため代用として有限要素法を用いた部材変形のシミュレーションで評価を行ってきたが、実際のAl層の損傷状態を評価する術がなかったため、両者の整合性を評価できていなかった。今回SPring-8の放射光を利用する機会を得て、実際にエンボス成形及びヒートショック試験を実施したラミネートフィルムのAl層の応力状態を評価することができ、外観観察では捉えられないAl層の損傷状態を評価することができた。また、シミュレーション結果とも良好な相関が認められ、シミュレーションが評価ツールとして有効であることもわかった。

キーワード: Al、ラミネート、sin2ψ、マッピング、残留応力

背景と研究目的:

電池の外装部材として使用されているAlラミネートフィルムは、製造時のエンボス成形や使用中の負荷(特に温度変化による部材の膨張収縮)によりAl層が損傷を受けていることが予想される。まず、実験室X線回折装置(島津製作所製XD-D1)でCr-Kα線による311回折を使用してsin2ψ法[1]による応力状態の評価と422回折線を利用した残留応力[1]の評価を行った。この装置で評価に必要な強度を得るためにはφ5 mm程度の照射領域が必要であり、エンボス成形体の形状変化が乏しい部位(平面部)の測定はできるのもの、形状が変化する部位(エッジ近傍など)はその部位の大きさ自体がφ5 mm程度であり、応力状態の分布を取ることが困難であることがわかった。よって現実にはAl層の応力状態の変化は有限要素法を用いた部材変形のシミュレーションで行うにとどまり、ほとんどは実際に負荷をかけて破壊した状態の外観観察を元にした推測に頼っていた。

今回、放射光実験により、X線の照射領域を絞って応力状態を緻密にマッピングすることが可能となり、非破壊的な応力状態の評価を行う機会を得た。今回の評価結果を元に、製造時の加工や使用環境と損傷レベルの関連付けを行い、加工条件の適正化、寿命を推定する指標の確立を目指したい。また、シミュレーション結果と測定した実際のAl層の応力状態との相関を比較し、シミュレーションの評価ツールとしての有効性検証も実施する。

実験項目は以下の2項である。

① エンボス成形でラミネートフィルム中のAl層が受けたダメージをsin2ψ法による残留応力及び回折線半価幅の変化から評価し、エンボス成形条件とAl層が受けた損傷の程度を対比する。また、シミュレーション結果との比較も行う。

② ヒートショックによりエンボス成形済ラミネートフィルムのAl層が受けたダメージをsin2ψ法による残留応力及び回折線半価幅の変化から評価し、ヒートショック回数とAl層が受けた損傷の程度を対比する。また、シミュレーション結果と比較する。

なお、当初の計画では、ラミネートフィルムの成形性を評価するバックデータとしてバージン材の歪とAl層中の応力状態を評価する予定であったが、上記①②の測定に想定以上の時間を要したため、本計画の実施は見送った。

実験条件:

実施ビームライン:BL19B2

X線エネルギー:12 keV

入射X線形状:スリット0.3 mm×0.3 mm

多軸回折装置

受光側コリメーション:ダブルスリット0.3 mm×12 mm

検出器:シンチレーションカウンタ

● 残留応力及び回折線半価幅分布の測定にはAlの422回折を用いた。回折角は77.36°である。半価幅は、擬フォークト関数を用いてプロファイルフィッティングを行い、半価幅を求めた。

● 応力測定には422回折を使用して、反射法・側傾法の光学系でsin2ψ法を用いて残留応力を決定した。このときの応力定数は、Al単結晶の弾性定数からクレーナーモデルによる計算で求められるヤング率71.0 GPa、ポアソン比0.344を用いて計算した。値は-575 MPa/degである。

● 断面観察の結果よりAlラミネートフィルムのAlの結晶粒径は10 μmから30 μmである。

実験①:エンボス成形の影響

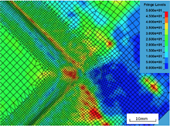

有限要素法によるシミュレーションによると、エンボス成形によってコーナー部を頂点として扇形に広がる領域の歪が増加する傾向にある(Fig. 1)。

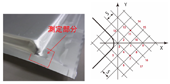

Fig. 2に示すように、今回のX線評価も同様の領域に対して実施した。測定サンプルはエンボス成形深さが3 mm (EM3)と、同6 mm (EM6)である。

Fig. 1 ラミネートフィルムをエンボス成形した際のミーゼス応力分布

(有限要素法によるシミュレーション結果)

Fig. 2 マップ化したラミネートフィルムの測定部分(およそ15 mm×15 mmの領域)

実験①の結果および考察:

今回の実験のようにX線の照射領域を絞ると、照射領域中に十分な数の結晶が含まれないため回折に預かる結晶粒の数が少なく、個々の結晶粒の違いが大きく現れてデータのバラつきが大きくなることがわかった。今回はこのことを考慮してEM3では16点測定したが、それでもバラつきが大きく解析が不能なPositionが多発し、一部のPositionでのみデータ評価が可能であった。

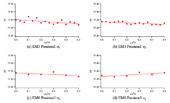

測定結果の一例として、Fig. 3にEM3のPosition1及びEM6のPosition3で得られたX方向(σx)及びY方向(σy)の2θ-sin2ψ線図[1]を示す。EM6のPosition3は解析が不能だった例である。Position3周辺の測定点はいずれも引張応力状態であったにも関わらず、この部分の、しかもY方向応力のみが圧縮応力であったため、特異点として評価対象から除外した。

Fig. 3 X方向(σx))及びY方向(σy)の2θ-sin2ψ線図

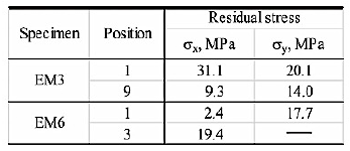

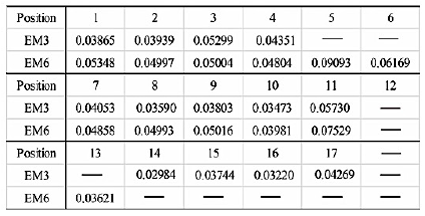

sin2ψ法による残留応力評価が可能な点の評価結果をTable 1に示す。評価が可能だったのはわずかな点のみであるが、コーナー近傍はいずれも引張残留応力となっており、これらはエンボス成形時の圧縮変形によって導入されたものと考えられる。

Table 1 コーナー近傍の残留応力評価結果

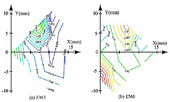

次いでエンボス成形深さを変えたサンプルEM3及びEM6に対し、Fig. 2に示した各点での半価幅の値をTable 2に、同様に半価幅データを等高線図状に示したものをFig. 4に示す。コーナー部から両翼方向に広がる領域の歪が高くなっているなど、シミュレーションと実試料とに良好な相関が認められ(特に成形量の大きなEM6で明確)、シミュレーションが評価ツールとして有効であることがわかった。

Table 2 エンボス成形深さとコーナー近傍の半価幅の変化

Fig. 4 EM3及びEM6のコーナー近傍の半価幅の等高線図

実験②:ヒートショックの影響

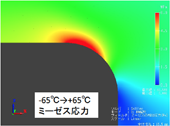

有限要素法によるシミュレーションによると、ヒートショック(−65°C⇔+65°C)によってコーナーの一部に応力が集中する部位が生じる(Fig. 5)ことがわかった。この状態を多数回繰り返すといずれはAl層が疲労破壊して破断することが想定される。

Fig. 5 有限要素法によるヒートショック影響シミュレーション

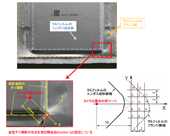

今回はヒートショックを実施していない電池(V cell)と、1200回のヒートショックを実施した電池(F cell)に対し、Fig. 6に示すサンプルのコーナー近傍のAl層の半価幅を測定した。

※本来ならば2θ-sin2ψ法による残留応力を測定する予定であったが、エンボス成形の項で述べたようにバラつきが大きく評価が不能な点が頻出したため、今回は時間の関係上割愛した。

Fig. 6 ラミネートフィルムの測定部分(およそ4 mm×8 mmの領域)

測定点の位置決めはビデオカメラで観察しながらXYステージを移動させて行うが、実際の測定点にマジック等で印をつけると部材が変形するため測定結果に影響があることが懸念される。よって実測定点から既定距離離れた位置に「カメラ位置決め用のマーク」を設け、この点を基準にXYステージを移動させた。カメラ位置決め用のマークと測定点の関係をFig. 6に示す。

実験②の結果および考察:

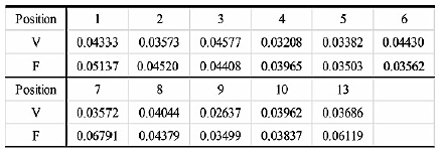

測定の結果から得られたV cell及びF cellのコーナー近傍の回折線の半価幅の測定値と測定位置の関係をTable 3に、同様に半価幅データを等高線図状に示したものをFig. 7に示す。V→Fの間で半価幅の増大領域は広がっている、つまりヒートショックによって半価幅の増大領域が広がっていることがわかる。

また、シミュレーションで応力が集中すると想定したPosition1,2近傍でも半価幅の大きな増加が見られるなど、ヒートショックに関してもシミュレーションと実試料とに良好な相関が認められ(特に成形量の大きなEM6で明確)、シミュレーションが評価ツールとして有効であることがわかった。

Table 3 ヒートショック前後での半価幅変化の比較

Fig. 7 V cell及びF cellのコーナー近傍の半価幅変化の比較(等高線図)

また二つの電池の対応する位置における半価幅はF cellの方が増大しており、疲労にともなう損傷の進行に対応するものと考えられる。半価幅の挙動をとらえることにより損傷の進行を評価できる可能性が確認された。

今後の課題:

X線回折法で求められる半価幅及び残留応力が、ラミネートフィルムの変形量及び疲労損傷の進行を表するパラメータとして有力であることは疑問の余地がない。しかし、その検出法には一層の工夫が望まれる。

今回の実験のように、結晶粒径が10〜30 μm程度であるサンプルに対してX線の照射領域を絞ると、照射域中に十分な数の結晶が含まれないために回折に与る結晶粒の数が少なくなり、個々の結晶粒の違いが大きく現れデータがばらつく。いわゆる粗大粒の問題が顕著であることがわかった。今後は揺動法などを併用しての評価が必要であると考える。

参考文献:

[1] 田中啓介, 鈴木賢治, 秋庭義明, 菖蒲敬久 : 放射光による応力とひずみの評価, (2009), 養賢堂

ⒸJASRI

(Received: October 16, 2015; Early edition: February 25, 2016; Accepted: June 24, 2016; Published: July 25, 2016)