Volume4 No.2

SPring-8 Section B: Industrial Application Report

超微細粒を有するAl合金における時効析出挙動のIn-situ SAXS測定

In-situ SAXS Measurement of Precipitation Behavior by Artificial Aging in Ultra-fine Grained Aluminum Alloys

兵庫県立大学

University of Hyogo

- Abstract

-

溶体化処理を施したAl-Zn-Mg-Cu系A7075合金に巨大ひずみ加工の一種であるHPT加工を施し、結晶粒径100 nmとしたバルクナノメタルに対し、353 Kもしくは383 Kで時効を行った時の析出挙動をIn-situ X線小角散乱測定により調べた。その結果、383 K時効では析出物の核生成サイズが半径4 nm程度であり、従来粒径を有するA7075合金におけるピーク時効時の析出物サイズの倍程度であることが分かった。このことはバルクナノメタルでは容易に過時効となり、析出強化量が小さくなることを示している。また、時効温度を下げることによって析出物の核生成サイズを小さくすることは可能であったが、析出物の体積分率が低下した。

キーワード: 小角散乱、巨大ひずみ加工、アルミニウム合金、準安定相

背景と研究目的:

近年、繰り返し重ね接合圧延(ARB)法、高圧ねじり(HPT)加工法、等径角度付き押出し(ECAP)法といった種々の巨大ひずみ加工法が開発され[1]、これを金属材料に適用することで、結晶粒径が数百nmの超微細粒を有したバルク材を容易に得ることが出来る。これらはバルクナノメタルと呼ばれており、結晶粒微細化による強化によって、従来粒径材の数倍の強度が得られることが明らかになっている[2]。

さらなる強化のため、結晶粒微細化による強化と析出強化を併用することが考えられるが、バルクナノメタルに時効処理を行ってもほとんど析出強化が得られない、または時効初期から強度が低下するため、結晶粒微細化による強化と析出強化が両立しないという報告が多く見られる[3,4]。この原因として、バルクナノメタルでは転位や結晶粒界などの格子欠陥が多く存在するため、従来粒径材よりも拡散速度が速くなり、時効が速く進行し過時効になりやすい可能性、もしくは、格子欠陥が多いため、急速に結晶粒成長が進行することで結晶粒微細化による強化量が大幅に減少する可能性、の二つが主に考えられている。しかしながら、バルクナノメタルは巨大ひずみ加工で作製するため、粒内に導入された格子欠陥に由来するひずみが多く、透過型電子顕微鏡観察により微細析出物が明瞭に観察しにくいため、本研究ではX線小角散乱(SAXS)測定を用いることによってバルクナノメタルにおける析出物の時効時間変化を調べた。

実験:

測定試料には、代表的な析出強化型Al合金であるA7075(Al-5.6Zn-2.6Mg-1.8Cu-0.18Cr)合金を用いた。Al-Li合金の測定も計画していたが、熱処理中に試料表面から脱Li層が形成されたため、測定を行わなかった。A7075合金の従来粒径材では753 Kでの溶体化処理後、383 Kで等温時効することによって、ナノスケールの準安定相であるη’相が析出し、析出強化することが知られている[5]。まず、直径φ10 mm、厚さ1 mmのディスク状試料を切り出し、753 K, 3.6 ksの溶体化処理を施した。溶体化処理材に対して巨大ひずみ加工の一つであるHPT加工を2回転もしくは10回転施すことによって、結晶粒径が約100 nmの試料を得た。HPT加工により付加される相当ひずみ量γは試料厚さt、回転数Nと試料中心からの距離rによって決まり、γ =2πΝr/tであり[1]、r =3 mmの位置においてN =2ではγ =37.68であり、N =10ではγ =188.4である。その後、試料ステージに設置した加熱炉によって353 Kもしくは383 Kの時効をアルゴンフロー中にて施しながら、In-situ SAXS測定を行った。測定は大型放射光施設SPring-8内のBL19B2に設置されているX線小角散乱装置を用いてr =3 mmの試料位置において行った。なお、入射エネルギー23 keV、カメラ長3,056 mm、露光時間40 sとし、ビームストッパーサイズは3 mmφ、測定には二次元検出器PILATUS-2M、カメラ長の校正にはベヘン酸銀を用いて行った。

結果および考察:

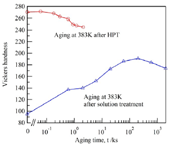

溶体化処理後、もしくは10回転のHPT加工後に383 Kでの時効を施した時のビッカース硬さ変化をFig.1に示す。溶体化処理後に時効した試料では、108 ksまで時効時間の増加とともに単調に硬さが90 HV以上増加し、それ以上の時効を施すと過時効となり、硬さが低下した。一方、HPT加工後に時効した試料では時効による硬さの増加は見られず、緩やかに硬度は低下した。

Fig.1 Vickers hardness change by aging at 383 K for sample after solution treatment and after 10 turns of HPT.

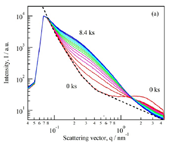

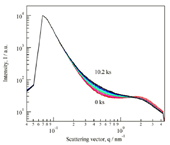

10回転のHPT加工後に383 K時効を施したことによるSAXSプロファイルの変化をFig.2(a)に示す。なお、図中には時効時間0.6 ksおきのプロファイルを示している。時効前にはq =3 nm-1付近にHPT加工後、室温保管中に形成されたG.P. zoneからの弱い散乱が見られた。時効時間0.6 ksにより、G.P. zoneから生じた散乱が大きく減少し、代わりにq =0.4 nm-1付近を中心に散乱強度が増加した。これはG.P.zonesが溶解し、準安定相であるη’相が核生成したためである。さらに時効時間が増加することにより、G.P. zonesからの散乱はほとんど見られなくなり、η’相からの散乱強度が徐々に増加したことから、η’相の体積分率が増加したと考えられる。Fig.2(b)に2回転のHPT加工後に383 K時効を施したことによるSAXSプロファイルの時効時間0.6 ksおきの変化を示す。10回転のHPT加工を施したA7075合金の結果とほとんど変わらず、2回転以上では加えたひずみ量による析出挙動の変化は見られなかった。HPT加工により導入されるひずみ量は回転数に比例し、一般的にひずみ量の増加とともに結晶粒は微細化するが[1]、10回転材と2回転材はいずれも結晶粒径が100 nm程度と同程度であり、微細化が飽和していたためであると考えられる。

Fig.2 SAXS curve change by aging at 383 K for samples after (a) 10 turns and (b) 2 turns of HPT.

Dash line indicates the scattering profile from other than the precipitates

Fig.3 Guinier plot for small angle X-ray profiles of the samples aged at 383 K.

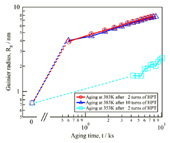

Fig.4 Change of Guinier radius by aging at 353 K or 383 K for samples after 2 or 10 turns of HPT.

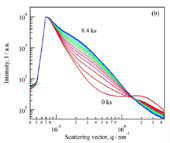

時効時間0 ksではη’相が析出しておらず、G.P. zoneのみが形成されており、また、時効時間8.4 ksではG.P. zoneは析出していないため、それぞれq <0.4 nm-1、q >3 nm-1は析出物以外からの散乱であると考えられる。よって、これらをつないだ線(Fig.2(a)中に示す点線)をバックグラウンドとし、これを散乱から差し引くことによって析出物からの散乱のみを抽出し、ギニエプロットを行った結果をFig.3に示す。低角側の直線領域の傾きからギニエ半径Rgを求めた。10回転材における383 K時効による析出物のギニエ半径の時効時間変化をFig.4に示す。時効前にはRg =0.7 nm程度のG.P. zoneが形成されていたが、時効時間0.6 ksによりη’相と考えられるRg =4 nm程度の析出物が核生成し、時効時間9 ksにおいてRg =8 nmまで単調に成長した。従来粒径材において383 K時効によりピーク強度を示す時効条件ではRg =2.2 nmであり、時効時間の増加によりさらに析出物が粗大になると過時効となり、時効に伴い強度が低下すると報告されている[6]。これは、粒径100 nmのバルクナノメタルA7075合金に時効を施すと、核生成の段階において既に2.2 nmよりも大きいため、時効をさらに進めても析出強化量は増加しにくいと予想される。つまり、Rg =4 nmのη’相による析出強化量の増加よりも、G.P. zoneによる析出強化量の減少と時効による格子欠陥量の減少による硬度低下量の和が同程度以上であったため、時効硬化が得られなかったと考えられる。

Fig.5 SAXS curve change by aging at 353 K for sample after 10 turns of HPT.

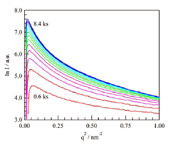

一方、時効温度を従来よりも低温の353 Kにした場合のSAXSプロファイルの変化をFig.5に示す。383 K時効時と同様に、時効時間の増加に伴い、q =3 nm-1付近に見られるG.P. zoneからの散乱が減少し、q =0.4 nm-1付近を中心に見られるη’相からの散乱が増加した。

Fig.4に353 K時効時における析出物のRgの時効時間変化を併せて示す。353 K時効時では時効時間4.2 ksにおけるη’相の半径はRg =1.5 nmとなり、核生成時の析出物サイズは383 K時効時よりも小さいことが明らかとなった。また、時効時間の増加とともにRgは増加し、時効時間9 ksにおいてRg =2.2 nmとなり、従来粒径材におけるピーク時効条件のRgと一致した。しかしながら、η’相からの散乱強度の増加は383 K時効時よりも非常に小さく、η’相の体積分率が小さいと予想される。

今後の課題:

結晶粒径がナノメートルオーダーのバルクナノメタルでは、時効によって核生成する析出物の大きさが、従来粒径材におけるそれよりも非常に大きいため、過時効になりやすく、十分な析出強化量が得られないことが明らかとなった。また、核生成時の析出物の大きさを小さくするためには、より低温での時効が有効であったが、析出物の体積分率が減少したため、十分な析出強化量が得られないことが予想された。よって、核生成時の析出物サイズが小さく、かつ、体積分率を大きくするための熱処理方法の開発が望まれる。

参考文献:

[1] Z. Horita and T. G. Langdon : Mater. Sci. Eng. A, 410-411, 422 (2005).

[2] N. Tsuji, Y. Ito, Y. Saito and Y. Minamino : Scripta Mater., 47, 893 (2002).

[3] H. Adachi, A. Tanaka, J. Kusui and Z. Horita : Proceedings of the 12th International Conference on Aluminium Alloys, 2156 (2010).

[4] N. Tsuji, T. Iwata, M. Sato, S. Fujimoto and Y. Minamino : Sci. Tech. Adv. Mater., 5, 173 (2004).

[5] 山本哲也、足立大樹、奥田浩司、長村光造、横江一彦、楠井潤、横手隆昌:軽金属, 48, 242 (1998).

[6] 長村光造、落合庄治郎、上原利弘:軽金属, 34, 517 (1984).

ⒸJASRI

(Received: May 2, 2016; Accepted: June 24, 2016; Published: July 25, 2016)