Volume4 No.1

SPring-8 Section A: Scientific Research Report

Al-Zn-Mg合金における巨大ひずみ加工に伴うナノ析出物の形状変化測定

Measurement of Shape Change in Nano-Precipitates by Severe Plastic Deformation in Al-Zn-Mg Alloys

兵庫県立大学

University of Hyogo

- Abstract

-

Al-Zn-Mg合金に予備時効を行い、様々なサイズのη’準安定相を析出させた試料に対し、巨大ひずみ加工の一種であるHPT加工を施し、準安定相の形状変化を小角散乱測定により調べた。その結果、予備時効60 ksの亜時効材ではひずみの増加により容易に加工誘起溶解したのに対し、予備時効2000 ksの過時効材では溶解しづらいことが分かった。このことから、巨大ひずみ加工中における加工誘起溶解は、転位が準安定相を切断したことによる界面増加に伴う界面エネルギーの増加によるものであると予想される。

キーワード: 小角散乱、巨大ひずみ加工、アルミニウム合金、準安定相

背景と研究目的:

近年、圧縮ねじり加工(HPT)法[1]などの巨大ひずみ加工法が開発されたことにより、平均結晶粒サイズが1 µm以下の超微細粒アルミニウムの作製が容易となっている。超微細粒アルミニウムは従来粒径材の数倍の強度を有するが、均一伸びが小さく、塑性変形早期から塑性不安定性を発現し、局部変形を示す[2]。この改善方法として、微細析出物を結晶粒内に分散させて加工硬化能を増加させることが考えられる。一般的に、従来粒径材では時効処理によりナノサイズの準安定相が結晶粒内に析出し、強化するが、結晶粒が1 µm以下の超微細粒アルミニウムでは粒内に準安定相が析出せず、粒界上に析出強化にほとんど寄与しない粗大な安定相が析出することが報告されている[3,4]。

つまり、微細粒内に準安定相を分散させる方法として、時効処理を施した後に、巨大ひずみ加工を施すことが考えられるが、準安定相が巨大ひずみ加工により、どのように変化するかについての研究はほとんど見られない。

よって、本研究では、時効硬化型アルミニウム合金であるAl-Zn-Mg系合金に時効を施し、析出強化相であるη’相を析出させた後、HPT加工を行った。そして、HPT加工前のη’相の形状変化を放射光小角散乱測定によって調べた。

実験:

Al-Zn-Mg系合金であるA7075アルミニウム板材(Al-5.8Zn-2.6Mg-1.7Cu-0.17Cr(mass%))を735 K, 7.2 ks溶体化処理した後、氷水中に急冷した。その後、393 Kのシリコンオイル中でそれぞれ0, 60, 200, 2000 ks時効を施した後、φ10 mm, 厚さ1 mmの円盤状試料を切り出した。これらの試料に対し、圧力6 GPa、回転速度1 rpm、室温でHPT加工を二回転行った。以後、これらの試料をそれぞれ0 ks-HPT材, 60 ks-HPT材, 200 ks-HPT材, 2000 ks-HPT材と呼ぶ。なお、HPT加工によって導入された加工ひずみ量εは![]() と表される[1]。ここでNは回転数、rは試料中心からの距離、tは試料厚さである。

と表される[1]。ここでNは回転数、rは試料中心からの距離、tは試料厚さである。

また、これらの試料についてSPring-8 BL40B2にて、リガク製R-AXIS二次元検出器を用いて小角散乱測定を行い、析出物のサイズや界面状態を調べた。入射光のエネルギーは8 keV、カメラ長は1,155 mmであり、カメラ長の校正にはベヘン酸銀を用いた。また、硬さ測定を島津製作所製マイクロビッカース硬度計HMV-2000により行った。

結果および考察:

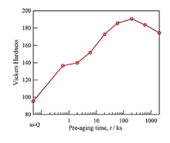

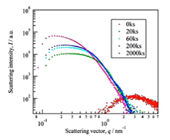

HPT加工を施す前は圧延方向に伸びた幅50 µm程度のパンケーキ状の粗大結晶粒であった。Fig.1に時効による硬度変化を示す。時効時間の増加とともに硬度は増加し、200 ksで最大硬度を示し、過時効により低下した。Fig.2に小角散乱強度の時効時間変化を示す。無時効材(0 ks)では高角側に弱い散乱が観察された。これは溶体化処理後、小角散乱測定までの室温保持中に形成された微細なG.P.zoneからの散乱であると考えられる[5]。時効時間20 ks以降では高角側の傾きが概ね-4であり、界面のはっきりしたη’準安定相が析出していることがうかがえる[5]。また、時効時間の増加に伴い、準安定相のギニエ半径は単調に増加していた。

Fig.1 Vickers hardness change by aging time. Fig.2 SAXS curve change by aging time.

Fig.3 SAXS curve change by the distance from center of sample disc after HPT deformation, (a) 0 ks-, (b) 60 ks and (c) 2000 ks-HPT samples.

Fig.3にHPT加工材における中心からの距離に伴う散乱曲線の変化を示す。なお、式(1)に示すように中心からの距離に比例して単調にひずみ量が増加するが、中心(r=0 mm)においてもひずみは完全に0ではなく、わずかに導入されることが知られている[1]。0 ks-HPT材ではHPT加工前と比べて散乱強度qの増加がみられ、G.P.zoneの形成量が増加したことが分かった。これは、HPT加工によって空孔や転位などの格子欠陥が多く導入されたことによって、室温における溶質の拡散を速め、G.P.zone形成が促進されたと考えられる。60 ks-HPT材ではHPT加工によるひずみが増加するにしたがって、散乱強度qが大幅に低下しており、η’準安定相が一部溶解したことが示唆される。その一方で高角側(q~2 nm-1)に弱い散乱が現れている。これは0 ks材でみられる散乱と同じ領域にあることから、加工誘起溶解により、η’準安定相中のZnやMgが溶質原子となった後、室温保持中にG.P.zoneとなったと考えられる。2000 ks-HPT材では散乱強度の顕著な減少はみられなかったが、低角側の散乱曲線形状が変化した。また、わずかではあるが、高角側(q~2 nm-1)に肩が出来ており、60 ks-HPT材と同様、加工誘起溶解により生成した溶質原子が室温保持中にG.P.zoneとなったと考えらえる。

HPT加工後に析出物中心からR=Rcoreまで未溶解部が存在し、その周囲には加工誘起溶解によって形成された溶質拡散層が存在すると仮定し、低角側のプロファイルフィッティングを行った。Znを多く含むη’準安定相の電子密度は高く、Alが多い母相は低い。HPT加工前のη’準安定相と母相間の電子密度差を1と規格化し、HPT加工後におけるη’準安定相中心からの距離の伴う電子密度差の変化をFig.4に示す。

Fig.4 Change in normalized electron density difference by the distance

from center of h’ phase in (a) 60 ks- and (b) 2000 ks-HPT samples.

Fig.5 Change in size of undissolved

region, Rcore by the distance from

center of samples.

ひずみがほとんど付加されていない試料中心(r=0 mm)では準安定相と母相間の界面が比較的明瞭であるが、ひずみ量、つまり試料中心からの距離rが増加するにしたがって準安定相の溶解が進み、界面から溶質が母相側に流出したことが分かった。rによる未溶解部分のサイズRcoreの変化をFig.5に示す。60 ks-HPT材では小さなひずみ量から準安定相の溶解が速やかに生じるが、2000 ks-HPT材ではひずみ量が増加しても準安定相の溶解はあまり進行しないことが分かった。

予備時効60 ksでは亜時効であり、2000 ksでは過時効である。転位が結晶粒内を運動する時、亜時効材では転位は準安定相を切断して進み(切断機構)、過時効材では主に準安定相周りに転位ループを残して通過する(オロワン機構)ことが知られている。転位が準安定相を切断して運動することによって、準安定相がバーガースベクトルの大きさだけすべり面上でずれ、そこに新しい界面が形成される。巨大ひずみ加工中には非常に大量の転位が導入されるので、すべり面上でのずれが大きくなることにより界面エネルギーが大きく上昇し、準安定相がエネルギー的に不安定となり、加工誘起溶解するのではないかと考えられる。一方、2000 ks-HPT材では準安定相は大きく、転位により切断されにくいので溶解されにくいのではないかと考えられる。

参考文献:

[1] Z. Horita and T. G. Langdon : Mater. Sci. Eng. A, 410-411, 422 (2005).

[2] N. Tsuji, Y. Ito, Y. Saito and Y. Minamino : Scripta Mater., 47, 893 (2002).

[3] H. Adachi, A. Tanaka, J. Kusui and Z. Horita : Proceedings of the 12th International Conference on Aluminium Alloys, 2156 (2010).

[4] N. Tsuji, T. Iwata, M. Sato, S. Fujimoto and Y. Minamino : Sci. Tech. Adv. Mater., 5, 173(2004).

[5] 山本哲也、足立大樹、奥田浩司、長村光造、横江一彦、楠井潤、横手隆昌:軽金属, 48, 242(1998).

ⒸJASRI

(Received: August 31, 2015; Early edition: October 26, 2015; Accepted: December 11, 2015; Published: January 25, 2016)