Volume4 No.1

SPring-8 Section B: Industrial Application Report

白色X線を利用した異材接合内部残留ひずみ評価

Internal Residual Strain Evaluation in Dissimilar Welding Using White X-rays

a(国立研究開発法人)日本原子力研究開発機構, b(一般財団法人)総合科学研究機構

aJAEA, bCROSS

- Abstract

-

本研究では、フェライト/マルテンサイト鋼(PNS-FMS)とSUS316をレーザ溶接した際に発生する内部残留ひずみ分布を計測した。2種類のレーザ条件で作成された厚さ5 mm程度の試験片のひずみ分布を比較すると、PNC-FMSの溶接部の外側に非常に強い引張ひずみ、内部に弱い圧縮ひずみが表面から裏側まで発生し、SUS316の溶接部内部界面表面付近に圧縮ひずみが発生すること、また単位溶接長さあたりに投入されるレーザエネルギーを小さくすると各鉄鋼材におけるひずみ分布の範囲は狭くなるが、ひずみの絶対値は大きくなるという結果が得られた。

キーワード: 白色X線、異種材料接合、レーザ溶接、内部残留ひずみ分布

背景と研究目的:

実用化段階のナトリウム冷却高速炉では、炉心損傷時の再臨界を回避するため、内部ダクト付燃料集合体を採用する予定である[1]。内部ダクト付燃料集合体の材質は、燃料の高燃焼度化のため、対スエリング性に優れるフェライト/マルテンサイト鋼(以下、「PNC-FMS」という)が用いられる予定であるが、高燃焼度化とならない配管部はむしろ耐食性が重要視されていることからオーステナイト系ステンレス鋼であるSUS316が用いられる予定である。ここで、これら2つの接合に際しては、その厚さが薄いことから航空機分野などで十分な実績がある抵抗溶接が検討されている[2]が、抵抗溶接は溶接状態が溶接面の接触状態に大きく影響するという課題がある。これに対して、レーザ溶接は、高出力による局所溶融による接合であることから接触状態に依存せず、加えて狭い空間での溶接にも適していることから、抵抗溶接に変わる溶接方法として注目されている。その特徴は、出力を制御することで薄板から厚板まで溶接可能、溶接影響部が局所 領域と小さい、材料を問わず溶接が可能、自動化が可能であるため再現性がよい、遠隔操作が可能、などが挙げられる。ただし、急速加熱冷却となるために内部欠陥の出現、変形、そして残留応力発生などの課題があるため、ナトリウム冷却高速炉におけるレーザ溶接の適用に際してもこの課題を克服し、最適なレーザ溶接条件を提示する必要がある。

一方、高エネルギー放射光X線は鉄鋼材料を十分に透過することから、非破壊で鉄鋼材料内部の残留ひずみを計測することが可能であり、これまでに多くの研究成果が挙げられている。残留ひずみ/応力の計測に関しては量子ビームによる評価がほぼ唯一の方法であるといえる。加えて、作成した試験片を放射光利用により内部ひずみを導出した後、破壊法により内部欠陥、変形、強度等を評価すれば、1つの試験片から多種の情報入手につながり、最適なレーザ溶接条件の導出が促進する。

そこで本研究では、レーザ溶接条件を変えた2種類の異種材料突合せ溶接材に対して、高エネルギー白色X線を適用し、材料内部ひずみ分布、変形状態/領域を評価した。

実験:

供試材には、50×25×5 mm厚のPNC-FMSと同サイズのSUS316を使用し、これらをしっかり固定した状態で、YAGレーザにより出力3 kW、溶接速度0.7 m/minと出力6 kW、溶接速度4 m/minの2条件で突合せ溶接により接合した試験片2種類を作成した。いずれも裏面に溶融金属が飛び出しており、貫通溶接していると予想される。なお、それぞれのレーザ出力に関して溶接速度をさらに早くすると溶融金属が一部裏面に飛び出さず、今回の溶接速度はそれぞれのレーザ出力における最速条件であるといえる。

実験はBL14B1で実施した。図1(a)に光学系、図1(b)にセットした試料の様子を示す。測定方法はひずみスキャンニング法[3]で、50×500 µmに成形した白色X線を試験片に照射し、受光側に2枚の50×1000 µmのスリットをセットすることによりゲージ体積を設定し、試料内特定の場所からの溶接線と平行方向の回折エネルギースペクトルを受光側のGe半導体検出器により計測した。そしてこの光学系を固定し、試料位置を溶接線と垂直方向(x)、及び厚さ方向(z)にシフトさせることでxz二次元分布測定を実施した。図1(c)左図に試験片上面から見た断面、右図に同じく側面を示す。オレンジ色が放射光白色X線で、左図のマスの上下左右の線の交差点が測定場所である。ゲージ体積の大きさはx方向0.5 mm、z方向0.58 mm、そしてy方向は側面図に示すように0.05 mmと非常に小さい。y方向のゲージ体積が小さいのはz方向ゲージ体積をできるだけ小さくするためである。一方、SUS316の結晶粒サイズは0.03 mm程度とゲージ体積に比べて非常に大きい。このためゲージ体積中に含まれる結晶粒の数が少なくなり、回折に預かる結晶粒数が不足することにより回折スペクトルが得られない可能性がある。そこで、回折に預かる結晶粒を増やすために、測定中はy方向に±3 mm揺動をさせながら1箇所600 secで測定を実施した。

図1 実験レイアウト

結果および考察:

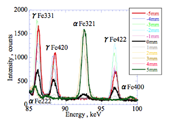

図2に表面より1 mmの深さで測定したエネルギースペクトル分布を示す。マイナス側がSUS316(fcc構造)、プラス側がPNC-FMS鋼(bcc構造)である。厚さ5 mmの鉄鋼材料の場合、70 keV以下のX線は材料に対する透過率が低いため、回折スペクトル強度は弱く、加えてスリットの素材であるタングステンカーバイトや遮蔽に使用している鉛からの蛍光X線がかなり強く出現し、回折スペクトルと重なることもあるため、低指数の回折面の取り扱いは難しい。一方、120 keV以上のX線は材料に対する透過率は高いが、偏向電磁石より放射されるX線そのもののスペクトルが弱いため、回折スペクトル強度は弱い。そのため、鉄鋼材料の場合には、85~120 keVの間に出現する回折ピークを利用することがもっとも多く、精度が高いことがこれまでの研究により明らかになっている[4,5]。本研究も同様であり、SUS316からのγFe331、420、422反射が-5 mmから0 mmの範囲、PNC-FMSからのαFe321、及び400が0 mmから5 mmの範囲で独立して観測される。ただし、0 mmはゲージ体積が2層をまたいでいるために2層が同時に観測されている。さらに厳密にスペクトルを調べると、αFeからのスペクトルは2 mm以上ではほぼ強度が一定になるのに対して、γFeからのスペクトルはγFe331では-3 mm、-5 mm、-4 mm、-1 mm、-2 mmの順で強度が弱くなり、γFe422では-2 mm、-3 mm、-1 mm、-4 mm、-5 mmの順で強度が弱くなるなど規則性がない。このことからPNC-FMSは微細粒であるのに対して、SUS316は粗大粒であることがわかる。なお、この場合、集合組織の可能性もあるが、集合組織では限られた回折面だけが見られるので今回の試験片とは異なる。

図2 z=1 mmのエネルギースペクトル

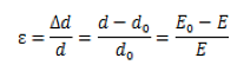

図3に図2のように測定されたスペクトルよりPNC-FMS鋼側はαFe321回折(E=92.7 keV)、SUS316側はγFe422回折(E=97 keV)より算出したひずみ、及び半値幅の2次元マッピングを示す。図においてレーザ照射側(表面)が下であり、灰色で記した範囲は、表面と裏面で見られる溶融部を直線で引いた領域である。弾性ひずみεは、次式で算出した。

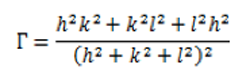

ここで、d、Eは格子面間隔およびスペクトルのピークエネルギー、d0、E0は無ひずみ状態での格子面間隔及びスペクトルのピークエネルギーを表しており、今回は溶接部より10 mm程度離れた位置をd0としてひずみを算出した。ここで、回折面より算出したひずみは一般的にひずみゲージ等で測定されるひずみ(マクロひずみ)と異なることから格子ひずみと呼んでいる。それは、格子ひずみは材料が持つ弾性異方性により回折面ごとに得られるひずみが異なるためである。ただし、最近の研究により次式で示す方位関数で0.25となる回折面がほぼマクロひずみに近いことが明らかとなっている[6]。

ここで、h、k、lは指数を表している。今回使用した回折面はいずれも0.25となっていることから、今回算出した格子ひずみはマクロひずみとして評価することができる。

図3(a)、(b)のひずみ分布に注目すると、以下のことがわかる。

1-1.レーザ溶接条件にかかわらず、xがプラス側、つまりPNC-FMSの溶接部の外側に非常に強い引張ひずみ、内部に弱い圧縮ひずみが表面から裏側まで発生

1-2.レーザ溶接条件にかかわらず、PNC-FMS側の溶接部より遠方ではほぼ無ひずみ

1-3.レーザ溶接条件にかかわらず、xがマイナス側、つまりSUS316の溶接部内部界面表面付近に圧縮ひずみが発生

1-4.レーザ溶接条件にかかわらず、SUS316側の溶接部より遠方で圧縮ひずみが発生

2-1.PNC-FMSに発生する引張ひずみの絶対値は、(b)の方が大きい

一方、図3(c)、(d)の半値幅に注目すると、以下のことがわかる。

3-1.レーザ溶接条件にかかわらず、PNC-FMSの溶接内部のみ半値幅が広い

4-1.絶対値は(d)の方が大きい

図3 溶接部周辺のひずみ、及び半値幅分布

レーザ溶接ではレーザ直下では溶融、凝固が非常に短い時間で発生するために、固液界面を中心に熱応力が発生することが予想される。PNC-FMS側のひずみ分布の傾向を記した1-1.はまさにそれをひずみとして観測した結果であり、1-3.は局所的に温度分布が発生し、遠方にはその影響が現れなかったためである。また、3-1.に関しては、回折プロファイルは結晶子サイズと非常に相関が高く、結晶子サイズが小さいほど回折プロファイルの幅が広くなることが、Schereerの式からも明らかとなっている。つまり、急激な溶融、凝固により結晶内部に欠陥=転位が発生するとこの結晶子サイズは小さくなり、その結果として回折プロファイルは広がるためであると考察できる。そして2-1.及び4-1.に関しては、単位溶接長当たりに投入されるエネルギー(J/mm)を計算すると、レーザ出力6 kW、溶接速度4 m/minでは90 J/mm、レーザ出力3 kW、溶接速度0.7 m/minでは257 J/mmと後者のほうが2.86倍エネルギーが大きい。つまり、同じ厚さの鋼板材に対して、エネルギーが大きくなると溶接部は広がるが溶接部周りの残留ひずみ、及び半値幅は小さくなり、そのエネルギーが小さくなると溶接部は狭いが溶接部周りの残留ひずみ、及び半値幅は大きくなるなど、レーザ条件とひずみまたは半値幅に相関があることを見出した。

一方、SUS316側については1-3.に示す結果以外に目だったことはほとんどない。通常、TIG溶接などで行われる異材接合においても表面を中心に残留応力分布が存在することから多少なりとも傾向が現れると予想したが、今回はほとんど見られない。この理由として考えることとしては、図2の結果の中で触れたが、粗大粒により測定精度の誤差が大きいことが挙げられる。特に粗大粒の場合は、プロファイルの幅が狭くなってしまうので半値幅にはその差は見えないと考えられる。また別の可能性として、SUS316内部、正確にはSUS316の母相であるオーステナイト相の一部がマルテンサイト変態し、このマルテンサイト相がオーステナイト相に本来出現するであろう引張ひずみを中和したため、ひずみがほとんど発生しないことが挙げられる。実際、非常に微弱であるが図3(a)の試験片におけるスペクトル測定では、SUS316側の溶接部でマルテンサイト相が見つかっている。ただし、マルテンサイト相がかなり少量なのか、回折強度はかなり弱く、ひずみを算出できるレベルではないために、今回の測定からはこの検証は難しい。よって、SUS316側のひずみ評価に関しては、もう少し測定方法を工夫した上で評価を行う必要があるといえる。

まとめと今後の課題:

本研究により以下のことを明らかにした。

1) レーザ出力6 kW、溶接速度4 m/minでは短い時間で溶接部は貫通し、溶接部影響部は小さいなど、効率的であるが、PNC-FMS側の溶接部外側に非常に強い引張ひずみ、内部に弱い圧縮ひずみが残留する

2) レーザ出力3 kW、溶接速度0.7 m/minでは長い時間で溶接部は貫通し、溶接部影響部は大きいなど効率が悪くなるが、PNC-FMS側の溶接部外側の引張ひずみは弱く、内部も弱い圧縮ひずみが残留する

3) いずれのレーザ条件でもSUS316側はほとんど変化が生じた結果が得られなかったが、その理由についてはいくつかの可能性は見出せた

本研究のゴールは、最適なレーザ溶接条件の導出である。今回の2条件を比較した場合、範囲は狭いがひずみの絶対値が大きいほうが先に降伏応力に到達し、破壊に至ることが予想されることから、レーザ出力3 kW、溶接速度0.7 m/minのほうが最適条件に近いと考えられる。しかし、レーザ溶接後に最適な熱処理条件を施す(焼鈍)ことで、図3(a)、(b)に示す弾性ひずみ、転位はほぼ除去できることから、レーザ出力6 kW、溶接速度4 m/min、つまり、溶接入熱量が小さいほうがレーザの影響部が小さい、効率がよいなど、最適条件に近いとも言える。

よって、今後はレーザ溶接後の試験片に熱処理を施した場合に、発生する残留弾塑性ひずみを明らかにする必要がある。その際、最適な熱処理条件に対しても放射光を活用し、以ってレーザ加工技術の原子炉構造材への応用に貢献していく。

参考文献:

[1] M. Naganuma et al., Nuclear Technology, 170(1), 170-180 (2010).

[2] T. Uwabe et al., J. Nuclear Materials, 421, 132-139 (2012).

[3] T. Shobu et al., Journal of the Society of Materials Science, Japan, 55(1), 101-109 (2006).

[4] T. Shobu et al., AIP Conference Proceedings, 879, 1581-1585 (2007).

[5] J. Shibano et al., Materials Science Forum, 571-572, 267-270 (2008).

[6] K. Tanaka et al., Evaluation of Stress and Strain using Synchrotron Radiation,Yokeido, Ltd., Tokyo, Japan, 281 (2009).

ⒸJASRI

(Received: July 13, 2015; Early edition: September 25, 2015; Accepted: December 11, 2015; Published: January 25, 2016)