Volume4 No.1

SPring-8 Section B: Industrial Application Report

黄銅‐ゴム接着層の湿熱処理による劣化の解析

Analysis of Adhesive Layer Degradation between Brass and Rubber in High Humidity Conditions

a横浜ゴム株式会社、b京都大学

aTHE YOKOHAMA RUBBER CO.,LTD., bKyoto University

- Abstract

-

タイヤ中のスチールコードとゴムにおける接着力は、形成される接着層の形態によって大きく変化する。特に耐熱老化や湿熱、温水老化処理後の接着層の形態変化は接着力低下に影響することが知られている。本研究では、加熱板内蔵恒湿槽を用いて黄銅板に形成された黄銅-ゴム接着層の湿熱劣化過程のリアルタイム計測を試み、老化処理に伴う接着層の結晶構造の変化を追跡することが可能となった。

キーワード: タイヤ、ゴム、接着、黄銅、微小角入射X線回折、湿熱劣化

背景と研究目的:

一般的な空気入りラジアルタイヤでは、その踏面の内側にスチールコードを並べた補強層が配置されている。スチールコードには黄銅メッキが施されており、タイヤを加硫する際に周囲のゴムと黄銅が接着する。この黄銅-ゴム接着層は、主に硫化銅によって形成されるが、その黄銅側には酸化亜鉛の層が存在することや、加硫時間が長くなると硫化亜鉛量が増加することなどが報告されている[1]。さらに、この接着層は湿熱処理によって大きく変化し、酸化亜鉛層の結晶が特定の方向に成長して肥大化し、接着力を低下させることなどが知られている[2]。したがって、湿熱処理による接着劣化機構を解明することは、タイヤの耐久性を向上させる上で、極めて重要な課題である。

しかしながら、湿熱処理による黄銅-ゴム接着層の変化は、可逆反応であることが予想され、乾燥させると接着力が回復する。そこで、湿熱劣化の進行過程をリアルタイムで観測することが望ましい。ここでは、接着層を形成させた黄銅板の表面に微小角でX線を入射させX線回折を測定することにより接着層の結晶構造を調べた。この黄銅板を高湿度環境下で加熱し、接着層の結晶構造変化を随時観測した。SPring-8の高輝度なX線を用いることにより、接着層の湿熱劣化過程をリアルタイムで観測し、接着劣化機構を解明することを目的とした。

実験:

表1の配合処方で作製した2種類の未加硫ゴムシートそれぞれにろ紙ではさんだ黄銅板を挿入し、加圧しながら170°Cで10分間の熱処理を行った。このときに、ゴムに配合された硫黄や液状のゴム成分がろ紙を通過して黄銅板上に堆積し、接着層を形成する。ゴムと黄銅板を直接接触させた場合には、ゴム-黄銅間が強固に接着するために、ゴム-黄銅間から接着層を取り出すことは困難であるが、ろ紙を利用することによってゴム被覆黄銅板を容易に取り出り出すことが可能となる[3]。CoSt-0はステアリン酸コバルトを配合していないゴムを使用し、CoSt-2はステアリン酸コバルトを2 phr配合したゴムを使用した。黄銅板の形状は縦(X線入射方向)5 mm、横20 mm、厚さ1.5 mmとした。

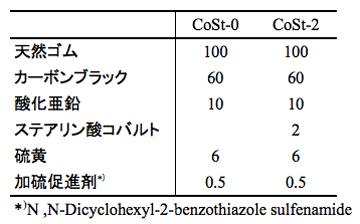

表1.ゴム試料の配合(phr)

(phr: parts per hundred rubber)

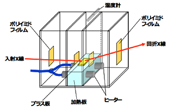

作製したゴム被覆黄銅板を図1に示した加熱板内蔵恒湿槽にセットした。この加熱板内蔵恒湿槽は、常圧の空気中で加熱板の上で試料と同時に水を加熱し、発生した水蒸気を密閉層内に充填させて高湿度環境を保つようにしてある。結露を防ぐために層内は2層構造とした。X線照射面と回折光の出射面にはポリイミドフィルムを配した。加熱板の温度を70°Cとしたところ、層内の湿度は常に99%となった。ゴム被覆黄銅板は、測定を開始する直前にゴムから取り出して試験に供した。

図1.加熱板内蔵恒湿槽

微小角入射X線回折(GIXRD)測定は、BL46XUの多軸回折計を利用して実施した。試料の黄銅板表面が水平となるように設置し、X線の照射エネルギーは20 keV、照射角度θは0.1°とした。入射X線のビームサイズは、縦、横共に500 μmとした。0次元検出器を用い、水平面と垂直で且つ入射X線と同一平面上で、検出角度2θを10から15°の範囲で0.02°ごとに1秒間隔で走査し、GIXRDプロファイルを測定した。

結果および考察:

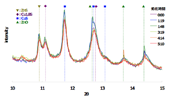

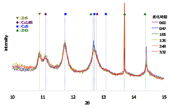

CoSt-0のGIXRDの測定結果を図2に、CoSt-2のGIXRDの測定結果を図3にそれぞれ示した。接着層は、ゴムに配合された硫黄と黄銅に含まれる銅あるいは亜鉛との反応生成物、および、これらの酸化物によって形成されると考えられる。図2、図3には、観測されたピークを想定される化合物に帰属した結果を合わせて示した。銅と硫黄の化合物としては、CuS(2θ =11.74°, 12.70°) およびCu1.8S(2θ =11.10°,12.76°)が観測された。これら化合物の存在は、Ooij[4]らによって報告されている。一方、黄銅-ゴム接着層にはCu2Sが存在することも報告[1]されているが、今回の実験では観測されなかった。生成量が少なかったか、十分な結晶が生成していなかったなどの理由が考えられる。ZnOは、黄銅板に形成されていた酸化皮膜とゴム由来のものの両方が考えられる[1]。また、母材の黄銅板に関わるピークは、本実験の2θの範囲には観測されなかった。CoSt-0、CoSt-2ともに同じピークが観測された。

図2.CoSt-0のGIXRDプロファイルの時間変化

図3.CoSt-2のGIXRDプロファイルの時間変化

CuSおよびCu1.8Sの湿熱劣化時間に伴うピーク強度の変化を調べた。図4(a) (2θ =11.74°)、(b) (2θ=12.70°)は、CuSのピーク強度の変化率を示しており、図5(a) (2θ =11.10°)、(b) (2θ =12.76°)は、Cu1.8Sのピーク強度の変化率を示している。図4、図5は、いずれも同じような変化の挙動をしており、湿熱劣化時間が2時間を経過したあたりから強度が低下し、4時間を過ぎると強度の低下が緩やかになった。また、2つの試料のピーク強度は同じように変化した。ただし、特にCoSt-2の測定値のバラツキが大きく、試料間の比較に関しては、今回の実験だけで判断することは困難である。各点の測定時間が短く十分な回折強度が得られなかったことが一因と考えられる。一方、図6にZnO(2θ =13.72°)の湿熱劣化時間に伴う強度の変化率を示した。ZnOの強度は時間とともに増減し、4時間を経過したあたりでピークが見られた。別の2次元検出器を用いた実験では、スポット状のZnO由来のピークが観測されており、今回のように0次元検出器を用いた実験では、ZnOの結晶構造を完全に検出できなかった可能性がある。そのために、図6のプロットに一定の傾向が見られなかったものと考えられる。

図4.CuS由来ピークの劣化時間に伴う強度の変化,

(a): 2θ =11.74°、 (b): 2θ =12.70°

図5.Cu1.8S由来ピークの劣化時間に伴う強度の変化,

(a): 2θ =11.10°、 (b): 2θ =12.76°

図6.ZnO由来ピーク(2θ =13.72°)の劣化時間に伴う強度の変化

本実験によれば、ゴム被覆黄銅板の湿熱劣化時間に伴ってCuSおよびCu1.8Sの結晶成分が減少することが明らかになった。その一方で、ZnOの結晶が特定方向に成長して増加するものと推定されるが、詳細は2次元検出器を利用して同様の実験を行う必要がある。ゴムにステアリン酸コバルトを添加した効果についても明確な結論を得ることができなかった。各測定点における露光時間を増加させることによって、より精度が高い観察が可能になると考えられる。その場合は時間分解能が低下するため、測定精度を向上させる観点からも2次元検出器を利用した実験を行うことが好ましいと考えられる。

課題:

ゴム-黄銅板間の接着層では、特定の方向に結晶が成長する可能性があるため、フラットパネルなどの2次元検出器を利用した実験が必要である。

参考文献:

[1] K. Ozawa, T. Kakubo, K. Shimizu, N. Amino, K. Mase, Y. Izumi, T. Muro, T. Komatsu, Applied Surface Science, 268, 117, (2013).

[2] Y. Ishikawa, Rubber Chemistry and Technology, 57, 855, (1984).

[3] T. Hotaka, Y. Ishikawa, K. Mori, Rubber Chemistry and Technology, 80, 61, (2007).

[4] P. Y. Patil, W. J. Van Ooij, Rubber Chemistry and Technology, 79, 82, (2006).

ⒸJASRI

(Received: May 9, 2015; Accepted: December 11, 2015; Published: January 25, 2016)