Volume3 No.2

SPring-8 Section A: Scientific Research Report

X線マイクロCTによる高圧下におけるFe-Ni-Sメルトの密度測定

Density Measurement of Fe-Ni-S Liquid Using X-ray Micro-CT at High Pressures

a岡山大学, b大阪大学, c(公財)高輝度光科学研究センター

aOkayama University, bOsaka University, cJASRI

- Abstract

-

Fe-Ni-Sメルトの密度をX線吸収密度測定法から約6 GPaまでの圧力で求めた。トモグラフィ用高圧プレスを用いた高温高圧X線マイクロCT測定から、X線の吸収率と試料長を測定してランベルト・ベールの法則から密度を決定した。測定したFe56Ni6S38組成メルトの密度をVinetの状態方程式で解析した結果、等温体積弾性率KTが26±3 GPaと求まった。

キーワード: 密度,液体,高圧,X線マイクロCT

背景と研究目的:

地球と惑星内部の進化をコントロールする素過程の一つである固体と液体の分離現象は液体の密度や粘性に依存する。したがって、珪酸塩メルト(マグマ)と鉄合金メルトの密度と粘性を高温高圧下で調べることが重要である。このうち高温高圧における密度測定は放射光を用いたX線吸収法により可能となった[1]。我々はダイヤモンドを試料カプセルに用いることにより、この手法を珪酸塩メルトに適用することに成功した[2]。X線吸収法ではランベルト・ベールの法則(1)に基づき密度を求める。

これまでの方法では、圧力下における試料長tを見積もる際、円筒形の試料カプセルが等方的に縮むことを仮定した。X線に垂直な方向で測定した試料長を用いて密度を算出した。しかし、硬いアルミナやダイヤモンドのカプセルでも、常に等方的な収縮をするとは限らない。そこで、試料長の直接測定にX線マイクロCTを利用することを考えた。CT測定で得られる透過像から入射X線強度I0と透過X線強度Iを、再構築した三次元イメージから試料長を見積もることが可能である。CTによる密度測定法は試料長を直接測定することから、カプセルの変形による誤差の影響を受けない。また、データ数が飛躍的に多くなるため、これまでの方法より精度の高い液体の密度測定が可能となる。本研究ではX線マイクロCTを用いてFe-Ni-Sメルトの密度を高温高圧下で測定した。

実験:

実験はBL20B2においてトモグラフィ用80トンプレス[3]を用いて、トロイダル型対向アンビルを使用して行った(図1)。圧力媒体にはX線透過性の高いボロン-エポキシを使用した。Fe56Ni6S38組成にあわせたFeとNi,FeSの粉末混合試料をアルミナリングに封入した。所定の圧力まで加圧後、グラファイトヒーターで加熱して試料を溶融させた。圧力はhBN(六方晶窒化ホウ素)の状態方程式から見積もった。

マイクロCT測定には30 keVの単色X線を用いた。検出器はGd2O2S(Tb)シンチレーターとCCDカメラ(浜松ホトニクス社製C9100-14)で構成される。CCDカメラは1024×1024画素で、ピクセルサイズは2.34 μmである。露光時間は5 sで、プレスを180°回転させて900枚の透過像を撮影した。高圧プレスは160°の広い開口角を持つが、20°分は柱の影となり透過像を得ることができない。そのため、再構築した断面CT像には柱の方向に筋状のアーティファクトが現れる[3]。このため、試料長tはプレスの柱に直交する方向で測定した。また、試料とhBN圧力マーカーのX線回折パターンをCMOS型フラットパネル検出器(浜松ホトニクス社製C7942)で収集した。

試料のX線吸収係数は、冷間圧縮して作成した孔隙の無い標準試料のトモグラフィ測定から(1)式を用いて求めた。この際、試料の密度は粉末試料の混合比を用いて計算した。

図1.(A)80トンプレス、(B)トロイダル型対向アンビルと圧力セル、(C)圧力セルの断面図。

図2.標準的なCTのセットアップ(1気圧)で測定したFe56Ni6S38組成標準試料の(A)X線吸収プロファイルI/I0と(B)試料長t。

結果および考察:

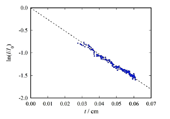

X線吸収法から密度を求める場合、質量吸収係数をあらかじめ求める必要がある。Fe56Ni6S38組成の標準試料の1気圧におけるCT測定から得られた透過X線の輝度と試料長tを図2に示す。透過X線の輝度からX線吸収プロファイルI/I0を求めた。I/I0とtの関係(図3)と標準試料とサファイアカプセルの密度5.80 g/cm3と3.95 g/cm3から次式を用いて質量吸収係数を求めた。

最小二乗法からFe56Ni6S38とAl2O3の質量吸収係数はそれぞれ、4.42 cm2/gと0.63 cm2/gと決まった。これを用いて高圧下におけるメルトの密度を求める。

図3.Fe56Ni6S38組成標準試料のX線吸収と試料長の関係。

Fe56Ni6S38組成メルトのX線マイクロCT測定は0.3 GPaと1.2 GPa,5.9 GPaの圧力で行った。図4に示された再構築した断面CT像から、本来ほぼ円形である試料が3回対称の形状に歪んでいるように見えた。実験時は加圧による試料の変形であると判断していたのであるが、その後プレスが回転中に揺動したことによる再構築像の歪みであることが判明した。高温高圧状態でCT測定を行うため、プレスには測定中も回転電極を通して電力が供給される。回転中に電力ケーブルからプレスに張力がかかり、歳差運動的な回転をしたものと考えられる。プレスを搭載したZ軸ステージの剛性が小さいことも要因の一つであると考えられる。この結果、断面CT像から試料長tを見積もることが困難となった。

図4.5.9 GPa,1234 KにおけるFe56Ni6S38組成メルトの(A)断面CT像と(B)サイノグラム。断面CT像には筋状のアーティファクトが認められる。サイノグラムの水平な帯状部分はプレスの柱の影に相当する。

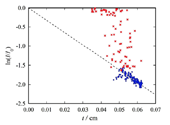

試料長tを求めるため、サイノグラムからデータの検討を行った。図4(B)に示されるように本来サインカーブを描くサイノグラムに直線部分が存在する。そこで、サイノグラムでサインカーブを示す部分に対応する場所を断面CT像上で探し、その部分で試料長を求めた。その結果、図5に示されるようにデータは限られたものとなったが、(2)式からFe56Ni6S38組成メルトの密度を求めることができた。その結果を表1にまとめた。

密度の誤差は3~4%程度であり、従来法で期待される誤差の約2倍となっている。これは再構築画像の歪みが影響しているものと考えられる。図5に示すようにサイノグラムの直線部に近いところで、解析に使用したデータの回帰直線からのずれが大きくなっている。サイノグラムを基準とした方法では画像の歪みの影響を完全には取り除くことができない可能性がある。今回の解析は1枚の断面CT像から得られる約200点のデータの半数を用いて行っている。理想的な測定の場合は1枚の断面CT像の解析による誤差は従来法と同程度であると考えられる。一方、図2に見られるように試料サイズはおおよそ直径0.5 mm高さ0.2 mmであるので、ピクセルサイズ約2 μmでは高さ方向に100枚ほどの断面CT像が得られる。これらのデータを全て使用すると約2万点のデータが得られる。ピクセルサイズにも依存するが、50点程度のデータで密度を決めていた従来法にくらべて測定精度の大幅な向上が期待できる。

図5.5.9 GPa,1234 KにおけるFe56Ni6S38組成メルトのX線吸収と試料長の関係。●は解析に使用したデータ、×は揺動の影響を受けたデータ。

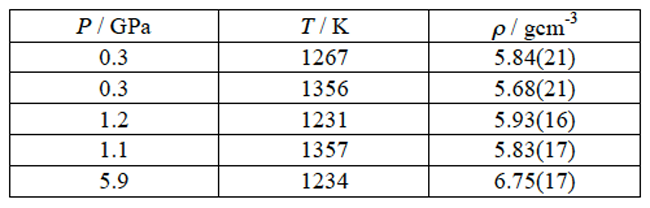

表1.Fe56Ni6S38組成メルトの密度。

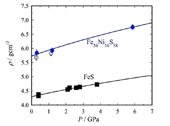

Fe-Ni-S系メルトの密度の圧力変化を図6に示す。Fe56Ni6S38組成メルトの密度は圧力とともに増加しており、FeSメルトの密度[4]より1 g/cm3以上高い。これは硫黄の濃度の減少とニッケル含有量の増加がメルトの密度を増加させることと調和的である。1230~1270 Kのデータを等温とみなして、Vinetの状態方程式[5]に当てはめて等温体積弾性率KTを求めた。等温体積弾性率の圧力依存性K’を4と固定した場合、KT = 26(3) GPaとなった。これはほぼ同じ硫黄含有量を持つFe-S系メルトの等温体積弾性率[6]と同程度の値である。

図6.Fe56Ni6S38組成メルトの密度の圧力変化。●は1230-1270 K、○は約1360 Kのデータ。■はFeSメルトの密度[4]。

今後の課題:

X線マイクロCTから液体の密度を測定する上で残されていた技術的課題は現在ほぼ解決されている。プレスの揺動の問題は、剛性の小さいZ軸ステージを使用しないことと、電力ケーブルの重量が直接プレスに負荷されないようにすることで解決した。ボロン-エポキシ圧力媒体の外側が加圧により断片化することで、圧媒体による吸収が角度によりランダムに変化した。これが試料の吸収プロファイルに重畳して解析が困難となった。この対策として、ボロン-エポキシ圧力媒体の外側をポリカーボネートチューブなどで囲んで外側の形状を規定した。これにより圧媒体による吸収の影響を小さくすることが可能となった。このような改善の結果、X線マイクロCTによるX線吸収法は鉄合金メルトの密度測定法の一つとして有効な手段となっており、地球惑星科学的に重要な課題の解明に貢献することが期待される。

謝辞:

この研究は日本学術振興会科学研究費補助金23340129の助成を受けて行われた。

参考文献:

[1] Y. Katayama et al., J. Non-Cry, Solids, 156-158, 687-690 (1993).

[2] T. Sakamaki et al., Earth Planet. Sci. Let., 287, 293-297 (2009).

[3] S. Urakawa et al., J. Phys.: Conf. Ser., 215, 012026 (2010).

[4] K. Nishida et al., Am. Mineral., 96, 864-868 (2011).

[5] P. Vinet et al., Phil. Trans. Royal Soc. London, A325, 545 (1988).

[6] C. Sanloup et al. Geophys. Res. Let., 27, 811-814 (2000).

ⒸJASRI

(Received: January 28, 2015; Early edition: March 25, 2015; Accepted: June 29, 2015; Published: July 21, 2015)