Volume3 No.2

SPring-8 Section B: Industrial Application Report

白色マイクロビーム波長分散型X線回折を用いた応力ミクロ分布測定による2相鋼材の応力腐食割れメカニズムの検討

Measurement of Internal Stress Distribution to Indivisible Grains of Dual Phase Steel by Energy-dispersive X-ray Diffraction with White X-ray Microbeam

a住友金属工業株式会社, b(公財)高輝度光科学研究センター

aSumitomo Metal Industries, Ltd., bJASRI

- Abstract

-

構造用鋼材の強度特性の制御因子としての組織形態に関する知見を得るため、複相組織を有する鋼材中の応力ミクロ分布測定を行った。制御された外力を印加しながら、マイクロビーム化された白色X線を試料に照射し回折データを得た。いくつかの外力印加条件での測定を行い解析することで、結晶粒ごとの局所的な弾性歪みを評価することができた。今後、組織形状や比率などの異なる試料での測定を行い比較することで、強度特性と組織因子の定量的理解が期待できる。

キーワード: 鉄鋼材料、構造用鋼、白色X線、波長分散型XRD、ミクロ歪み分布測定

背景と研究目的:

鉄鋼材料の強度、加工性、耐腐食性等の特性制御は、金属組織を構成する結晶粒の粒径、相比率の制御によって行われる。特に相比率の制御が重要となる機械的特性(硬さ、変形能)の違う複数の鉄鋼相(オーステナイト、フェライト、マルテンサイト等)で構成される複相鋼は、それぞれの特性のブレンドによって材料機械特性を制御している。この複相鋼の材料強度は外力印加時における各相の結晶粒への応力再分配によって発現する。

したがって、材料開発において、この各相への応力分配の組成比依存性を把握することは材料強度設計の指針となり、材料ユーザーのニーズに合わせて材料特性のバランスを計算する上で重要な情報となる。しかしながら、従来のX線回折応力測定法における多結晶組織全体の平均的なX線回折データでは、結晶構造が大きく違うオーステナイト相とフェライト相の区別は可能であるが、結晶構造の違いがわずかなフェライト相とマルテンサイト相のような組織の区別はほとんど不可能である。このような相を識別するために、SPring-8において、金属組織を顕微観察してその形態的な特徴から各相の結晶粒を同定して、その結晶粒に選択的にX線マイクロビームを照射し、回折データを得る測定手法(Energy-dispersive X-ray Diffraction Microscopy technique,以下EXDM法)が開発された[1]。今回、本手法を用いて、2相鋼中の結晶粒ごとに分配されるミクロ歪の測定を行い、組織内部の応力集中傾向の確認を目指した。

実験:

EXMD法には、高強度の白色X線が必要であることからBL28B2を用いた。白色X線は、入射スリットにより、10 μm ×10 μmに整形されている。BL28B2に設置されている多軸回折計を用い、透過配置においた試料後方にラウエパターン検出用の2次元検出器(浜松フォトニクス製フラットパネルセンサー)と、検出されたラウエパターン上の回折スポットのエネルギースペクトル測定用のsolid state detector (SSD)を配置した。金属光学顕微鏡による金属組織観察技術を併用し、試験片上でのX線の照射位置を制御しながら、各結晶粒からの回折信号をSSDを用いた波長分散型X線回折法により各結晶粒からの回折信号を測定し、得られた格子定数から弾性歪みを評価して、各結晶粒における内部応力の分布の評価を試みた。

測定試料にはフェライト‐マルテンサイトの2相鋼を用い、大きさ1×5 mm、厚さ20 μmの薄片に加工し、小型の引張試験機を用いて引張外力を印加しながら測定した。図1は試験片表面の顕微鏡写真である。10~20 μmの2相組織が分布していることが確認された。図1中、暗黒色組織はマルテンサイト相組織、白色部はフェライト相組織に対応する。白色X線マイクロビームは透過配置で試料各部に任意で選んだ各組織合計8箇所に照射された。各照射位置について複数(10-20程度)の回折ピークを測定し、得られた各回折面の格子面間隔の無歪状態に対するずれから、弾性歪みを評価した。無歪状態の格子面間隔は、外力を印加しない状態での全測定データから得られる格子定数の平均値を用いた。さらに各回折面に生じている歪みと結晶方位に対する弾性異方性を考慮し、各結晶粒に生じている内部応力の応力テンソルを計算した。応力テンソルの計算には、本試験片の弾性コンプライアンス定数がα-Feと同等と仮定して計算した。

結果および考察:

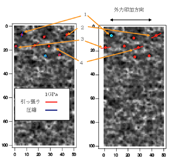

図2に外力印加なしと弾性限界内の350 MPaの引張外力を印加した状態での各照射位置での応力状態を示す。各測定点ごとに結晶方位解析を行い、各回折スポットのhkl面を決定することで格子歪みを求めた。図中に示している赤もしくは青の線イメージは照射位置を走査した際の回折パターンの変化から各結晶粒ごとの引っ張り外力方向と垂直方向の応力テンソルを求めた。図2には、各測定点での応力テンソルを対角化することで求めた主軸応力成分の大きさを線の長さで、また主軸の向きを線の方向で表現している。図2中、赤線は引張応力、青線は圧縮応力を示すとともに、1 GPaに相当する線の長さを示している。この応力テンソルの計算の際には試料表面に垂直な方向の成分は解放していると考えて面内成分のみを計算して求めた。応力テンソル計算には3回折面以上の弾性歪みの情報が必要であるが、回折信号の強度が非常に弱かったため、データの不足のために解析ができなかった個所も生じている。図2の外力印加状態の異なる両者を比較してみると、外力印加なしの状態でも数10 MPa程度の圧縮応力から0.7 GPa程度の引っ張り応力まで、不均一な残留応力の分布が生じていることが分かる。また引張外力を印加することで、引張方向の引張応力成分が増加している様子が観察できた。

各結晶粒への応力再分配の傾向については、おそらく外力印加後に解析スポットがブロードニングすることによるS/N比の低下から解析不能となった点があったものの、図2中矢印で示した4点では外力印加前後の比較が可能であり、外力印加により内部組織にも呼応した外力方向の応力が生じたことが確認できた。現在、解析に成功している点が暗黒色部のみであり、白色部組織の状況との比較は困難となっている。現在、さらに詳細な解析をすすめ、2相両方の結果の解析を目指している。今回の測定で、本EXDM法を用いることで、微細組織を識別しながら結晶粒子ごとの内部応力状態が解析できる可能性が確認された。測定および解析にはまだ改善があるものの、今後、組織形状や配合比率の異なる試料についても測定および解析を行うことにより、鉄鋼組織と機械的特性についての知見が深まるものと期待できる。

今後の課題:

当初の想定以上に測定に時間が必要なことが判明した。結果、今回予定していた組織形状や混合比率を変化させた試料に関する測定はできなかった。次回以降データを追加、補完し、応力再分配挙動のミクロ組織依存性を明らかとしたい。

参考文献:

[1] K. Kajiwara, M. Sato, T. Hashimoto, T, Yamada, T. Terauchi, T. Fukumura, K. Arioka: ISIJ International, 53 (2013), 165-169.

図1 観察位置光学顕微鏡写真.

図2 左:外力0 Mpa,右:外力350 Mpa印加時.数字と矢印は、外力印加前後で対応する点.

ⒸJASRI

(Received: April 6, 2012; Early edition: April 28, 2015; Accepted: June 29, 2015; Published: July 21, 2015)