Volume3 No.2

SPring-8 Section B: Industrial Application Report

液中プラズマ処理により合成した銀ナノ粒子の構造評価

Evaluation of Structure of Silver Nano-particle Prepared by Solution Plasma Processing

あいち産業科学技術総合センター

Aichi Center for Industry and Science Technology

- Abstract

-

各種触媒材料への応用を目的とし、液中プラズマ法により合成した銀ナノ粒子溶液をXAFS(XANES)により測定した。その結果、水溶液中の銀ナノ粒子の化学状態は、NH4OH水溶液中では Ag2O、NH4NO3水溶液中ではAg+(aq)、NaNO3水溶液あるいは水中では銀ナノ粒子の状態である、すなわち水溶液の種類により異なることが明らかになった。一般にこれらの銀ナノ粒子を触媒として使用するにはこれらの水溶液を基板上に噴霧・乾燥して析出させ、固体状態で利用するが、この固体状態における触媒性能(酸化還元電位変化、⊿V)は、プラズマ処理後の水溶液中の銀の化学状態がAg2OまたはAg+(aq)の状態、すなわち、酸化状態であること及びこれが固体状態になった時、価数が 0価の銀ナノ粒子であるときに、大きくなることが明らかになった。

キーワード: 銀ナノ粒子、液中プラズマ、XAFS、XANES

背景と研究目的:

ナノ粒子は比表面積が大きくバルク材料と比べて高反応性、高活性であるため、それを利用した高機能・高効率な触媒など広い分野での産業利用が期待されている。従来、ナノ粒子の製造は、ガス中蒸発法などの気相法、溶液還元法などの液相法により行われているが、(1)気相法においては高い温度で原料を蒸発させるため大掛かりで高価な真空装置が必要であること、(2)液相法においては反応が緩慢で合成に時間がかかり非効率的であること、などの欠点を有しており、これらの方法で製造されるナノ粒子は非常に高価である。

最近、液中プラズマ処理法はより効率的なナノ粒子の合成法として注目されている。水溶液中に設置した電極間にプラズマを発生させ、その中で発生する水素ラジカルやヒドロキシラジカルなどを利用して溶液中の金属イオンを還元または酸化することによりナノ粒子を合成する。本方法は、電源と電極のみの簡易な装置構成で各種処理を行うことができ、また液体という凝縮相中ではプラズマによる化学反応が速やかに進行するため、従来の方法と比較して合理的な材料合成・改質が期待できる[1]。貴金属ナノ粒子の中でも、銀ナノ粒子は比較的低価格であり、従来から広く用いられている白金、パラジウム等の代替材料としての検討が行われている。銀ナノ粒子の用途先としては、車(ガソリン車、ディーゼル車)の燃費向上やバイオエタノール燃料の安定化、あるいはエンジンオイルの酸化抑制等向け触媒としての利用が期待されている。貴金属代替及び製造合理化といった産業応用的な観点から、銀ナノ粒子を液中プラズマ処理法にて合成し、触媒材料への応用化を目指し、触媒性能を評価したところ、プラズマ処理に使用する水溶液の種類により触媒性能が大きく異なる結果が得られた。そこでX線回折(XRD)、動的光散乱(粒度分布)測定あるいは透過型電子顕微鏡観察を行ったが、それらのデータと触媒性能との関連を見いだすことはできなかった。

本研究では高性能な触媒を作製のための基礎データを収集する目的で、各種水溶液を用いた液中プラズマ処理法により銀ナノ粒子を合成し、得られた水溶液中の銀ナノ粒子についてXAFS測定を行い、どのような化学的状態の銀ナノ粒子が合成されたかを明らかにすることとした。また、これらの溶液状態にあるナノ粒子試料を最終的に触媒として使用するには、アルミニウム金網に酸化スズをコーティングした基板上に噴霧・乾燥して粒子を析出させ固体状態で利用するが、その場合の触媒性能は酸化還元電位変化の大きさで評価した。

実験:

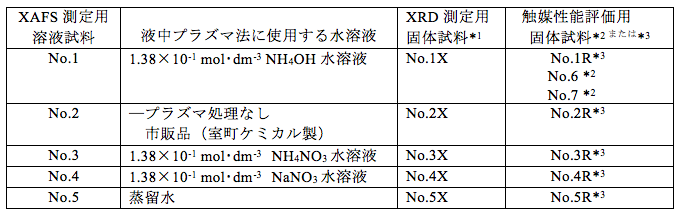

表1にXAFS測定に用いる銀ナノ粒子溶液試料No.1~No.5を示す。各溶液試料は栗田製作所製の液中プラズマ発生装置を用いて、表1に示す水溶液200 ml中で高圧パルス放電(電極:銀線、電圧:1.6 kV、周波数:20 kHz、パルス幅:2 µs)により発生するプラズマを利用して作製した[2]。なお、比較のため触媒機能を有する銀ナノ粒子市販品(溶液試料No.2)もXAFS法により測定した。No.1~No.5までの各溶液試料に含まれる銀ナノ粒子の同定は、粉末X線回折(XRD)測定にて行った。その場合の測定用試料に関しては、各溶液に含まれる固形分を遠心分離機により分離・室温乾燥することによって調製した(固体試料No.1X~No.5X)。

溶液試料に対応して、実際の触媒用試料の測定評価を行うため、溶液試料No.1を性質の異なる2枚の基板上に噴霧・乾燥して得られる固体試料を作製した。基板はアルミニウム金網に酸化スズをコーティングしたものを用いるが、その酸化スズコーティング処理前のアルミニウム基板の大気圧プラズマ処理(今回の液中プラズマ処理とは異なる)の有無により、触媒性能の指標である酸化還元電位変化(⊿V)に大きな差が現れた。両試料の液噴霧条件(溶液量)は同一で銀付着量はどちらも数十µgであり、基板の大気圧プラズマ処理が触媒性能に影響を及ぼしていることは明らかである。そこでそれら2試料(大気圧プラズマ処理有:No.6 処理無:No.7)についてもXAFS測定を行うこととした。

これらに加え、溶液状態の銀ナノ粒子の状態が最終触媒性能に影響を及ぼすことも考えられるため、大気圧プラズマ処理有のアルミニウム金網に酸化スズをコーティングした基板上に、溶液試料No.1~5を噴霧・乾燥して得られる固体試料No.1R~5Rを作製した。

表1 XAFS測定に用いた銀ナノ粒子溶液試料とXRD及び酸化還元電位測定に供する固体試料

*1 遠心分離にて沈殿・乾燥させて得られる固形成分

*2 性質の異なる2枚の基板(大気圧プラズマ処理及び未処理アルミニウム金網へ酸化スズをコーティング)に溶液試料No.1を等量スプレー噴霧・乾燥した固体試料

*3 大気圧プラズマ処理有のアルミニウム金網へ酸化スズをコーティングした基板上に、溶液試料を等量スプレー噴霧・乾燥して得られる固体試料(薄膜)

TEM観察は、合成後の溶液の一部を採取、ろ紙の上に置いた観察用の銅メッシュ板に一滴滴下し、ろ紙ごと容器に入れた後ロータリーポンプにて12時間程度真空引きを行って水を除去したものを試料とした。

XAFS測定は、Ag K吸収端近傍をエネルギー範囲とし、溶液濃度が数十~100 ppm程度と薄いため蛍光法で測定した。分光結晶はSi(111)面、検出器は19素子Ge半導体検出器を用いた。溶液試料はポリエチレン製の袋に適量充填し、漏れや蒸発のないようにシールして用いた。使用した標準試料は次のとおりである。銀箔、酸化銀(Ⅰ)(試薬特級、片山化学製、Ag2O)、硝酸銀(AgNO3)1000 ppm水溶液(銀1価アクアイオン、Ag+(aq))。また、溶液試料No.1~5に対応する固体試料No.1X~5XをXRD測定により同定した。溶液試料No.1~5に対応する触媒性能は、表1右欄に示した固体試料No.1R~5Rの酸化還元電位変化(⊿V)の大きさで評価した。

結果および考察:

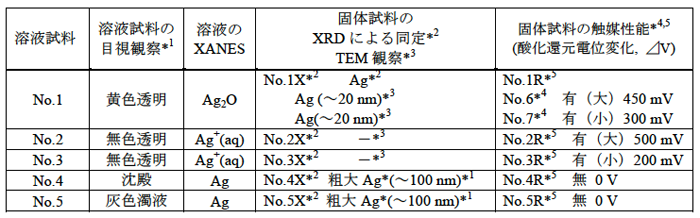

図1に液体試料No.1~5のXANESスペクトルを各種標準試料のスペクトルと共に示す。表2に各試料のXANESスペクトルで同定される銀ナノ粒子の状態、X線回折(XRD)及び透過型電子顕微鏡(TEM)により得られる情報及び触媒性能(酸化還元電位変化)について示す。溶液試料No.1のXANESはAg2Oのそれと良い一致した。市販の溶液試料No.2のXANESスペクトルはAgNO3水溶液Ag+(aq)のそれと一致し、銀コロイド溶液(金属状のナノ粒子)でないことが分かった。これはカタログに記載されている情報と異なることから、調整時コロイドであったものが溶解等により水溶液中でAg+(aq)になったと考えられる。溶液試料No.3のXANESスペクトルはAgNO3水溶液のそれと一致している。溶液試料No.4、5と固体試料No.4X、5Xに含まれる銀の化学状態はそれぞれXANES、XRDの結果から、共に銀(0価)と同定される。また溶液試料No.4、5は、沈殿及び灰色濁液であり、目視で観察できることから銀の粗大粒子が生成していると考えられ、可視光散乱があることから、それらの粒径はその波長と同レベルの数百nmと推定される。

図1 液体試料及び標準試料のXANESスペクトル

表2 溶液試料No.1~5の溶液状態、XANESスペクトルによる銀ナノ粒子の化学状態及びそれらから得られる固体試料のXRD、TEM及び目視・可視光散乱による観察結果及び触媒性能

*1 目視・可視光散乱による観察

*2 遠心分離にて沈殿した固形成分、-は沈殿しなかったのでXRD測定不可

*3 TEM観察結果

*4 大気圧プラズマ処理有(No.6)処理無(No.7)アルミニウム金網へ酸化スズをコーティングした基板上に、溶液試料No.1を等量スプレー噴霧・乾燥した固体試料

*5 大気圧プラズマ処理有のアルミニウム金網へ酸化スズをコーティングした基板上に、溶液試料No.1~5を等量スプレー噴霧・乾燥した固体試料

NH4Cl水溶液中での液中プラズマ処理実験において電極から銀が一旦Ag+(aq)となって溶け出し、次いで液中のCl-と反応してAgClナノ粒子が生成する例があることから、NH4OH水溶液中において、Agは一旦Ag+(aq)となって溶け出すが、Cl-がないため、次いでアンモニアと錯体を形成することで安定化し、プラズマ内で生じた水素ラジカルの還元作用[1]により、再度Agとなってナノ粒子を形成すると考えられる。このモデルに基づき、これまでの結果を考察すると次のとおりとなる。NH4NO3水溶液の場合、大量に存在するNO3-のためAgがAg+NO3-となって安定化するため、銀ナノ粒子が形成されないと考えられる。またNaNO3水溶液の場合、アーク放電過程によりAgが溶解し、プラズマ中でAg+(aq)を生成しないでそのままAg粒子となって凝集すると考えられる。この過程はH2O中での液中プラズマ処理において粗大Ag粒子しか形成されない結果と一致する。

次に、溶液試料及び固体試料と触媒性能との関係を考察する。溶液試料No.1、2及び3では、Agは酸化された状態で存在するが、固体試料No.1XはAgであることから、溶液試料No.1,2及び3のAgは1価すなわち酸化状態であるが乾燥すると金属銀、0価の状態に変化すると考えられる。すなわち溶液試料No.1及び2においては、水溶液中でAgは酸化された状態であるが、乾燥後の固体試料No.1X、2Xでは銀ナノ粒子(銀の価数:0)に変化し、0価の銀ナノ粒子が触媒機能を発揮していることが推定される。それらの触媒性能はこれらの溶液を基材に噴霧、乾燥させてから行っていること、また固体状態でのAgNO3あるいはAg2Oに顕著な触媒性能が見られないことからもこれを支持する。溶液試料No.3の銀は酸化されたAg+(aq)であるものの、これを固体試料No.3Rにすると触媒性能は低かった。これは、大量に存在するNO3-のためAgNO3になって水中に溶解し、ナノ粒子の生成が妨げられAg+の状態(例えば単なるAgNO3の結晶)であるものと考えられる。溶液試料No.4,5においても水溶液中ですでに0価のAg粒子が生成し、この粒子は粗大で比表面積が小さく、これらを固体状態になると数百nmにもなるため、その触媒性能は低かったと考えられる。ただし、当所における触媒評価(酸化還元電位変化⊿Vの大小)方法の感度は低いため、わずかな⊿V変化を検出できなかった可能性もある。これらの結果より、溶液試料No.4,5のように溶液中で0価の銀が生成している場合よりも、溶液試料No.1,2,3のように乾燥過程で銀となる場合の方が触媒性能は高いことが示された。詳細についてはさらなる検討が必要であるが、少なくとも液中プラズマ法で触媒機能を有する銀ナノ粒子を作製するためには、溶液中で0価の銀ナノ粒子が析出する条件ではなく、溶液中で銀の酸化物状態となる条件がより好ましいことが分かった。

最後に、現在実際に触媒として使用される状態の固体試料No.6と7のXAFS測定については、銀付着推定量が数十µgと極めて少ないため、4時間程度の積算測定においても吸収端を示すシグナルを観測することはできなかった。

今後の課題:

固体試料No.6と7のXAFS測定については付着量を増やすような処置をしてから再び測定したい。また、溶液試料のXAFS測定についてもAg濃度が薄いため、良好なシグナルを得るためには多大な時間を要した。今回は限られたビームタイムの中で実験を行ったため、XANES測定のみの結果を報告したが、今後、EXAFS測定についても検討したい。

実際に使用される状態での試料評価(酸化スズ基材上に乾燥させた状態)がまず必要である。次に、乾燥時に銀の状態変化が起こる根拠、その時の状態評価等も行う必要がある。また、実用化という点では、市販品の中身が明らかではないため明確には示せないが、仮にAgNO3ベースの溶液である場合でも、液中プラズマ法では市販品に比べ低コストでナノ粒子が生産できるという試算がある。技術普及に向け、本結果を活かし高性能触媒材料の高効率生産法の指針となるよう、この系についてさらに検討していきたい。

参考文献:

[1] 高井治、齋藤永宏、佐野紀彰、今坂公宜、末廣純也:プラズマ・核融合学会誌, 84, 674 (2008).

[2] 行木啓記、野本豊和、中西裕紀:「明日を拓くモノづくり新技術 2010」発表予稿集、p.16 (2010.10)、名古屋商工会議所にて講演.

ⒸJASRI

(Received: April 5, 2012; Early edition: May 28, 2015; Accepted: June 29, 2015; Published: July 21, 2015)