Volume3 No.2

SPring-8 Section B: Industrial Application Report

結晶3Dマッピング法を用いた多結晶金属材料の塑性ひずみの測定

Measurement of Plastic Strain by 3D Grain Mapping Technique

神戸大学大学院工学研究科

Kobe University.

- Abstract

-

回折コントラストイメージを用いた結晶3Dマッピング法は、結晶の位置や形状,結晶方位などの組織観察を可能とする。本研究は、SPring-8において結晶3Dマッピング法を開発し本疲労損傷やクリープ損傷などを定量的に評価する手法を構築することを目的とする。本課題実験では、電動アクチュエータを用いた引張試験機を作製し、測定ステージ上で引張および繰返し負荷を与えながら撮影を行うことで、結晶3Dマッピング法による結晶の塑性ひずみの評価への適用性について検討を行った。引張負荷を変化させながら弾性域および塑性域の変形下における結晶マッピングを試みた結果、連続的に結晶の変化を観察することができた。さらに回折スポットが現れる角度範囲Δωdiffに着目すると塑性変形下では引張負荷が大きくなるほど各結晶におけるΔωdiffが大きくなることが分かり、これらの情報を用いて結晶ごとの塑性ひずみや損傷程度を評価することが可能になるものと考えられる。

キーワード: Diffraction contrast image, 3D grain mapping, Steel, Crystal structure analysis

背景と研究目的:

近年、回折コントラストを用いて結晶粒の形状および方位を解析する手法が研究・開発されている[1]。高い平行性を有する放射光では回折条件を満たした結晶においてX線の回折が生じることにより、透過X線イメージ中に回折スポット像が現れる。この回折スポットの形状から結晶粒の形状を、回折方向から結晶の方位を同定する。本手法によれば結晶粒の形状および方位を高精度に測定できる結晶3Dマッピングが可能となる。本研究では、回折コントラストを用いた結晶3Dマッピング法を開発し、クリープ損傷評価や疲労損傷などを定量的に評価する手法を構築することを試みる。これまでにAlおよびFeについて、回折コントラストを得るための測定装置構成,エネルギーなどの測定条件を検討し、BL19B2のイメージング用の測定装置で回折コントラストの測定が可能であることを明らかにした[2]。また画像解析スキームを構築することで、結晶粒の位置および寸法を評価できることが明らかとなった。本課題実験では電動アクチュエータを用いた引張試験装置を作製し、測定ステージ上で引張および繰返し負荷を与えながら撮影を行うことで、結晶3Dマッピング法による結晶の塑性ひずみの評価への適用性について検討を行った。

実験:

測定材料の受入材は厚さ0.3 mmのオーステナイト系ステンレス鋼SUS304の板材と直径0.3 mmの工業用純鉄の線材の二種類である。SUS304鋼では測定部断面が0.3 mm × 0.3 mmとなるように、測定サンプルを切り出した。工業用純鉄では線材を所定の長さに切り出した後に引張試験用に線材の両端にタブを取り付けた。この測定サンプルについて残留ひずみの除去と結晶粒の粗大化を目的としてSUS304鋼では1050°Cで30分保持後炉冷を、工業用純鉄では870°Cで60分保持後炉冷を行った。熱処理後の平均結晶粒径は、SUS304鋼では85 μm,工業用純鉄では50 μmであった。

回折コントラストの測定はBL19B2ビームラインで行った。検出器にはビームモニタBM2とCCDカメラC4880-41S(いずれも浜松ホトニクス社製)の組み合わせを用いた。この検出器における有効ピクセルサイズは2.8 μmである。回折コントラストを得る装置構成としては、サンプルの前に幅1.0 mm,高さ1.0 mmのスリットを設置した。スリットの外側のX線を遮断することで、スリット外側に現れる回折像を検出しやすくする。測定条件としては、サンプル-カメラ間の距離Lを20 mm,X線のエネルギーEを37 keVとした。

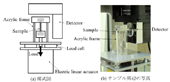

図1 引張試験装置および検出器周囲の概要

結晶3Dマッピング法を用いて結晶粒レベルでの塑性ひずみを評価するために、引張負荷を与えながら撮影を行った。引張試験装置の模式図を図1(a)に、検出器付近の写真を図1(b)にそれぞれ示す。引張試験装置では、電動アクチュエータを用いて引張負荷を与え、ロードセルにより試験片に与える負荷を測定した。リニアアクチュエータにより変位および負荷の大きさを正確に制御することが可能となる。試験力を0,100,270および380 MPaの4種類として撮影を行った。繰返し負荷試験では片振り繰返し負荷を与え、所定の繰返し数に達するごとに撮影を行った。負荷波形は三角波とした。負荷振幅は、0.2%耐力までの引張負荷を与えた後、開始するひずみとし、片振り負荷を与えた。撮影方法としては、サンプルを0°から180°または360°回転させながら常に検出器で露光し、0.06°だけ回転するごとに画像を取得した。本測定において計3000または6000枚の画像を得た。

結果および考察:

2010B期課題実験で報告した画像解析スキーム[2]を用いてステンレス鋼の試料に対して撮影および再構成を行った。各引張負荷を与えた場合の結晶マッピング結果を図2にそれぞれ示す。図中に通常のCT再構成で得られるサンプルの外形を点線で示している。図2ではz方向がサンプルの長手方向と一致しており、y方向はサンプル断面方向である。再構成に係る時間の都合上再構成が完了していない部分もあるが、再構成された結晶はサンプル外形内に位置しており、結晶によりサンプルの外形状が概ね現れていることが分かる。比較のために応力ごとの再構成結果において、撮影中の回折スポットの出現角度やその形状から同じ結晶と考えられる結晶に対して色をそれぞれ付けている。このように結晶3Dマッピングでは、非破壊的な観察手法であるため連続的に結晶の変化の観察を行うことが可能となる。

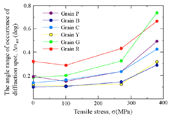

サンプルを回転させながら測定を行う場合、回折および減衰スポットはある回転範囲にわたって出現する。一般に結晶で生じる回折角は拡がりを有しており、入射角度を変えながら測定を行った場合では結晶の一部が少しずつ減衰スポットとして現れる。画像処理ではある回転範囲に連続して現れる回折スポットは同じ結晶において生じたものと考える。引張負荷の大きさに対してこの回折スポットの出現角度範囲Δωdiffを各結晶についてプロットした結果を図3に示す。図3より、使用したステンレス鋼の0.2%耐力の255 MPa以下の応力である0~100 MPaでは、Δωdiffは変化がみられないのに対して、塑性変形下の270および380 MPaでは応力が大きくなるほどΔωdiffが大きくなっていることが分かる。またΔωdiffの変化の大きさは結晶の大きさによらずほぼ同じであるが、Grain Gのように380 MPaでΔωdiffの大きな変化が表れている結晶も存在する。Δωdiffは回折強度が入射角により変化する、すなわち回折強度曲線における半価幅に相当するものと考えられる。半価幅の変化は結晶の湾曲,結晶の乱れなどの結晶性を反映している。塑性変形や疲労損傷により半価幅は変化することが知られており、Δωdiffを評価することにより結晶ごとの塑性変形を評価することが可能であることが分かった。

今後の課題:

本課題実験では、様々な引張負荷を与えた場合のサンプルについて結晶3Dマッピング法の測定を行うことにより、結晶の塑性ひずみの評価への適用性について検討を行った。結晶の回折スポットの出現角度範囲に着目すると塑性変形や損傷による結晶性の変化を評価できることが分かった。今後は結晶方位情報を組み合わせることにより、金属組織と変形および損傷に関する詳細な分析を可能とする予定である。

図2 三次元再構成結果(SUS304鋼)

図3 引張負荷と回折スポットの出現角度範囲の関係(SUS304鋼)

参考文献:

[1] W. Ludwig, S. Schmidt, E. M. Lauridsen and H. F. Poulsen : X-ray Diffraction Contrast Tomography:A Novel Technique for Three-Dimensional Grain Mapping of Polycrystals. I. Direct Beam Case, Journal of Applied Crystallography, 41, 302-309 (2008).

[2] 中井善一,塩澤大輝,重点産業利用成果報告書、2010B1842(2011), 2011A1786(2011).

ⒸJASRI

(Received: April 5, 2012; Early edition: April 28, 2015; Accepted: June 29, 2015; Published: July 21, 2015)