Volume3 No.2

SPring-8 Section B: Industrial Application Report

鋳鉄の凝固過程における黒鉛晶出過程の高分解能観察

Direct Observation of the Formation of Graphite in the Cast Iron

a大阪産業大学, b大阪大学, c(公財)高輝度光科学研究センター

aOsaka Sangyo University, bOsaka University, cJASRI

- Abstract

-

鋳鉄では、晶出するグラファイトの形態が力学的性質に及ぼす影響が大きく、様々な研究が行われてきた。本研究では、グラファイトの晶出過程を詳細に直接観察することによって、その形成過程を明らにすることを目的とする。観察はイメージングのビームラインであるBL20XUで実施した。10×10×0.1 mmの試料を真空チャンバー内で溶解し、一定速度で冷却する場合の凝固過程を記録した。亜共晶組成の場合、初晶オーステナイトのデンドライトに続き、粒状グラファイトが晶出した後、共晶組織が成長した。一方、過共晶の場合、初晶のグラファイトが成長し、オーステナイトのデンドライトが先行して晶出した後、粒状グラファイトおよび共晶組織がほぼ同時に晶出した。

キーワード: イメージング、鋳鉄、凝固

背景と研究目的:

産業に利用される鋳鉄の歴史は古く、従来様々な研究が行われてきた。特に、晶出する黒鉛形状は鋳鉄の力学的性質に対して及ぼす影響が大きく、その形態の制御は長年の課題の一つとなっている。通常の鋳鉄では、晶出する黒鉛形態は薄い板状となる。硬くて脆い板状黒鉛は材料の靭性を低下させるため、黒鉛の形態と分散状態でA型からE型まで分類されており、適度に黒鉛が分散したA型が良いとされている。一方、Mgやレア・アースを少量添加した鋳鉄では、黒鉛が球状化し靭性が向上することが知られている。しかしながら、黒鉛の晶出過程やその形態の形成過程を直接観察することは困難であり、凝固後の組織観察等によって得られる情報からそのメカニズムが類推されてきた。直接観察によって黒鉛の晶出過程およびその形態の制御因子が明らかとなれば、より効率的な組織制御が可能となり、産業界に対する意義は大きい。

これまでの研究から、黒鉛は最終形態によらず晶出時は球状であることが明らかとなった[1]。すなわち、球状黒鉛は晶出後の片状への成長が抑制された状態と捉えることができる。一方、晶出後の黒鉛が片状化するメカニズムとしては、未だに不明な部分が多い。黒鉛の成長過程や最終形態は炭素濃度および冷却速度によって大きく左右されるため、黒鉛片状化のメカニズムを詳細に観察するためには、これら2つのパラメータを制御する必要がある。そこで、本研究では、特に片状黒鉛鋳鉄に着目し、炭素濃度および冷却速度が黒鉛の成長に及ぼす影響を明らかとする。

実験:

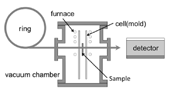

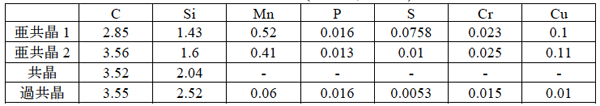

観察は、イメージングのビームラインであるBL20XUで行った。観察機器は、真空チャンバー、黒鉛ヒーター(溶解炉)、撮影用カメラなどからなり、撮影用カメラには撮像管の一種である可視光変換型CCDを利用した。観察用のセル(鋳型)は、BN(窒化ホウ素)の外枠とAl2O3製の観察窓から構成した[2]。セルは黒鉛製のヒーターの間に固定し、ヒーターごと真空チャンバー内に設置した(Fig.1)。観察には片状黒鉛鋳鉄(C.E. = 3.3〜4.4)を用いた。ここで、C.E.は炭素当量を表し、C.E. = mass%C+(1/3)mass%Siである。サイズは約10×10×0.1 mmとした。試料の組成を表1に示す。真空チャンバー内は、1~2 Pa程度の減圧雰囲気とした。ヒーターの温度はセルの直近に設置した熱電対で制御し、溶解後の試料を一定速度で冷却した。冷却速度は、5 K/min、10 K/min、20 K/min、50 K/min、100 K/minとした。

Fig.1 装置模式図

表1 鋳鉄の組成(mass.%, Fe:Bal.)

試料内のコントラストを明瞭にするためにX線エネルギーを調節し、本実験条件において最良のコントラストが得られた21 keVに設定した。得られた画像は連続した静止画のファイル (1000×704 pixel)として記録した。露光時間は冷却速度に依存し、200〜600 msとした。画像記録のタイミングは0.3~2.0 secの間で最適な間隔を設定した。

結果および考察

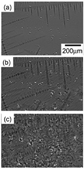

20 K/minで冷却した場合の凝固組織および、その凝固過程の一例を以下に示す。Fig.2は亜共晶1(C.E. = 3.3)、Fig.3は亜共晶2(C.E. = 4.1)、Fig.4は共晶(C.E. = 4.2)、Fig.5は過共晶(C.E. = 4.4)の結果である。いずれの試料も完全溶解を確認した後、冷却を開始した。

Fig.2 亜共晶1 Fig.3 亜共晶2 Fig.4 共晶 Fig.5 過共晶

亜共晶1の場合(Fig.2)、まず初晶γが成長した(Fig.2(a):冷却開始後57秒)。その後、輝度が高い、すなわち密度が低い粒状グラファイトの晶出が確認された(Fig.2(b):冷却開始後152秒)。粒状グラファイトは移動しながら成長した。その後、共晶組織が樹間液相から晶出し、試料全体を覆うように成長した(Fig.2(c):冷却開始後429秒)。

亜共晶2の場合(Fig.3)、初晶γのデンドライトの成長(Fig.3(a):冷却開始後66秒)に続き、粒状グラファイトが晶出後すぐに片状に成長した(Fig.3(b):冷却開始後93秒)。さらに、片状グラファイトを中心として共晶組織が全体に広がった(Fig.3(c):冷却開始後103秒)。

共晶の場合(Fig.4)、初晶γのデンドライトと粒状グラファイト、共晶組織がほぼ同時に晶出し(Fig.4(a):冷却開始後63秒)、デンドライトを先行相として成長した(Fig.4(b):冷却開始後68秒)。さらに、冷却開始後74秒で観察領域全体に成長した(Fig.4(c))。

過共晶の場合(Fig.5)、まず液相から花弁状に初晶グラファイトの成長が観察された(Fig.5(a):冷却開始後342秒)。初晶グラファイトは成長を続け、晶出から約300秒(温度差約100 K)で、γデンドライトが晶出した(Fig.5(b):冷却開始後632秒)。さらに、粒状のグラファイトと共晶組織がほぼ同時に晶出した(Fig.5(c):冷却開始後647秒)。

また、いずれの組成においても、冷却速度を小さくするほど初晶が大きく、間隔が広くなり、冷却速度が大きくなるほど、初晶が小さく、間隔が狭くなった。組織形成のシーケンスは、冷却速度の影響は見られなかった。

従来、片状黒鉛鋳鉄の凝固過程においてグラファイトは、亜共晶であれば初晶γのデンドライトの後に共晶組織として出現し、過共晶であれば、初晶として晶出した後に共晶組織として出現すると考えられていた。しかしながら、本研究において、炭素濃度(炭素当量)が少ない場合、初晶γの晶出から共晶組織の出現までの間に、粒状グラファイトが晶出すること、炭素濃度が増加するほどグラファイト形態が片状に近づくことがわかった。また、粒状グラファイトは過共晶でも観察された。これらの結果を踏まえ、片状黒鉛鋳鉄の組織形成のモデルを再構築することによって、より精度の高い強度予測計算が可能になると考えられる。

今後の課題:

本研究によって、実用的な片状黒鉛鋳鉄の凝固過程がある程度明らかとなった。しかしながら、亜共晶や過共晶において、共晶組織出現前に必ず晶出する粒状グラファイトについては、その機構を含めて未解明な点が多い。

ところで、今回の試料は、実用材料を想定し、様々な添加元素を加えている。グラファイトの成長過程は、炭素濃度や冷却速度のみならず、これら添加元素の影響を受ける。上述の粒状グラファイトなども、これら添加元素による影響が考えられるため、片状黒鉛鋳鉄の基礎的な凝固過程を解明するためには、基本的な構成だけからなる試料を用いた観察が必要である。そこで、添加元素を全く含まない高純度二元系(Fe-C)合金、あるいは、高純度三元系(Fe-C-Si)合金における凝固過程を観察する。これらの観察結果を踏まえて、微量の添加元素を加えることで、実用合金における凝固過程を明らかにする。

参考文献:

[1] 安田秀幸,杉山明,柳楽知也,吉矢真人,上杉健太朗,梅谷啓二,牛込智章,佐藤彰洋:鋳造工学 85 (2013) 760

[2] 杉山明,安田秀幸,柳楽知也,吉矢真人,上杉健太朗,梅谷啓二,大中逸雄:鋳造工学 83(2011)131

ⒸJASRI

(Received: October 4, 2012; Early edition: April 28, 2015; Accepted: June 29, 2015; Published: July 21, 2015)