Volume3 No.2

SPring-8 Section B: Industrial Application Report

高強度鋼の転動疲労き裂進展挙動のその場観察

In-situ Observation of Rolling Fatigue Crack Propagation Behavior in High-strength Steels

a新日鐵住金(株) 技術開発本部, b神戸大学大学院工学研究科

aNippon Steel & Sumitomo Metal Corporation, bKobe University

- Abstract

-

転動疲労は表面内部の介在物からき裂が発生・進展するため、介在物寸法や基地組織の高強度化などの転動疲労メカニズムにおける影響を直接的な観察に基づいて検討したものはほとんどない。そこで本課題実験ではSPring-8の放射光を用いたCTイメージングと新たに開発した小型転動疲労試験機を用いて、同一試験片について転動疲労き裂進展挙動を直接観察することを試みた。また、人工欠陥を導入した試験片に対して、開発した転動試験機を用いて、人工欠陥からの転動疲労き裂観察を行うことで、その場観察スキームの構築を行った。その結果、繰返し数に対するき裂発生および進展挙動を得ることが可能となった。さらに試験片形状を改良することにより、実際の介在物においても同一試験片を用いた転動疲労過程の観察が可能であることが明らかとなった。

キーワード: Rolling Fatigue(転動疲労), CT Imaging(CTイメージング), High-strength Steels(高強度鋼)

背景と研究目的:

自動車等の輸送機器には軸受,等速ジョイント,ホイールハブ等,長期間転がり接触を受ける(転動)部品が数多く使われている。これらの転動部品では、転動面直下に存在する内部介在物を起点に、その周囲に組織変化を伴いつつき裂が発生・進展し、はく離に至ること(転動疲労)が知られている。転動疲労寿命の向上には、高清浄度化による介在物寸法の低減や基地組織の高強度化など各種因子が挙げられているが、その影響を直接的な観察に基づいて論じたものはほとんどない。この理由としては、転動疲労ではき裂が内部に発生すること、はく離して寿命に到達した段階ではそのはく離が転動によってつぶれ、直接的かつ詳細な観察が難しいことが挙げられる。そこで本課題実験ではSPring-8の放射光を用いたCTイメージングによって転動疲労下における内部介在物からのき裂発生・進展挙動を観察することを目的とする。これまでの課題実験では、破損後や疲労試験を中途止めした試験片から切り出した観察用試料についてCT観察を行っていた[1, 4]。また、CT観察が可能な試験片とこの試験片のための転動疲労試験片を開発した。転動疲労試験とCT観察を繰り返すことにより、同一試料において転動疲労き裂がどのように発生・進展するかを連続観察することを試みた。本課題実験では、まず転動疲労試験装置の開発を行い、この疲労試験装置を用いた転動疲労進展過程の観察スキームを構築することを目的とする。

実験:

2.1 転動疲労試験機および試験片

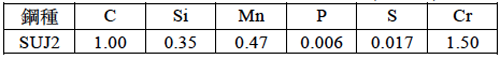

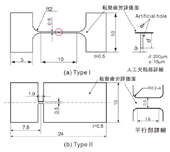

試験片形状および転動疲労試験機の概要図を図1および図2にそれぞれ示す。介在物からのき裂発生を観察する場合には、転動疲労起点となる主たる介在物がMnSとなるように調整するため、多量のS量(0.017 mass%)を含有するSUJ2鋼を、真空溶解炉を用いて150 kgインゴットを溶製した。表1に供試鋼の代表的な化学成分を示す。溶製したインゴットは、熱間鍛伸により直径60 mmの棒鋼に加工し、更に球状化焼鈍処理を施した後、試験片における転動疲労評価面(図1)が、棒鋼の長手方向に対して垂直面(横断面)となるように板材を粗加工によって切り出した。そして、加熱温度830°C,均熱時間30秒の焼入れ処理と、加熱温度180°C,均熱時間120秒の焼戻し処理を行った。さらに放電加工により板材から図1に示すような試験片形状を切り出した。CT観察部位である試験片中央は、放射光が透過する厚さである0.5 mm×0.5 mmの正方形断面とした。試験片形状としてCT観察領域の平行部長さが異なる二種類のものを用意した。Type Iでは試験片平行部の長さが10 mmとなっている。Type I試験片の中央に深さ200 μm 直径15 μmの円孔を、介在物を模擬した人工欠陥として放電加工により導入した。なお人工欠陥を導入した供試材についてのみ、介在物MnSからのき裂発生を回避するため、溶製段階で多量のSを添加していないSUJ2鋼を用いた。Type I試験片を用いて、これまでの人工欠陥を導入した実験結果[1, 3]と比較すると共に、観察位置を特定することにより同一試験片を用いたき裂進展挙動の観察スキームを構築することを目的とした。Type IIでは試験片平行部の長さを1 mmとしており、人工欠陥は導入せずに実際の介在物から発生する転動疲労き裂の観察を目的とした。

表1 供試鋼の代表的な化学成分 (mass%)

図1 試験片形状

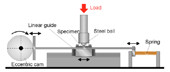

転動疲労試験は、新たに開発した小型転動疲労試験機で行った。本疲労試験機では、試験片はリニアガイド上に設置されている。リニアガイドは偏心カムに接続されており、偏心カムの回転運動によりリニアガイドの直線往復運動を生じさせる。森式転動疲労試験機では一方向のみにボールが摺動するのに対して、本疲労試験機では試験片のCT観察部位上をボールが往復する。試験片の着脱が容易であり、X線が透過可能な試験片サイズでも転動疲労試験が可能な仕様となっている。本実験では直径6.0 mmの鋼球を用いており、ボールの摺動距離は2 mmである。偏心カムの回転速度では1000 rpmで試験が可能である。

図2 転動疲労試験機の概要

2.2 CT観察条件

CTイメージング撮影はSPring-8のBL19B2ビームラインで行った。撮影ではSi(111)モノクロメータにより単色化したX線を用いた。検出器には浜松ホトニクス社製のビームモニタBM(×10)とCCDカメラ(C4880-41S)の組み合わせを用いた。X線エネルギーを37 keV,0°から180°まで0.2°刻みで回転させながら合計948枚の透過像を得た。屈折コントラストを利用するため、サンプル-カメラ間距離は350 mmとした。Type I試験片では、検出器の有効ピクセルサイズは0.74 μmとし、1枚の撮影における露光時間は12秒とした。Type IIでは、疲労試験前にピクセルサイズを1.78 μm,露光時間を5秒とする短時間の撮影を行い介在物の分布および形状を得ることで、観察試験片および転動試験評価面の選別を行った。その後のき裂観察ではType Iと同様の観察条件で行った。

結果および考察:

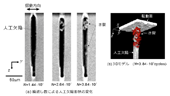

3.1 Type I試験片

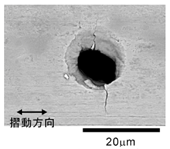

人工欠陥を導入した試験片の観察結果の一例を図3に示す。本実験におけるヘルツの接触圧は3.10 GPa,最大せん断応力は深さ60 μmである。図3(b)の3Dモデルでは人工欠陥を白色,き裂を赤色で示している。図3(a)より、N=1.44×105 cyclesでは人工欠陥に変化は見られないが、繰返し数とともに試料表面付近でき裂が発生・進展していることが分かる。表面付近では多数の小さなき裂が発生し、これらのき裂は転動面に対して約45°の角度、すなわち右下がりおよび左下がりの二種類の角度を有している。これは本疲労試験機ではボールが試験片上を往復するため、それぞれの方向からの転動による負荷の影響を受けてき裂が発生進展したものと考えられる。N=3.84×105 cyclesにおける人工欠陥の電子顕微鏡写真を図4に示す。人工欠陥から転動面および摺動方向に対して垂直なき裂が発生していることが分かる。表面におけるき裂の長さは小さいのに対し、表面内部では深さ方向へのき裂進展が生じていることが分かった。これらの実験結果から開発した転動疲労試験機および試験片を用いることで、表面内部における転動疲労き裂の発生・進展挙動を観察することが可能であることが明らかとなった。

図3 人工欠陥からの転動疲労き裂発生および進展挙動

図4 人工欠陥のSEM写真(N=3.84×105 cycles)

3.2 Type II試験片

Type I試験片において、人工欠陥を導入していない、介在物を調質した試験片では疲労試験開始後、数千回の繰返し負荷ですぐに破断した。破断はいずれも摺道痕の端部、すなわち往復運動でボールの回転が停止し逆転する場所で生じていた。フレーキングではない破断が生じた原因として、ボールの停止による引張負荷およびボールの逆回転による摩耗の進行が考えられた。そこでボール停止部が十分な断面積をもつ箇所に位置するように試験片平行部の長さを変更した。このType II試験片に変更することで、摺動端部で試験片の破断は生じなくなった。

Type II試験片を用いて転動疲労における介在物からのき裂発生過程の観察を行った。観察結果の一例を図5に示す。この疲労試験でのヘルツの接触圧は3.10 GPaである。図5(a-1), (b-1)および(c-1)は二値化により抽出した介在物分布を示している。図5より、赤い矢印に注目すると、介在物が表面から深さ方向に並ぶ場所で、繰返し数が増加した場合に介在物が連結していることが分かる。この矢印の位置の断面図を示した図5(a-2)~(c-2)より、介在物からき裂らしき像が繰返し数の増加と共に伸びていることが分かる。このような表面に対して垂直なき裂が発生することで介在物同士が連結する現象は2011B期課題実験においても見られた[4]。この観察に用いた試験片では最終破断までの疲労試験と観察を行うことはできず、図5で見られた像が、き裂であるか確認は得られていない。しかしながら本観察スキームにより、介在物の形状や分布と共に介在物周囲の時間変化を三次元的に捉えることが可能であることから、実際の介在物においても本観察スキームはき裂発生・進展挙動の観察に有用であることが分かった。

図5 介在物から発生した転動疲労き裂の変化,

(a-1)~(c-1):3D イメージ,(a-2)~(c-2):各繰返し数におけるCTイメージの断面像.

今後の課題:

CTイメージングに用いることが可能な疲労試験片に対してそのまま転動疲労試験を行うことが可能な小型転動疲労試験機を開発した。本課題試験では、CT撮影と転動疲労を繰り返すことにより、転動疲労過程を観察する手法の構築を検討した。人工欠陥を導入した試験片について本観察手法を適用した結果、き裂の発生・進展過程を観察できることが明らかとなった。また試験片を改良することにより、実際の介在物から発生する転動疲労き裂の観察を行ったところ、き裂らしき像が発生し、進展する様子が観察された。今後は観察された像がき裂であることを確認すること、フレーキングが生じるまでのき裂進展挙動を観察することが今後の課題である。

参考文献:

[1] 牧野泰三, 根石豊, 中井善一, 塩澤大輝, 2010A期重点産業利用課題成果報告書, 2010A1859, (2010).

[2] 牧野泰三, 根石豊, 中井善一, 塩澤大輝, 2010B期重点産業利用課題成果報告書, 2010B1859, (2010).

[3] 牧野泰三, 根石豊, 中井善一, 塩澤大輝, 2011A期重点産業利用課題成果報告書, 2011A1787, (2011).

[4] 牧野泰三, 根石豊, 中井善一, 塩澤大輝, SPring-8利用研究成果集, 1(1), 2011B1955.(2013).

ⒸJASRI

(Received: November 16, 2012; Early edition: April 28, 2015; Accepted: June 29, 2015; Published: July 21, 2015)