Volume3 No.2

SPring-8 Section B: Industrial Application Report

アーク溶接部における溶接端部近傍の残留応力分布測定

Residual Stress Distribution Measurement near the Welding End of an Arc-welding

a(株)本田技術研究所 四輪R&Dセンター, b独立行政法人日本原子力研究開発機構

aHonda R&D Co., Ltd. Automobile R&D Center, bJapan Atomic Energy Agency

- Abstract

-

本研究では1000 MPa超級のハイテン材をアーク溶接した継手の内部3次元応力分布測定を行った。溶接前後及び、熱量・素材が異なる条件で溶接した場合の溶接端部、ルート部での残留応力を測定し、溶接部遅れ破壊との関係を明らかにすることが目的であり、有限要素法で算出した結果と実験値との比較を実施した。実測値と有限要素法より得られた値とでは乖離があった。

キーワード: 高強度鋼、歪みスキャンニング法、アーク溶接、応力分布測定

背景と研究目的:

地球環境保全意識の高まりと車体衝突安全性能の厳格化から、燃費性能の向上と衝突時の生存空間を維持する車体開発は自動車メーカーにとって急務であり、車体軽量化と車体強度向上が求められている。これらのニーズを両立するために、高強度材の開発及び採用が拡大傾向にある。その中でも近年では1000 MPaを超える高強度材の開発が進み、車体性能向上に大きく寄与している。しかし、材料強度が向上することで遅れ破壊の危険性が高まり、特に懸念されているのが溶接部の遅れ破壊である。遅れ破壊とは材料(強度、組織)、環境(水素)、応力の3つの因子の組み合わせが一定条件を満たした時に起こる現象である。そのため、溶接部の遅れ破壊の理解には、母材とは異なる組織状態や水素の侵入環境、そして溶接部の熱歪みから発生する残留応力を把握する必要がある。ここで溶接部の残留応力を把握するにあたり、遅れ破壊起点となる応力集中部位である始端部、ルート部における残留応力を取得するのが望ましいが、非破壊でこのような複雑な部位、かつ内部残留応力を計測する方法は高エネルギー放射光X線回折法、もしくは中性子回折法以外にはなく、後述するように薄い鉄鋼材料試験片の内部分布が計測できる方法としては高エネルギー放射光以外には不可能である。

本研究では1000 MPa超級のハイテン材をアーク溶接した継手の内部3次元応力分布評価がゴールであるが、本実験では、まず次節の実験で記すコの字型試験片の溶接部付近の内部歪み分布が高エネルギー放射光で測定可能かどうかを検討した。

本研究の推進により、材料の残留応力に対するタフネスが明確となり効率的な高強度材の適用が可能となると考えられる。

実験:

実験は後述する薄型試験片の内部歪み分布を得るために、高輝度X線利用が可能なBL46XUで行った。本ビームラインは標準型の分光器を使用しており、Si111分光結晶から得られるX線のエネルギーは5-37 keVであるが、本実験ではより高いエネルギーを使用するために、Si111面で24 keVを作成し、実験ハッチ最上流部にMo(モリブデン)箔を入れることにより24 keVの基本波を10-6まで強度を落とし、代わりにSi111面の高調波であるSi333面からの72 keVを使用することとした。測定は、実験ハッチ上流側に設置されているHUBER社製8軸回折計を使用し、入射側に1つ、受光側に2つのスリットを配備し、2つのスリットの下流側にはCdTeダイオード検出器を設置した。これにより、基本波である24 keV、4倍波以降の高調波である高エネルギーX線、さらにはスリット等で使用されているタングステンなどの蛍光X線、等々のノイズをカットすることができ、非常に弱いシグナルの計測ができた。

試験片は、図1(a)に示すコの字型断面材1180 MPa級高強度鋼板(t = 1.6 mm)の中央部に440 MPa級高強度鋼板(t=1.4 mm)を溶接したものである。図1(b)に図1(a)のA-A’断面写真を示す。440 MPa級高強度鋼板の両端片側のみ溶接を施しており、溶接部周辺部は熱影響により組織が若干変化している様子が伺える。

図1.試験片と、試験片断面及び測定位置

本試験片を8軸回折計のφ軸に設置した自動XYZステージにコの字の片側が回折計の中心付近に来るようにマウントした。なお、軸の定義は図1(b)に示すとおりである。

一方、本測定では図1(b)白文字で示すコの字内部の歪みを計測する必要があるが、いくらX線のエネルギーを72 keVとし鉄鋼材料に対する透過性を向上させたとしても、できる限りX線が通過するライン上に障害物が入らない方が強度低下を抑え、測定データの精度の向上が図られる。そこで、本測定では、図2に示すように試験片の方向を(a)では反時計まわり、(b)では時計まわりにそれぞれ回転させることによりコの字の反対側の側面(図中のオレンジ色で示した楕円)がX線を妨げないように工夫した。これにより測定した歪みの方向(εx’、εy’)は本来測定したかった方向(εx、εy)に対して、10度程度異なるが、試験片の厚み2 mmによる強度減少を避けることができ、これにより回折強度は5倍程度ロスしないで測定することができた。

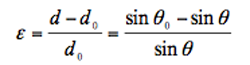

そして、本測定では、厚さ2 mm程度のコの字部分の内部の歪み分布を取得するために、入射側スリットサイズを回折角方向0.07 mm、それと垂直方向0.2 mmと制限し、図2に示す光学系で、図1(b)白点線で示した板表面より0.15 mm深さの、溶接部ルート部より±1 mmの位置におけるαFe211回折プロファイルを、歪みスキャンニング法[1]により計測した。その後、測定した回折プロファイルに対して、ガウス関数による回帰分析を行い、回折角2θを算出後、溶接なしの平板より切り出しアニール処理した無歪み試験片20×15×1.5 mmから得られたαFe211回折角2θ0より、次式を使用して各ポジションにおける歪みεを算出した。

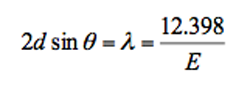

ここで、dは溶接材におけるαFe211回折格子面間隔、d0は無歪み材におけるαFe211回折格子面間隔であり、d とθの関係は以下のブラッグの式の関係にある(λ(Å)、及びEは放射光X線の波長、並びにエネルギー(=72 keV))

図2.光学系と試験片及び測定した歪みの関係

結果および考察:

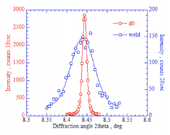

図3に溶接材の一部、及びアニール処理したd0試験片から得られたαFe211回折プロファイルを示す。グラフ中、左縦軸はd0試験片、右縦軸は溶接材とグラフの色と軸が1対1対応するように示している。d0試験片に比べて溶接材は、強度が30分の1程度と非常に弱く、逆に半価幅は5倍程度と広がっている。この理由は、測定領域が溶接により変形し、内部の転位密度が増加しているためであると思われる。

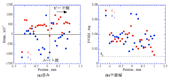

図4(a)に歪みεx’、εy’、図4(b)に回折プロファイルより得られた半価幅の分布をそれぞれ示す。εx’は測定範囲内でほとんど引張歪みであるのに対して、εy’はx=0でもっと圧縮歪みが大きく、そこから遠ざかるに従って、徐々に無歪みに変化していった。ここで有限要素法での結果は両方向ともルート部付近での歪みが3~4×10-3 と顕著に高くなるのに対して、図4(a)の結果では最大値が1×10-3程度であり、引張、圧縮の傾向は一致しているが絶対値として有限要素法と実測値とではかい離がみられた。また、有限要素法では長手方向ビード側になるほど歪みが低くなっていく傾向がみられていたが、本測定においてはルート部付近よりビード側においてピークがみられる結果となった。絶対値の差異についての原因は現在検証中であるが、実際の試験体の状態が厳密には有限要素法での解析に即していないこと、1点1点の測定範囲を非常に細かくしたためデータを取得したい部位とのズレが生じ取得できなかった事等が考えられる。一方、半価幅分布に関しては、全体的にd0試験片に比べて広かった。これは先に記した通り溶接により転位密度が増大したためであると思われるが、ばらつきが非常に大きく、その傾向を評価するに至っていない。その理由は測定データの強度を確保するための工夫を施したが、もともとの入射X線の強度が不足していたためである。そこで、本データの検証も兼ねて、BL46XUよりさらに高エネルギーX線の強度が高いBL22XUにおいて測定を試みた。

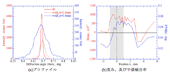

図5(a)にBL22XUで測定したd0試験片及び図1(b)X方向の一部のαFe211回折プロファイル、及び図5(b)にεx’と半価幅の分布をそれぞれ示す。使用した高エネルギー放射光X線のエネルギーは70 keVであり、それ以外の測定条件等はほぼ同じである。グラフ中の色の使い方は図3と同様である。溶接材内部のプロファイル2つを比較すると溶接部より大きく外れたx = 3.6 mmのプロファイルは溶接部のプロファイルに比べて強度も高く、幅も溶接部に比べてはるかに狭い。このことから、溶接部は溶接に伴い変形していると解釈することができる。一方、分布に関しては、-1 < x < 2.5の範囲で引張歪みを示している。図中の灰色の範囲が図4に対応していること、さらに絶対値に関してもかなり良い一致を示していることから、BL46XUで測定した範囲に関する測定結果は紛れもない事実であるといえる。また同一の範囲で半価幅が広がっていることからこの範囲が溶接影響部であると予想できる。

以上の結果から、本測定によりコの字型の試験片に対しても試験片の向きなどを配慮すれば十分内部歪み分布計測が可能であるということを明らかにした。

図3.無歪み材(赤線)、及び溶接材(青線)から測定されたαFe211回折プロファイル

図4.溶接材内部の(a)歪み、及び(b)半価幅分布

図5.BL22XUを用いて測定した(a)αFe211回折プロファイルと、(b)歪み、及び半価幅分布

まとめ、今後の課題:

本実験から、以下のことを明らかにした。

1.BL46XUのSi333面からの高エネルギー放射光X線を使用することにより、コの字型試験片でも十分内部歪み分布計測が可能である。

2.溶接部は溶接による影響により変形し、X方向では1×10-3程度の引張歪み、Y方向では-1×10-3程度の圧縮歪みが発生する。ただし、その絶対値は有限要素法に比べてはるかに小さく、その原因については今後、究明する予定である。

そして本実験から、応力を算出するための独立した6方向の歪みを測定し、フックの法則により算出できる可能性を明らかにできた。今後は、溶接前後及び、熱量・素材が異なる条件で溶接した場合の溶接端部、ルート部での残留応力を算出し、溶接部遅れ破壊との関係を明らかにする予定である。

参考文献:

[1] T. Shobu, J. Mizuki, K. Suzuki, Y. Akiniwa and K. Tanaka, JSME International Journal, Series A, 49(3), 376-381 (2006).

ⒸJASRI

(Received: June 4, 2013; Early edition: April 28, 2015; Accepted: June 29, 2015; Published: July 21, 2015)