Volume3 No.2

SPring-8 Section B: Industrial Application Report

極小角・小角X線散乱法を用いた熱可塑性エラストマーのミクロ相分離構造の解析

Analysis for Microphase Separated Structures of a Thermoplastic Elastomerby Ultra-Small-Angle and Small-Angle X-ray Scattering

日本ゼオン株式会社

ZEON CORPORATION

- Abstract

-

高応力・高復元性に優れるエラスティックフィルム用SIS(スチレン-イソプレンブロックコポリマー)の開発に向けた基礎情報を得るため、極小角・小角X線散乱法(USAXS・SAXS)を用いた構造解析を行った。このSISのミクロ相分離構造は、サイズの異なる大小の球状スチレンドメインがランダムに分布する構造であることがわかった。さらに、プロセッシング条件により変化する球状ドメインの分布とサイズが、このSISの機械物性に影響を及ぼすことがわかった。

キーワード: 熱可塑性エラストマー、SAXS、USAXS、延伸

背景と研究目的:

熱可塑性エラストマーSIS(Styrene-Isoprene-Styrene)は、エラストマーであるI(イソプレン)ポリマー鎖の両端にガラス転移温度の高いS(スチレン)鎖を有する対称トリブロックコポリマーである。高温ではSが溶融し流動するが、室温ではSがガラス化して物理架橋点となり、エラストマーの性質を発現する。また、対称SISに関しては多くの研究がなされている[1, 2]。主なSISの用途は粘着剤であるが、フィルム材料として利用するためには頑丈さが課題であった。そこで、片方のSブロックが長い非対称SIS’との混合物としたところ、高S領域でも大きなSドメインと従来の小さなSドメインを有するハイブリッドなミクロ相分離構造の形成に成功した。これによって、従来はトレードオフの関係にあった頑丈さと柔軟性の両立が可能となり、高機能なフィルム用素材として利用できるようになった。このSIS/SIS’の混合物は、頑丈さと柔軟性を併せ持つ生体適合性の良いおむつ用フィルム素材として採用されている[3]。

そこで本研究では、USAXSおよびSAXSを用いて従来の対称SISと非対称SIS’を混合したSIS/SIS’の構造解析を行い、ミクロドメイン構造の変化が引っ張り時の応力に与える影響を明らかにすることを目的とした。これによって、より高機能な材料開発と製造条件の最適化を実現することができる。

実験:

エラスティックフィルム用途の試料は、S含有量の異なる対称SIS_Aと対称SIS_B(それぞれ、S含有量は18%と44%、以下SIS_AとSIS_Bと表記)と、S含有量48%は一定とし、非対称性を変化させたSIS/SIS’_1とSIS/SIS’_2の計4種類を用意した。S’の鎖長は、SIS’_2の方がSIS’_1よりも長い。試料作製はペレットを基準に、170°Cプレス品、溶液キャスト品の3種類で行った。また、再現性の確認のため、ロット違いの評価も行った。ペレット以外のフィルム試料は厚さ0.5 mmとし、SPring-8のBL19B2ビームラインでUSAXSおよびSAXS測定を行った。X線の波長は0.69 Å(18 keV)であり、コラーゲンの面間隔を基準として、試料-検出器間距離をUSAXSは41.9 m、SAXSは3.1 mに校正した。ビームサイズは0.4(W) mm×0.4(H) mmとし、ピクセル検出器PILATUSを用いて常温における散乱データを得た。リンカム社製ステージを使用し、一軸延伸におけるモルフォロジー変化も評価した。

結果および考察:

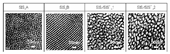

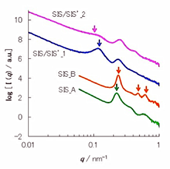

エラスティックフィルム試料のプレスフィルムにおける透過電子顕微鏡(TEM)観察(図1)とSAXS/USAXSプロファイル(図2)より、対称SISのS含有量を増加させることで、球状からラメラ状へのミクロ相分離構造の変化を確認した(SIS_A、SIS_B)。Matsenらによる自己無撞着場理論(self-consistent field theory;SCFT)では、S含有量48%の対称トリブロックは、χN(χはフローリーハギンズの相互作用パラメータ、Nは鎖長)が大きければラメラ構造と報告されているが[4]、同じS含有量でもSIS/SIS’には、ミクロ相分離とは考えられない大きな球状ドメインがTEM観察より確認された(図1SIS/SIS’_1、SIS/SIS’_2)。また、SAXSプロファイルにおいてもミクロ相分離に由来するピークより小角側(Low-q側)に、この大きな球状ドメインに由来する一次ピークが観察された(図2)。さらに、USAXSを用いることで、この一次ピークは非対称SIS’のS’鎖(鎖長S’>鎖長S)がS’_1からS’_2へと長くなると、よりLow-q側にシフトすることが確認できた。この実験事実と社内におけるOCTA/SUSHI[5]を利用したSCFTシミュレーションにより、SIS/SIS’において観察された大きな球状ドメインはSIS/SIS’溶融体のスピノーダル領域におけるマクロ相分離に由来するものであり、その主な成分は長鎖であるS’であることがわかった。なお、ロット違いの試料における散乱プロファイルに違いはみられず、また、作製条件の異なるペレット試料にもプレスフィルムと同様の相分離構造が観察された。

図1. 各試料のプレスフィルムにおけるTEM像

図3に各試料の200%まで伸長した場合の応力-ひずみ曲線を示す。SIS_Aはヒステリシス・ロスが小さいものの最大応力は4つの試料の中で0.9 MPaと最も小さく、一方、SIS_Bは急激に応力が増大し、最大応力は4.3 MPaと最大となるが、引き戻しで応力は著しく低下した。SIS_Bが特徴的な応力を示すのは、対称SISでS含有量を48%まで増加させるとミクロ相分離構造はラメラ構造となり、Sドメインが連続して固くなるのが原因と考えられる。なお、SIS_Bの応力が急激に増加した後に変動するのは、試料にネッキングが生じたからである。

図2. 各種SIS試料のSAXS/USAXSプロファイル ※プレスフィルム

図3. 各種SIS試料の応力-ひずみ曲線 ※プレスフィルム

しかし、同じS含有量でありながらSIS/SIS’の二つの試料はSIS_A, Bの最大応力の中間の値となり、ヒステリシス・ロスも観察される一般的なエラストマー材料としての挙動を示した。一軸延伸に伴うUSAXSおよびSAXS測定も実施したが、延伸倍率と測定のタイミング制御が不完全であったので報告を断念する。このコントロールについては今後の課題である。

次に、キャストフィルムにおけるSAXS/USAXSプロファイルを図4に示す。プレスフィルムに比べて高次ピークが明確になっていることから、構造配列の規則性が高くなっていることがわかる。この構造変化が図5に示す応力―ひずみ曲線にも反映されており、特にSIS/SIS’の二つの試料におけるヒステリシス・ロスの増大は顕著な違いとして現れた。これは、マクロ相分離が進行したことにより、長鎖S’によるS連続相を形成するSIS’相の成長が起こり、脆性が増大したことが理由と考えられる。よって、頑丈さと柔軟性を両立させるためには、対称SISに非対称SISを混合し、かつ、マクロ相分離を進行させ過ぎないプロセッシング条件も重要な要素であることが明らかとなった。

図4. 各種SIS試料のSAXS/USAXSプロファイル ※キャストフィルム

図5. 各種SIS試料の応力-ひずみ曲線 ※キャストフィルム

以上より、SIS/SIS’はプロセッシング中の溶融状態からの冷却において、スピノーダル領域におけるマクロ相分離により、S’を主成分とする均一に分散した大きな球状S’ドメインが形成される。このドメイン構造がS含有量の増加に伴うS連続相の形成を妨げることで、フィルムとしての強度とエラストマーとしての柔軟性を兼ね備える優れた材料物性を発現することがわかった。このような構造解析を継続することで、顧客のニーズに合わせた熱可塑性エラストマー材料の設計・改良・レシピの提案が可能となる。本検討ではエラスティックフィルムの解析に注力したため、計画していた接着剤やホットメルト接着剤などの測定には至らなかったが、そのような接着剤や天然ゴムの代替材料としての展開に向けた新規材料開発にも結びつき、少量でも十分な機能を発現することができれば、省資源化にも貢献することができる。

今後の課題:

USAXSおよびSAXS測定を用いることで、対称SISとは異なるSIS/SIS’のミクロ相分離構造を明らかにすることができた。今後、延伸変形下における散乱測定の精度向上を図るとともに、繰り返し変形時についても評価を行い、使用条件に近い状態における測定を通して物性と構造との関係を明らかにしていく予定である。

参考文献:

[1] 櫻井伸一、日本ゴム協会誌、84 (1), 21 (2011).

[2] T.Aoyagi et al. J. Chem. Phys. 117, 8153 (2002).

[3] 佐貫英明、プラスチックス、63 (11), 30 (2012).

[4] M.W.Matsen. J. Chem. Phys. 113, 5539 (2000).

[5] 青柳岳司他、高分子材料シミュレーション-OCTA活用事例集、新化学技術推進協会 (2014).

ⒸJASRI

(Received: June 10, 2013; Early edition: April 28, 2015; Accepted: June 29, 2015; Published: July 21, 2015)