Volume3 No.2

SPring-8 Section B: Industrial Application Report

超微細顔料分散インク中の顔料界面の分散剤分子吸着状態の評価

Analysis of Adsorption State of Dispersant Molecules for the Pigments in the Interface Region of the Pigment in the Dispersion Ink Using Ultrafine Pigments

(株)DNPファインケミカル

DNP Fine Chemicals Co., Ltd.

- Abstract

-

顔料が分散媒中に安定に分散されているインクにおいては、顔料近傍に分散剤などが存在し、顔料と界面領域を形成していることが予想される。このことを検証するため、顔料の表面処理状態、分散剤の化学組成、分散剤の分子構造を変えた超微細顔料分散インクについてX線小角散乱測定を実施した。結果、顔料の表面状態及び分散剤の種類により、散乱プロファイルの明確な差が見出された。また、分散安定化されたインクでは、粒子間干渉に由来する散乱強度の構造因子に大きな顔料濃度依存性があり、インクの分散状態を知る手がかりとなる知見が得られた。

キーワード: 界面領域、顔料分散状態、顔料粒径、顔料処理

背景と研究目的:

インクの主な成分は「顔料」と「分散剤」、「バインダー(樹脂、溶剤)」であり、これらを混合、分散を行うことによりインクを得ることができる。インクに求められる最も重要なことは顔料が凝集することなく分散媒中に均一に分散している状態を維持していることであるが、顔料粒径が小さくなる程顔料間の凝集力が高まり、分散し難くなることが知られている。

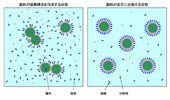

近年カラーフィルター分野やインクジェット分野では、高発色化、高精細化の要求に応えるべく、顔料粒径がナノスケールの超微細顔料が使用されている。我々は、難分散性である超微細顔料について、その分散安定化を検討してきた。顔料の表面処理状態、分散剤の化学組成、分散剤の分子構造を種々変更して顔料分散インクを作製し、得られた液の安定性をペーパークロマトグラフィー、TEM観察、およびレオロジー測定などで評価した。結果、顔料界面に分散剤を吸着させ顔料の界面エネルギーを低下させるために、顔料の表面処理状態、分散剤の化学組成、分散剤の分子構造を最適化することが重要であることがわかってきた。これら現象相関の結果から、顔料が安定に分散されているインクでは、顔料近傍に分散剤などが存在し界面領域を形成している、というモデルを提案した(図1)。

本研究の目的は、様々な種類の顔料分散インクのX線小角散乱測定を実施し、顔料の分散状態を直接観察することにある。また、上述したモデルの妥当性について、散乱プロファイルから検証を行った。プロファイル解析結果と各種物性値との相関関係を把握し、物性値を支配する要因の推察を試みた。

図1. 顔料が安定に分散されている状態のモデル図(右)と分散不良を起こしたインクのモデル図

実験方法:

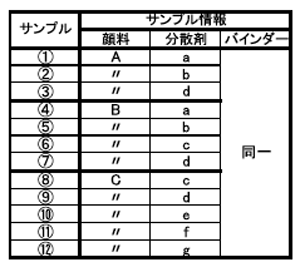

本測定のために準備したサンプルを表1に示す。顔料Aは表面処理なしで顔料粒径が大きく、Cは表面処理ありで顔料粒径が小さい。Bも表面処理されているが顔料粒径はAとCの中間である。分散剤aはウレタン系ポリマー、bはアミン系ポリマー、c~hはそれぞれ構造の異なるアクリル系ポリマーを用いている。分散条件(配合比率、分散時間)は全て同一としてインクを作製した。この際、インク中における固形分として、顔料を10%、分散剤は3%、バインダーは4%で統一した。また、作製したインクはTEMを用いて顔料粒径の観察を行った。

X線小角散乱測定はBL19B2で行った。測定に際しベヘン酸銀にて較正し、エネルギー18 keV、カメラ長3052 mmとした。露光時間は1点につき10 s、検出器はPILATUSを用い、波数q = 0.05–6 nm -1の範囲の測定を行った。インクはそれぞれについて濃度を3水準(顔料濃度10%、同5%、同2%)準備し、計36点の測定を行った。

また、サンプル①、⑨~⑫の顔料濃度10%のものについてはUSAXSの測定も行った。エネルギー18 keV、カメラ長41541 mm(コラーゲンにて較正)、露光時間300 sの条件のもと、波数q = 0.004–0.4 nm -1の範囲の測定を行った。

表1. 測定サンプル一覧

結果:

1.顔料分散インクの物性値について

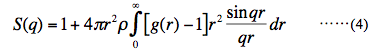

表2に、用いたサンプルの顔料粒径および分散インクの粘度について示す。顔料粒径のデータはTEMで得られた画像を解析することで得られた。数字は顔料粒径の50%平均値である(n=300)。

分散インクの粘度は振動式粘度計にて測定を行った。また、作製1週間後のインク粘度を測定し安定性を評価した。考察を行うにあたり、評価を○(ほぼ変化なし)、△、×(大きく変化)で分類した。表2の結果から、サンプル①、②、④、⑪は悪い分散状態であり、サンプル⑥~⑨および⑫は良い分散状態であると言える。

表2. サンプルの顔料粒径と粘度値

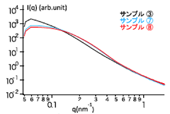

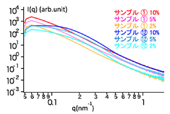

2.サンプル③、⑦、⑧(顔料違い、分散剤c)のプロファイルについて

顔料種のみ変更し他の条件は同一としたサンプルについて、プロファイルを右に示す(図2)。顔料種により散乱プロファイルが異なっており、顔料の違いを反映する明確なプロファイルが得られた。

q = 0.08–0.2 nm -1の範囲において特に、顔料間でプロファイルが異なっていた。サンプル③では低波数域でも直線的に散乱強度が上昇するが、⑦、⑧ではq = 0.15 nm -1以下では散乱強度がほとんど上昇していなかった。

表2のインクの安定性に関して、③は良くなく、⑦および⑧は良好という結果になっていることから、プロファイルの傾向と一致していた。

図2. 顔料違いの散乱プロファイル

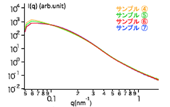

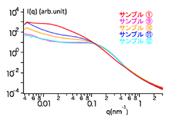

3.サンプル④~⑦(分散剤違い、顔料B)について

次に顔料種を固定し、分散剤を変更したサンプルの測定結果を示す。顔料種変更のときと同様に、分散剤構造の違いにより散乱プロファイルが異なっていた(図3)。インク中の分散剤の顔料吸着能の違いは、我々の知見では分散剤aが一番悪く、次いで分散剤b、分散剤c~hは吸着能が良い(分散剤添加量にも依存する)。

表2のインク安定性の結果を見ると、インク安定性が良いサンプル⑥、⑦は、2の結果と同じくq = 0.15 nm -1以下で散乱強度がほとんど上昇していない。この結果から、インク安定性が良いサンプルでは、q = 0.15 nm -1以下で散乱強度がほとんど上昇していないプロファイルを取ると言える。これは、サンプル⑨および⑫でも同様の傾向であった。

図3. 分散剤違いの散乱プロファイル

4.インクの顔料濃度変更について

例としてサンプル①とサンプル⑫について、顔料濃度を変えたサンプルの測定結果を示す(図4)。

サンプル①については各濃度のプロファイルの傾きが一致した。これは濃度低下でインクの分散状態がほぼ変わっていないことを示している。

しかしながらサンプル⑫では、q = 0.15 nm -1より低波数域のプロファイルが、濃度低下と共に変化し、①のプロファイル形状に近づいた。しかしながら①のプロファイル形状になるにはまだ濃度が高く、希薄系の測定は今後の課題である。

図4. 濃度違いの散乱プロファイル

5.極小角散乱(USAXS)の結果について

サンプル①および⑨~⑫の顔料濃度10%のものについてUSAXSの測定を行った。図5にSAXSのデータとつなぎ合わせた結果を示す。

インク安定性が良好なサンプル⑨および⑫では、q = 0.1 nm -1以下の領域では散乱強度がほとんど上昇しなかった。一方、サンプル①は低波数域(q = 0.015 nm -1)付近で散乱強度の上昇が緩やかになった。

サンプル⑩および⑪はインク安定性は良くないが、q = 0.1 nm -1付近にショルダーが見られ、それより低波数域では散乱強度が緩やかに上昇していた。

図5. USAXSとSAXSの合成プロファイル

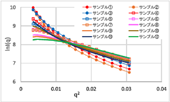

6.プロファイルのギニエ近似について

これらプロファイルについてギニエ近似を行った。粒子間の干渉効果が無視できる系において、低波数域の散乱強度は下式(1)

で近似される。すなわち、散乱強度の対数に対して散乱ベクトルqの2乗をプロットした傾きから、回転半径Rgを求めることができる。

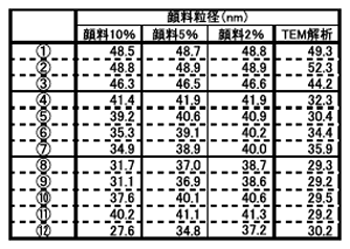

q = 0.05–0.17 nm -1付近までの各サンプルのギニエプロットについて図6に示す。インクのTEM観察から顔料はほぼ球形と判断し、ギニエプロットの傾きと関係式Rg2=3/5R2から顔料粒径を算出した。その結果とTEMの画像解析から得られた顔料粒径の結果について表3に示す。

図6. 各インクのギニエプロット(顔料濃度10%)

表3. 各インクのギニエ近似から得られた顔料粒径およびTEMから得られた顔料粒径(右)

良い分散状態であるサンプル⑥~⑨および⑫に関しては、顔料10%濃度の顔料粒径がTEMの画像解析から得られた顔料粒径とほぼ一致した。これはインク中で顔料が凝集せず単分散されている可能性を示唆している。また、顔料濃度が薄くなると顔料粒径の値は大きくなった。

また、悪い分散状態であるサンプル①、②も、顔料10%濃度の顔料粒径がTEMの画像解析から得られた顔料粒径とほぼ変わらない値であるが、良い分散状態のものと異なり顔料濃度が薄くなっても顔料粒径の値は変わらなかった。このことについては後述する。

考察:

1.サンプルによるプロファイルの違いについて

測定結果の項で挙げたように、顔料種および分散剤種によって散乱プロファイルに違いが見出された。インク安定性の良いサンプルではq = 0.1 nm -1以下で散乱強度がほとんど上昇しない。このことについて考察を行った。

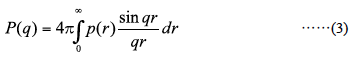

球状粒子の単分散系において粒子間の干渉性散乱の効果が無視できない濃厚系では、粒子系からの散乱強度I(q)は式(2)

と近似的に与えられる。ここでnは粒子の数密度、P(q)は形状因子、S(q)は構造因子である。また、P(q)およびS(q)は、式(3)および式(4)で表される。

式中、rは二体間の距離、p(r)は二体間距離分布関数、ρは電子密度であり、g(r)は二体相関関数である。

S(q)のプロファイルは低波数域では0に近づくことから、インク安定性が良いサンプルについては、構造因子の影響が見られていることが予想される。このことは、顔料が十分にほぐれた状態で平均的に液中に存在しているために起こるものと思われ、図1で示した、顔料近傍における分散剤およびバインダーによる界面領域が形成されている状態のモデル図(右図)に近い状況であることを伺わせる。

一方、構造因子の影響がほとんど見られないサンプル(①など)については、粒子間の距離が長いことが予想される。顔料濃度は一定であるため、このことはインク中で顔料が凝集していることで顔料密度が減少し、塊間距離が広がっているもの(図1の左図)と考える。ギニエ近似から求めた顔料粒径が顔料濃度が変化しても一定であったのは、このためと考える。

これらのことから、SAXSプロファイルから顔料の分散状態が予測可能であることがわかった。また、我々が提唱したモデルを確認することができた。

2.インク物性値との関係について

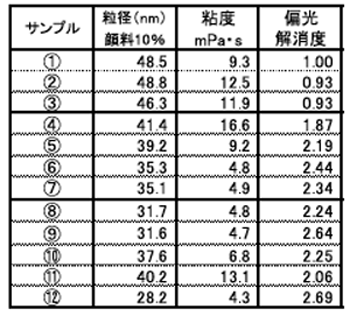

各インクについて製品性能に関係する諸物性値を測定し、散乱プロファイルとの比較を行った。表4に各インクの粘度、ギニエプロットから計算した顔料粒径およびインクの偏光解消度について示す。表4の偏光解消度とは、インクをガラス上に塗布し乾燥した後既知の方法で測定した値のことである。値が大きいほど、インクの発色性能が高い。本研究ではサンプル①の値を1とした相対値で示した。

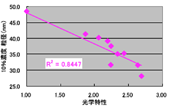

粘度と顔料粒径を比較すると、高粘度インクは顔料粒径が大きい傾向は見られるが、相関があるとは言えない。しかしながら偏光解消度に関しては、ギニエプロットから計算した顔料粒径と良い相関が見られた(図7)。顔料粒径が小さくなるほど偏光解消度がアップする傾向にある。

表4. 各インクの粘度、顔料粒径と光学特性

図7. 各インクの顔料粒径と光学特性の関係

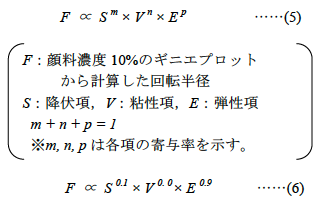

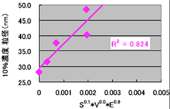

また、各インクの粘弾性を調査するため、USAXS測定サンプルのレオロジー測定を行った。以前我々が提案した、インクのような複雑系の流動メカニズムを系統的にまとめた流動特性式(式5)を用いた流動挙動解析手法[1]から、弾性項Eが支配的である結果が導き出された(式6)。式5から導き出される値とギニエ近似から得られた10%濃度の顔料粒径との関係を図8に示す。両データの間には良い相関が見られた。

レオロジー測定結果はインク中の顔料の状態(分散されているか、凝集があるのか)を反映している。この結果から、大きな凝集が存在すると思われるインクでは、凝集の影響で弾性が高くなっていることが示唆される。

図8. 各インクの回転半径と流動特性値

まとめ:

今回の測定により、顔料の表面処理状態、分散剤の化学組成、分散剤の分子構造を変更することで散乱プロファイルに違いが出ることが判明し、顔料分散状態を直接観察できること、また、従来我々が測定していたインクの諸物性値とも相関があることがわかった。特に製品性能に関係する諸物性値は、そのほとんどがサンプルを加工し硬化物とした後に測定するため、このようにインク状態での直接観察により製品性能を予測できることは産業上非常に有用である。

今後は当該インクの希薄系を測定することでより正確なギニエ顔料粒径の算出および構造因子の影響について更に議論を深めてゆくとともに、異なる種の顔料やインク組成比等を変更した際のX線小角散乱測定についても検討を行う。

参考文献:

[1] 山口はるな,篠﨑俊介,鈴木猛,有富充利:第58回レオロジー討論会講演要旨集,p102-103,2010.

ⒸJASRI

(Received: October 20, 2014; Early edition: May 28, 2015; Accepted: June 29, 2015; Published: July 21, 2015)