Volume3 No.2

SPring-8 Section B: Industrial Application Report

X線回折による溶融塩電解FeNi粒子の構造評価(II)

Evaluation of FeNi Particles Electrolyzed in Melted Salt by X-ray Diffraction(II)

a(株)デンソー, b東北大学, c(公財)高輝度光科学研究センター

aDENSO CORPORATION, bTohoku Univ., cJASRI

- Abstract

-

自動車用高効率モーター用磁石としてL10型FeNi磁石の合成を試みている。これまで前駆体の塩化物を還元する手法を検討してきたが、Niリッチな合金しか得られず、保磁力が頭打ちとなっていた。そこで還元パラメータを詳細に制御できる可能性がある溶融塩中電気化学還元法の検討を開始した。今回、カソード電位並びに間欠電解を行った際の電析合金の違いについて調べた結果、Ni電極基準で-0.45~-0.5 Vにおいて単相あるいは連続相の生成から複相の偏析へと電析形態が変化することが分かった。また、間欠電解の緩和時間にFeの再酸化あるいはNiとの置換反応が起こって、Niリッチ化する可能性が示唆された。

キーワード: L10-FeNi、還元、電気化学、溶融塩、Fe組成

背景と研究目的:

自動車用高性能モーターとしてネオジム磁石が用いられているが、自動車環境における耐熱性を確保するためディスプロシウムなど重希土類元素が添加されている。重希土類元素は地球上で偏在しており、特定の地域から大部分が産出する。そのため、コストや安定供給の面で問題がある。このような問題がなく、より低コストでレアアースを含まない磁石としてL10型FeNiの合成に取り組んでいる。

L10型FeNiは理論的に100°C以上でネオジム磁石に相当する保磁力が期待され、320°Cの相転移温度以上のキュリー点を有する。我々はこれまでにFeとNiを含む複合塩化物を水素化カルシウムを使って固相還元する“塩化物固相化学還元法”でFeNi合金としては非常に大きい700 Oe程度の保磁力を有する合金粉末を得ているが、理論的に期待される保磁力に対してはまだ1桁以上の乖離がある。これまでの研究から保磁力が上がらない主な要因のひとつはFe組成が40%以下であることが分かってきた[1]。これはFeとNiの還元され易さの違いと固相反応における拡散の問題のためであり、これを解決し得る手法として溶融塩中電気化学還元法を提案した。電位や電解中の緩和時間の生成合金に与える影響を調べることを目的とする。

実験:

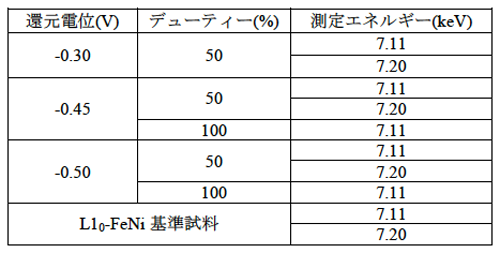

溶融塩の選定に当たっては拡散の観点から220°C以上で溶解すること、安定性の観点から300°C以上でも安定であること、FeとNiの活量の調整の観点からNi塩の溶解度がFe塩に比べて低いことを考慮して[2]、KCl-ZnCl2系を選定した。これらに対してFe塩とNi塩の合計が12 mol%となるようにした。尚、Fe塩としてはFeCl2・4H2O、Ni塩としてはNiCl2・6H2Oを用いた。実験前に水分を除去するために窒素雰囲気中290°Cで気泡の発生がなくなるまで加熱した。アノード、カソードにはパーマロイB(Fe:Ni=55:45)を用い、参照極としてNiを用い、Ni電極基準で-0.3~-0.5 Vで連続還元、50%デューティーの間欠還元を行った。還元後、電極上の合金を掻き落として、5%塩酸で洗浄10分後、乾燥した試料は0.3 mmφのリンデマンガラス製キャピラリーに封入してX線回折用試料とした。また、これまでにL10-FeNiを含有することが確認されている紛体を基準試料として持ち込んだ。今回評価した試料の水準を表1に示す。

BL19B2設置のカメラ長286.5 mmのデバイシェラーカメラを用いてX線回折測定を行った。

表1 評価した試料の水準

Feの規則性を強調する目的でX線のエネルギーはFe-K吸収端近傍の7.11 keVとした。また、Feの規則由来の回折かどうかを明確にするため、7.20 keVでの評価も実施した。積算時間は100分とした。

結果および考察:

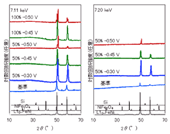

図1にX線回折の結果を示す。-0.3, -0.45 Vで還元した場合には顕著なピークスプリットはなく、単相あるいは組成が連続した固溶相が得られていることが分かる。しかしながら、回折角の2θが基準試料に比べて高角側にずれている。fcc型のFeNi合金の場合、Feの比率が高い方が格子定数は大きく、2θは小さくなるため、 -0.45 Vより貴な電位ではNiリッチとなっていることが分かる。

図1 X線回折の結果

L10-FeNi, NiFe2O4, Siの回折パターンはICSDのデータである。

基準試料には角度補正のためSiを10 wt%加えてある。

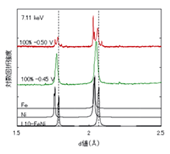

図2は図1の一部を抜粋して拡大したものであるが、-0.5 Vで電析した場合には明確なピークスプリットがあってFeやNiの偏析が確認できる。しかし、FeNi合金相に関しては基準試料に近く、Fe:Ni=1:1に近い合金が生成していることが分かる。7.20 keVで測定した結果については蛍光の影響でバックグラウンドが大きくなっているが、7.11 keVの測定の明確な違いは見られない。

電位が等しくデューティーの異なる試料間の比較では-0.50 Vで電析した場合について緩和時間100%デューティーの場合は格子定数が大きい相と小さい相が明確に存在している。一方、50%デューティーの場合は低角側の回折線が消失しており、高角の相すなわちNiリッチ層が選択的に析出している。析出したFeが塩素で再酸化した可能性、FeとNiで置換反応(置換鍍金)が起きた可能性が考えられる。

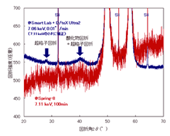

今回の試験ではすべての試料で超格子回折が観測できなかった。図3にあらかじめラボ機(Rigaku製Smart Lab, Fe-Kβ, D/tex Ultra2, 0.01°/min)で超格子回折が観測された試料の実験結果と今回の結果の比較を示す。

図2 カソード電位依存性

点線はFe:Ni=1:1のFeNi合金の回折線位置を示している。

図3 ラボ機による測定との比較

Rigaku製Smart Lab(Fe-Kβ, D/teX ultra2, 0.01°/min)で得られたデータと今回の測定結果の比較。最強線強度を合わせてある。

最強線の強度が同じになるよう規格化してある。明らかに今回の測定ではバックグラウンドが大きい。ラボ機による実験では酸化物によるブロードな回折も出ているが、今回の実験では不明確になっている。

このような結果の原因としては以下のようなことが考えられる。

① サンプルの量

ラボ機ではSPring-8の測定に比べて3桁以上の量のサンプルを使用している。

② 測定エネルギー

ラボ機では線源にFe-Kβ(7.057 keV)を使用しており、SPring-8で使用している7.11 keVに比べると異常散乱の効果は小さい[3]ものの蛍光が少ない。

③ 測定系

ラボ機では試料の直接反射でとっているのに対してSPring-8ではガラスを透して透過でとっている。

④ 検出器

ラボ機では半導体検出器を使っているのに対してSPring-8ではイメージングプレートを使用しているため、蛍光の影響を大きく受ける。

⑤ 積算時間

ラボ機は半導体アレー検出器を0.01°/minの連続走査で試験を行っており、超格子回折の線幅を走査する時間はおよそ200分程度と考えられる。一方、SPring-8での測定は100分であり、積算時間が半分程度で済む。

今後の課題:

次回の測定では少なくともラボ機程度のデータが得られるよう、測定条件を吟味して再度実験を行う。これまで利用してきたBL19B2の大型デバイシェラーカメラは我々の目的に合致していない可能性が高く、多軸回折装置などの利用を考えて、卑な電位で電析した試料について超格子回折が存在するかどうかを明確にする必要がある。

謝辞:

本研究は経産省、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)未来開拓研究プロジェクト「次世代自動車向け高効率モーター用磁性材料技術開発」の委託業務で実施しました。

参考文献:

[1] 林 靖 他、SPring-8/SACLA 利用研究成果集(SPring-8 Research Report), 2, 151-153 (2014).

[2] A. Ruh et al., Material and Corrosion, 57(3), 237, (2006).

[3] M. Mizuguchi et al., J. Magn. Soc. Jpn., 85, 370-373, (2011).

ⒸJASRI

(Received: May 7, 2015; Early edition: June 22, 2015; Accepted: June 29, 2015; Published: July 21, 2015)