Volume2 No.1

Section B : Industrial Application Report

加硫中のゴムの発泡/消泡機構の解明

Analysis of the Appearing / Disappearing Mechanism of Bubbles in the Rubber under Vulcanization

横浜ゴム株式会社

THE YOKOHAMA RUBBER CO., LTD.

- Abstract

-

ゴム製品の品質・生産性の向上を目的として、加硫中のゴム内部での発泡、及び消泡のメカニズムを解明すべく、X線イメージングによる加硫中のゴム内部の観察装置系の構築、及び発泡/消泡過程のリアルタイム観察を行った。その結果、加硫が不十分なうちに加硫圧力を除圧する過程で、未加硫ゴムに含まれている揮発成分が発泡していく様子を捉えることに成功した。またゴム内部に閉じ込められた空気が加硫中に分散していく様子を観察することもできた。

キーワード: ゴム、発泡、X線イメージング

背景と研究目的:

一般的にゴム製品は、未加硫ゴム部材を金型に投入し100〜200°Cの温度で加熱することにより配合した架橋剤を反応させるとともに、1〜2 MPa程度の圧力で加圧することによって目的の形状に成型し製造される。この加熱、加圧プロセスを加硫と呼ぶが、加硫後のゴム製品の内部に気泡が存在すると、そこを起点とした破壊が生じ、延いては重大な品質トラブルにつながる危険が生じる。したがって、気泡をつくらない、残さない加硫を行うことはゴム製品の品質上非常に重要な要素と言える。

ゴム製品内部に生じる気泡の要因としては、

〇未加硫ゴムコンパウンド内に含まれている揮発成分の発泡

〇未加硫ゴム内に閉じ込められた空気の残留

などが挙げられるが、その発泡/消泡の原理は現状よくわかっていない。

前者については、加圧終了(除圧)時点でのゴムの架橋反応が不足し、揮発成分の蒸気圧がゴムの剛性を超えてしまうと揮発成分が蒸発、気泡になると考えられる。しかしながら一般的なゴム製品の場合、不透明(黒)なので光学的な観測が難しく、発泡の様子をリアルタイムで観察した例はない。このため、泡はいつできるのか、どのくらいの加圧圧力で発泡するのか、といった時間的、定量的な議論ができない。現状、ゴムコンパウンド毎に気泡が発生しない加硫(加圧)時間を調べるのが実情であり、その調べた時間が実質的にゴム製品の生産速度を決めている。

また後者については、樹脂の成形加工と同様に、ゴム材料内に閉じ込められた空気は十分な圧力の下ゴム中に含浸、ミクロ分散していくと考えられている。しかしながら前者と同様の理由から、ゴム内に閉じ込められた空気が分散していく過程を非破壊でリアルタイムに観察した例はない。このため、閉じ込められた空気が結果的に見えなくなったとしても、ゴムの中に拡散、溶解したのか、ただ加圧圧力により圧縮されて目に見えなくなっただけなのかの判断がつかない。結果として、前者と同様に気泡が消滅する加硫(加圧)時間を実験的に調べているのが実情である。

こうした問題を解決するために今回、加硫中のゴム内部の様子を直接観察する手法を構築することを第一目標として、X線イメージングによる加硫中のゴムコンパウンド内の気泡(空気)の発泡/消泡過程のリアルタイム観察を実施した。なお、加硫中のゴムコンパウンド内の気泡の状態観察については、今回が初めての試みであり、観察に適した加硫条件の模索も含め観測手法の構築を優先したため、予定していた条件の一部のみでしか観測ができなかった。

実験:

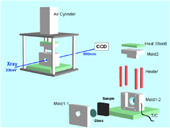

今回の実験は前例がないため装置系の確立も目的の1つに含まれている。そこで弊社で過去ゴムのイメージングを行った実験[1-3]を参考に、BL19B2にて図1に示すレイアウトの装置系を構築した。

厚さ10 mmの未加硫ゴムサンプルを厚さ2 mmの石英ガラス窓の付いたメス金型(図1 Mold1-1,1-2)に入れ、上からオス金型(図1 Mold2)でふたをする。エアシリンダーでオス金型をプレスすることでサンプルに圧力(〜1.3 MPa相当)をかけられるようになっている。圧力源はエアコンプレッサを用いた。またメス金型にヒーターを埋め込むことで温度調節できるようにした。これにより任意の加硫条件(圧力、温度)を設定可能にしている。なおサンプルにかかる圧力はエアシリンダーにかける圧から、サンプルの温度は金型に熱電対(図1 T/C)を設けることで計測している。

X線イメージングカメラは、ビームモニタ(浜松ホトニクス製、BM2)とCCDカメラ(浜松ホトニクス製、C11440-10C)で構成した。イメージングの条件は、X線のエネルギーを30 keV、サンプルとカメラとの距離を900 mmとした。このときおよそ10 mm×4 mm (10.4 µm/pix)の画像を得ることができた。また露光時間(フレームレート)は、ゴム内部の時間変化を詳細に捉える事を優先に画質とのバランスから約10 fpsとした。

この装置系に、事前に発泡させたサンプルをセットしテスト撮影したところ、内部の泡の透過像をきれいに撮ることができたので、この装置を用いて以下2つの実験を行った。

1) 未加硫ゴムコンパウンド内に含まれている揮発成分の加硫中の発泡

サンプルを一定温度・圧力で加硫する。十分な圧力を加えることによりゴムが金型形状に成型されるとともに加熱による発泡も抑制される。また、サンプルは架橋剤を配合した未架橋(未反応)ゴムサンプルであり、時間の経過とともにゴム内部で架橋が進行し、十分な時間加硫すると気泡を含まない加硫ゴムが得られる。ここでは加硫時間をあえて短くし、加硫反応が不十分な状態で除圧する。このときゴム内部では、加圧圧力の低下に伴って発泡が発生する。この様子をイメージングで録画し、サンプル内に含まれている空気、水分、ほか揮発成分が時間の経過とともにどのように発泡していくのかを観察した。

2) 未加硫ゴム内に閉じ込められた空気の加硫中の挙動

架橋剤を配合しないゴムコンパウンドを用い、予め内部に空隙を設けたサンプルを用意し、装置にセット、加熱・加圧する。一定の温度、圧力のもと空隙がどのように時間変化するのかを観察した。

図1.装置のレイアウト(全体図と金型分解図)

結果および考察:

1) 未加硫ゴムコンパウンド内に含まれている揮発成分の加硫中の発泡

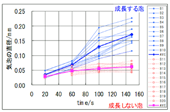

図2は、架橋剤を配合した未架橋(未反応)サンプルを一定温度・圧力で加硫し、加硫時間をあえて短くして加硫反応が不十分な状態で除圧、ゴムが発泡していく過程を観察したものである。この結果、発泡は除圧過程でほとんど一斉に始まった。また発生した泡には除圧後大きく成長するものと(図2青)、ほとんど成長しないもの(図2赤)があることがわかった。図3に各泡10個ずつの直径の時間変化を測定した結果を示すが、除圧後60秒までは、いずれの泡も緩やかな成長を示し、成長しない泡はそのまま成長が止まっていくのに対し、成長する泡は成長が加速する傾向を示した。

図2.未加硫ゴム内部が発泡していく様子(成長速度の異なる泡:赤、青)

図3.発生した気泡の直径の時間変化

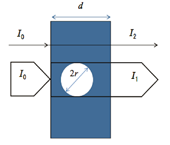

図4.サンプル内X線透過イメージ

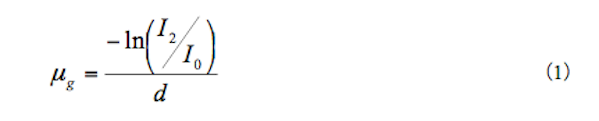

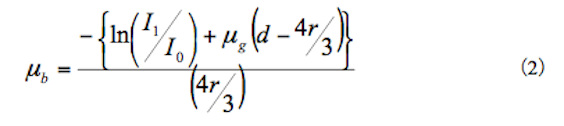

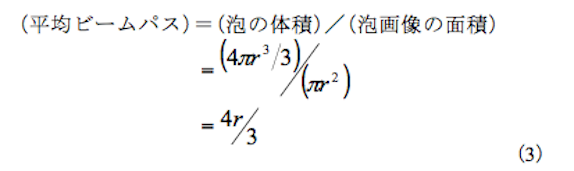

この成長速度の差は、泡内部の成分の違いに起因するものと推測される。泡内部の成分を比較する手段として、屈折コントラストで強調された泡のエッジ幅の比較を試みたが、十分に差異が検証できるデータを得ることができなかった。そこで、X線吸収係数の違いについて考察する。ゴムサンプルに入射するX線強度(I0)と気泡発生部位を透過したX線の平均強度(I1)、気泡泡発生の無い部分を透過したX線の強度(I2)から、式(1)、(2)を用いてゴムの線吸収係数(µg)と気泡の線吸収係数を(µb)を求めた。

なお、気泡の線吸収係数については、厳密には気泡内の各部位でのビームパスを考慮する必要があるが、今回は式(3)に示す平均ビームパスを用いて算出した。

図5に成長する泡、成長しない泡各10個について、ゴムの線吸収係数(µg)(上段)と気泡の線吸収係数(µb)(下段)を除圧から20秒、50秒、90秒、140秒後の画像から算出した結果を示す。ゴムの線吸収係数(µg)は、各気泡の周囲1 mmのドーナツ状の領域から画素値を抽出して算出したが、成長する泡の周囲、成長しない泡の周囲を問わず線吸収係数には差はない。これより、ゴムの密度が局所的に偏り、成長する泡の周囲で密度が低いといったことが無いことが分かった。

図5.X線吸収係数の時間依存性(上段:ゴム、下段:気泡)

一方、気泡の線吸収係数(µb)は、成長しない泡よりも成長する泡の吸収係数が全時間領域で大きい。これは、成長する泡の方が、しない泡よりも線吸収係数が大きく、内部の気体密度が大きいことを示唆しており、成長する泡は水起源(水蒸気)であり、成長しない泡はゴム中に取り残された空気起源という仮説と一致する。ここで、気泡の線吸収係数が負の値になっているが、線吸収係数の算出において入射強度(I0)を一定と仮定したが、実際には時間とともに変動したためであると考えられる。

2) 未加硫ゴム内に閉じ込められた空気の加硫中の挙動

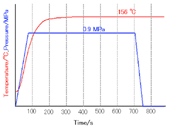

図6に実験中のゴムサンプルに掛かる温度と圧力の時間変化を示す。使用したゴムサンプルにはあえて架橋剤を入れていない。架橋剤を配合すると時間とともに架橋反応が進行し、最終的にはゴムが発泡しなくなり、閉じ込められた空気が、その場に圧縮しているだけなのか、分散してゴムに溶け込んでいるのかわからなくなるためである。図7は、上から、初期状態、加熱&加圧状態、そしてその後の除圧状態の時間変化の推移となっている。この結果をみると、サンプル内に予め設けた空隙が一定温度・圧力下で時間とともに縮小、やがて消失している。その後除圧すると、空隙が元々あった部位を基点としてゴムが花火のように放射状に発泡した。このことからゴム中に閉じ込められた空気は、加熱・加圧中にゴム内部へミクロ分散していったと考えられる。もし空気がミクロ分散しておらずただその場で圧縮されているだけならば、除圧後の発泡は花火のようにはならず、ただ1つの大きな泡に戻るはずである。すなわち、空隙内の空気がゴム中に分散したがゆえに、空隙近傍のゴムの空気濃度が高まり、通常より発泡しやすい状況になったため、除圧後花火のような不均一な発泡が起こったと考えられる。試しに空隙のないサンプルで同様の実験を行ったところ、1)の結果と同じようにランダムかつ均一に発泡した。このことからも空気がゴム内にミクロ分散していることがいえる。

図6.挙動観測中の温度、圧力推移

図7.ゴム中に閉じ込められた空気の加硫中の挙動

今後の課題:

今回で実験系(装置・イメージング条件)を確立することができた。今後はより実践的なデータを得るため、配合を調整したコンパウンド間での比較や、加硫温度違いでの比較を実施し、配合や加硫温度などの要因が未加硫ゴム中の揮発成分の発泡や加硫中の空気のミクロ分散性にどのように寄与するのかを調査していきたいと考えている。また発生した泡の内包成分を特定するための更なる工夫も必要であり、分解能を高めることによる初期空隙の直接観察などを検討していく。

参考文献:

[1] 石川泰弘 他、平成17年度 先端大型研究施設戦略活用プログラム成果報告書(2005B),2005B0877

[2] 網野直也 他、平成21年度 SPring8重点産業利用課題成果報告書(2009A),2009A1917

[3] 網野直也 他、日本ゴム協会誌、84,4,117 (2011).

ⒸJASRI

(Received: December 26, 2012; Early edition: March 25, 2014; Accepted: July 3, 2014; Published: July 10, 2014)