Volume1 No.1

Section B : Industrial Application Report

高強度鋼の転動疲労下における内部き裂形態の観察

Observation of Subsurface Crack under Rolling Contact Fatigue in High-strength Steels

a 新日鐵住金(株) 技術開発本部, b 神戸大学大学院工学研究科

aNippon Steel & Sumitomo Metal Corporation, bKobe University

- Abstract

転動疲労寿命の向上には、高清浄度化による介在物寸法の低減や基地組織の高強度化など各種因子が挙げられているが、その影響を直接的な観察に基づいて論じたものはほとんどない。そこで本研究ではSPring-8の放射光を用いたCTイメージングによって転動疲労下における内部介在物からのき裂発生・進展挙動を観察することを目的とする。これまでの実験では介在物を模擬した人工欠陥からの転動疲労き裂の発生・進展挙動の評価を行ってきた[1-3]。本実験では実際の介在物から発生した内部の疲労き裂を観察し、人工介在物において観察されたき裂進展挙動と比較することを目的とした。中途止めした転動疲労試験片から試験片表面において検出された損傷箇所を含む試料を切り出し、CTイメージング観察を行った。フレーキング損傷箇所の直下にはいずれも介在物が存在し、同じ繰返し数で最も損傷状態が進んでいる箇所では介在物が深さ方向に長く連なっている様子が観察された。また介在物から転動面に垂直なき裂が発生し、介在物同士が連結する様子が観察された。

キーワード:Rolling Fatigue, CT Imaging, High-strength Steels

背景と研究目的:

自動車等の輸送機器には軸受、等速ジョイント、ホイールハブ等、長期間転がり接触を受ける(転動)部品が数多く使われている。これらの転動部品では、転動面直下に存在する内部介在物を起点に、その周囲に組織変化を伴いつつき裂が発生・進展し、はく離に至ること(転動疲労)が知られている。転動疲労のメカニズムに関する研究報告では、介在物寸法や介在物の組成、基地組織との密着性等の因子を意図的に変えた材料または条件にて実験し、寿命の変化を検討した内容が多く、直接的な観察に基づいたものはほとんどない。この理由としては、転動疲労ではき裂が内部に発生すること、はく離して寿命に到達した段階ではそのはく離が転動によってつぶれ、直接的かつ詳細な観察が難しいことが挙げられる。そこでSPring-8の放射光を用いたCTイメージングによって転動疲労下における内部介在物からのき裂発生・進展挙動を観察することを目的とする。

2011A期までの課題実験では、転動疲労き裂の検出への適用性や介在物を模擬した人工欠陥を用いて転動疲労き裂メカニズムについて検討している。実介在物と同程度の寸法を有する人工微小欠陥を導入した試料について評価を行った結果、欠陥から転動面に対して垂直なき裂と水平なき裂が共に検出され、3次元観察により両者の形状および位置関係を評価することができた[1,2]。また、中途止め繰返し数を変化させた試料について観察を行い、進展挙動の評価を試みた結果、垂直き裂と共に水平き裂が進展していることが明らかとなった[3,4]。このように垂直き裂の進展挙動が転動疲労のメカニズムに対して重要な役割を果たしているものと考えられた。本実験課題では、実在の介在物から発生する疲労き裂の観察を行い、実在介在物についても人工欠陥と同様に垂直き裂および水平き裂の発生が検出されるかについて検討を行った。

実験:

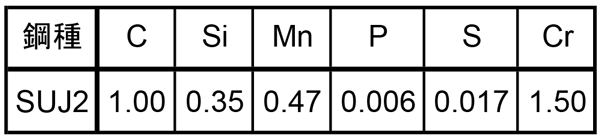

供試材は、転動疲労起点となる主たる介在物がMnSとなるように調整するため、多量のS量(0.017 mass%)を含有するSUJ2鋼を真空溶解炉を用いて150 kgインゴットを溶製した。表1に供試鋼の代表的な化学成分を示す。

表1 供試鋼の代表的な化学成分(mass%)

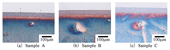

図1 観察箇所の光学顕微鏡写真

溶製したインゴットは、熱間鍛伸により直径60 mmの棒鋼に加工し、更に球状化焼鈍処理を施した後、転動疲労評価面が棒鋼の長手方向に対して垂直面となるように転動疲労試験片を粗加工によって切り出した。そして、加熱温度830℃、均熱時間30minの焼入れ処理と、加熱温度180℃、均熱時間120minの焼戻し処理を行い、仕上げ加工を行った。

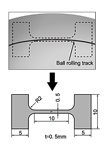

これらの試験片に対して森式転動疲労試験機を用いて疲労試験を行った。転動疲労試験後に鋼球の軌道線上を光学顕微鏡を用いて、微小き裂や微小フレーキングが生じている箇所を調査した。これらの損傷が生じている箇所を含む観察サンプルを切り出した。観察サンプルの光学顕微鏡写真を図1に示す。Sample Aでは表面に微小き裂が見られたもの、Sample Bでは微小き裂が発生してフレーキング直前の状態であるもの、Sample Cでは表面に微小フレーキングが発生していたものであり、損傷度が異なる場所をそれぞれ切り出している。本課題実験で用いた観察サンプル形状を図2に示す。サンプル形状は両側に引張負荷を与えるためのタブを設けており、2009B期課題実験結果をもとに、損傷部を含む観察箇所を0.5 mm × 0.5 mmの正方形断面とした。

図2 観察用サンプル形状

CTイメージング撮影はSPring-8のBL19B2ビームラインで行った。撮影ではSi(111)モノクロメータにより単色化したX線を用いた。検出器にはビームモニタBM(x10)とCCDカメラ(C4880-41S)の組み合わせを用いた。この組み合わせの検出器の有効ピクセルサイズは0.37 μmである。X線エネルギを37 keV、1枚の撮影における露光時間は20秒とし、0°から180°まで0.2°刻みで回転させながら合計948枚の透過像を得た。これらの透過像からFiled back projection法により再構成画像を得た。また屈折コントラストを利用するため、サンプル-カメラ間距離は350 mmとした。

結果および考察:

Sample A、BおよびCに関する3次元再構成結果を図3に示す。図3では再構成の断面像において転動面に垂直なき裂が観察されたため、断面像上においてき裂と認識された箇所に強調処理を施して青色で表示した。また二値化処理により介在物および空気領域に該当する領域を白色で表示している。図3よりいずれの観察サンプルにおいても損傷が発生した箇所の真下に介在物が存在していることが分かる。供試材の鍛伸方向に延伸している介在物形状に着目すると、Sample Aでは深さ方向の長さが80 μm程度と比較的大きな介在物が見られるのに対し、Sample BおよびCでは表面から深さ方向に介在物が断続的に並んでいることが分かる。特にSample CではSample Bと比較して介在物が密集して並んでいる。これらの群集した介在物は深さ300 μmまで達していた。表面の損傷度に着目すると、群集した介在物が深さ方向に長い、または密集して存在している場合ほど損傷の進行が大きいことが考えられる。次に図3(b)および(c)より、Sample BおよびCとも内部に点在する介在物から垂直き裂が進展していることが分かる。Sample Cでは、Sample Bよりも介在物の距離が近いために、介在物から発生した垂直き裂により介在物同士がつながった欠陥形状を成している。このような欠陥形状はこれまでの課題実験で検討した人工欠陥と類似しており、実介在物においても人工欠陥を用いて検討されたき裂進展挙動が生じているものと考えられる。またSample Aについても介在物としては、他の介在物と比べても扁平な形状をしており、介在物とした領域はき裂と介在物が混合している可能性がある。

図3 CT再構成結果

このように転動直下に存在する介在物の深さ方向の長さが長い、または介在物が深さ方向に密集して並んでいる場合ほど、同じ繰返し数における損傷が大きくなる傾向があることが分かった。さらに垂直き裂の存在により点在する介在物が大きな欠陥として影響していることも考えられる。介在物の深さ方向の分布および垂直き裂の進展挙動が転動疲労の損傷メカニズムに影響を与える可能性があることが示唆された。

参考文献:

[1] 牧野泰三,根石豊,中井善一,塩澤大輝,2010A期重点産業利用課題成果報告書,2010A1859,(2010).

[2] 牧野泰三,根石豊,中井善一,塩澤大輝,2010B期重点産業利用課題成果報告書,2010B1859,(2010).

[3] 牧野泰三,根石豊,中井善一,塩澤大輝,2011A期重点産業利用課題成果報告書,2011A1859,(2011) .

[4] Daiki Shiozawa, Yoshiyuki Fukuda, Yutaka Nesihi, Taizo Makino, Yoshikazu Nakai, ‘Observation of Delamination Defects and Cracks in High-strength Steels under Rolling Contact Fatigue by SR Micro CT Imaging’ ATEM’11, Kobe, (2011).

©JASRI

(Received: April 4, 2012; Accepted: June 20, 2012; Published: February 28, 2013)