Volume8 No.3

SPring-8 Section B: Industrial Application Report

マイクロビームX線回折による赤色レーザダイオードのひずみ解析

Analysis of Strain in Red Laser Diodes by Micro X-ray Diffraction

ソニー株式会社

Sony Corporation

- Abstract

-

レーザダイオードの発光特性には、チップに加わる応力による格子ひずみが影響を及ぼしていると考えられる。そこで、レーザダイオードチップに対してマイクロビームを用いたX線回折測定を行い、試料上の異なる位置で格子ひずみの差異を捉えることが可能なことを確認した。

Keywords:レーザダイオード、逆格子マップ、マイクロビーム

背景と研究目的

レーザダイオード(LD)の発光特性や信頼性には様々な要因が影響しているが、その一つとして LD チップの実装によって加わる応力で引き起こされる格子ひずみが考えられる。化合物半導体結晶からなるレーザダイオードでは異種材料の積層により格子ひずみが生じうるが、これらは設計上コントロールされる。一方、それらに加えて実装によって生じる応力と格子ひずみは、その量がどの程度かも明確になっておらず、対策が難しいのが現状である。この原因の一つは、微小領域での格子ひずみ解析が困難なことである。

LD チップを構成する単結晶基板・薄膜の格子ひずみ解析には、大きく分けて二つの方法が用いられている。一つは、透過電子顕微鏡観察 (Transmission Electron Microscopy; TEM) による方法[1]であり、もう一つはX線回折 (X-ray Diffraction; XRD) を用いた方法[2]である。TEM 解析では Å~nm オーダーの領域の格子ひずみを解析することが可能である。ただし、観察のために試料加工が必要な破壊分析であり、試料に由来する本質的な格子ひずみを捉えることは困難である。一方で、XRD による解析は、結晶格子の膨張・収縮を観測することで数百 µm~cm 程度の領域の平均的な格子ひずみを非破壊で解析可能な方法である。しかし、実験室系のX線回折装置では、現実的なX線強度を確保すると集光や視野制限による空間分解能は 100 µm 程度が限界であり、数十 µm~100 µm 程度の大きさである LD チップ内の格子歪の解析は困難である。

今回の実験では、上記のような問題を解決し、実装によって生じる LD チップ上の格子ひずみの位置による差異を非破壊で検出することを目的に、放射光マイクロビームを用いたXRD測定を行った。目的からすれば LD チップの実装品そのもので実験をすべきであるが、用意可能であった試料のサイズが測定系と合わなかったため、今回は測定を見送った。その代わりに、初回の検討として、微小なレーザダイオードチップを薄い金属板の治具に固定したものを用意し、チップ位置による格子ひずみ変化を検出できるかを確認した。

実験:

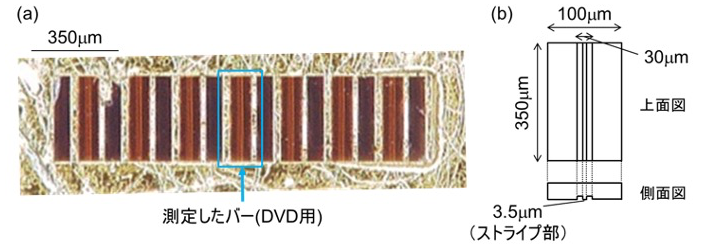

試料は図1(a) に示すような、CD(780 nm 帯) / DVD(650 nm 帯) 用に用いられる二波長 LD バーが連なったもので、中央付近の DVD 用のバーを測定した。測定時は金属製の固定用治具にクリスタルボンドを用いて固定した。各バーの寸法は図1(b)に示した通りである。ストライプの両脇は裏面側(治具との固定面側)がエッチングされており、この部分は図1(a)の写真では2本の赤い縦線として確認できる。

図1.測定試料の外観写真(a)と寸法(b)

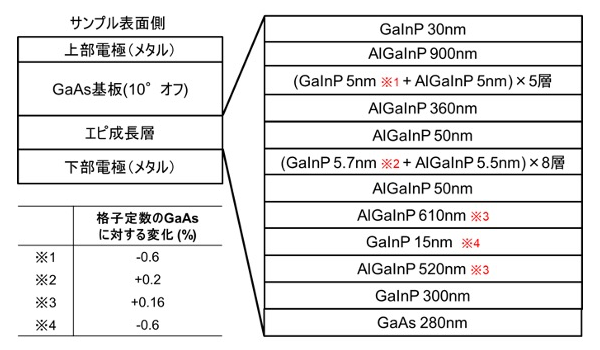

試料の縦構造は図2のとおりであり、(100) 面が [0-1-1] 方向に 10° 傾斜した GaAs オフ基板上に有機金属気相成長法 (Metal Organic Chemical Vapor Deposition; MOCVD) によって発光層等をエピ成長させ、上下反転したものである。前述のストライプ脇のエッチング部は、下から5層が取り除かれている。また、今回の実験ではエピ層の格子ひずみを選択的に検出することを狙って、GaAs 基板と上部電極をウェットエッチングにより取り除いてある。この基板エッチング処理による発光層へのダメージが無いことは、発光スペクトル測定によって確認している。目的でも述べた通り、本検討の最終目的は実装によって生じた応力による格子ひずみを検出することであるが、この応力は LD バーの固定面から生じると想定される。このため、治具との固定面の反対側、すなわち表面側に位置する GaAs 基板を除去したとしても、発光層周辺の格子ひずみが緩和する可能性は低いと考えている。また、エピ成長層の組成は図中に※印の記載が無い層は GaAs 基板と同じ格子定数になるように調整されている。一方、※印のある層については、格子定数が GaAs に対して図中の表に記載の値だけ変化するように組成が微調整されている。

図2.測定試料の縦構造

マイクロビームは BL24XU の標準的な条件で形成された。入射X線は Si(111) 分光結晶で15 keV に単色化された後、4象限スリットで水平 50 µm ×鉛直 100 µm に整形され、更に2つの Si(333) チャンネルカット結晶を通った後、ベンドシリンドリカルミラーで集光される。集光後のビームサイズは水平 1.1 µm ×鉛直 0.4 µm であり、フラックスは 6×107cps、水平方向の発散角は 17arcsec であった。ゴニオメータの ω、2θ 軸は水平方向に可動し、前述の分光器・チャンネルカット結晶・ミラーは全てビームを水平方向に跳ねる配置である。

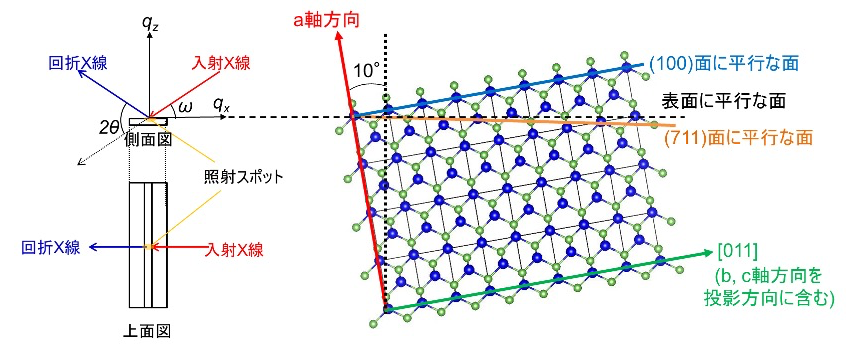

X線回折測定では、図3に示す配置でマイクロビームを試料に入射した。今回の試料で最も表面に近いのは (811) 面であるが、この面からの反射は今回の配置では測定できなかったので、比較的表面に平行に近い (711) 面からの反射を対称反射として測定した。また、非対称反射として 400 反射を測定した。検出器にはシンチレーション検出器を用い、検出器前に 0.1 mm 幅の受光スリットを配置した。スキャン方式はステップスキャンで、ω、2θ のステップ間隔はそれぞれ 0.01°、0.02° とし、1点あたりの積算時間は 0.1 秒/step とした。スキャン範囲はラフスキャンによって判断した上で適宜調整したが、1点あたりの典型的な逆格子マップの測定時間は 20~30 分程度である。ただし、測定前に各点で軸立て(測定したい反射に応じて結晶の方位と回折計の回転軸を合わせる作業)が必要であり、これには 10~20 分程度の時間を要する。測定位置調整には蛍光X線を用いる予定であったが、当日検出器が利用できなかったため回折X線強度を用いて特定した。具体的には、試料上の適当な位置で 400 反射が確認できる角度に ω を設定し、その状態で試料位置をスキャンすることで測定位置を判断した。測定位置は、ストライプ内外(ストライプ外はエッチング部分から十分離れた位置)、長手方向の中央部と端部の組み合わせで計4点とした。

図3. X線回折測定における試料の配置と格子面の関係

結果および考察:

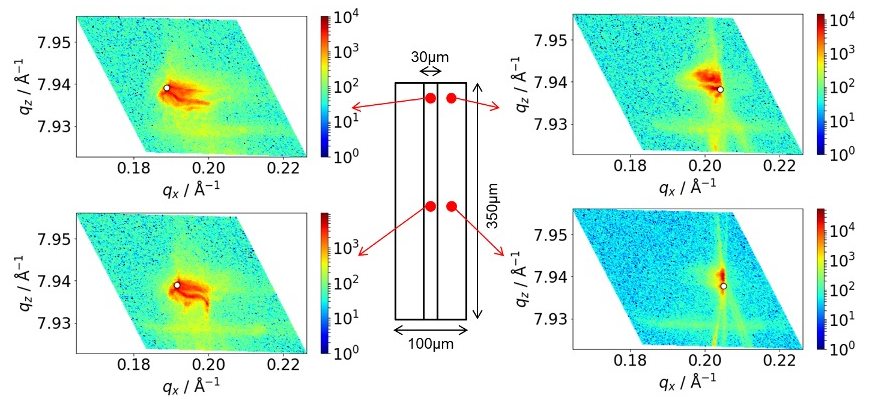

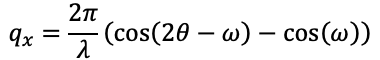

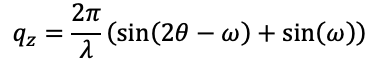

測定で得られた 711 反射、400 反射の逆格子マップと測定位置の対応させたものを、図4、5に示す。ただし、測定で得られた ω、2θ に対する強度マップを、以下の式を用いて逆格子マップへと変換してある。qx, qz はそれぞれ逆格子空間における基板水平・垂直方向に対応する軸であり、その方向の定義は図3中に示す通りである。強度の単位は counts(Log スケール)で、強度最大の位置に白点を表示してある。

図4. 各測定位置での 711 対称反射の逆格子マップ測定結果

図5. 各測定位置での 400 非対称反射の逆格子マップ測定

ストライプ内外で縦構造は同じはずだが、逆格子マップの様相は大きく異る。しかし、強度分布が鋭いピーク状ではなく、広範囲に複雑な形状の散漫散乱が確認されるため、図2の層構造のみからの単純な解釈は出来ないと思われる。

今回は位置によるひずみの変化を解析するのが目的なので、複雑な散漫散乱の影響は無視し、強度マップの最大強度の点を逆格子点として格子定数の変化を解析した。ひずみを考慮してエピ層を正方晶系と仮定し、711 対称反射と 400 非対称反射の面間隔から以下の式を用いて格子定数 a、c を算出した。式中の h、k、l は反射指数、dhkl は(hkl) 面の面間隔である。

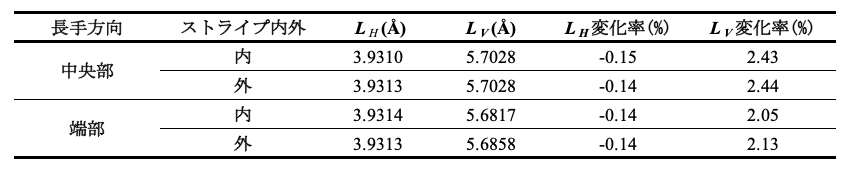

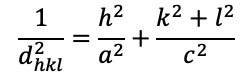

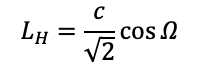

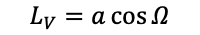

a、c 軸の取り方は図3と同様であり、a 軸が試料面直方向から 10 度、c (=b) 軸は試料表面から 10 度傾いている。ここで、正方晶系を仮定することの妥当性について考えたい。図2に示した層のうち格子定数が GaAs と異なる層では、GaAs 基板に対して試料面内方向に格子整合 (面内方向の結晶格子周期が一致) すると想定している。今回の試料はオフ基板であり、厳密に面内方向に格子整合すると格子がひしゃげる (図3の結晶構造の模式図を横方向に潰した状態) ことになる。すなわち、単位ベクトル a、b、c のなす角は 90° にならず、一般的には三斜晶系になると思われる。実際に、GaInP、AlGaInP と同じ立方晶の InGaAs が、GaAs オフ基板上の薄膜では三斜晶系になったという報告がある[3]。一方、今回の試料では想定している格子定数差はたかだか 0.6% と微小であり、それに対応した格子のひしゃげも極微小になると考えられる。このため、格子のひしゃげの影響を無視することには妥当性がある。また、b、c 軸はどちらも表面から 10° 傾いているため、面内で格子整合する場合には同じ値を取ると考えることができる。以上のことから、正方晶系を仮定しても問題がないものと考えている。格子定数を算出した後、さらに以下の式を用いて試料水平方向・垂直方向に投影した格子定数 LH、LV を計算し、GaAs ( 格子定数 a=5.6533 Å) に対する変化率を算出した。これらをまとめたものが表1である。式中の Ω はオフ角であり、今回の場合は 10° である。

表1. 試料表面水平方向・垂直方向に投影した格子定数 LH, LV のまとめ

格子ひずみに対応する GaAs に対する LH、LV の変化率は水平方向より垂直方向で大きい。これは、エピ層が GaAs に対して格子整合しつつ格子ひずみが生じている今回の試料では、想定通りの結果である。一方、定量値としては図2の設計値と合わない。逆格子マップ測定結果の強度分布が複雑な形状となっており、またその要因も現時点では不明なため単純には議論は出来ないものの、治具への固定による応力の影響で格子ひずみの値が設計値からずれている可能性はある。また、LV の位置による差としては、ストライプ内外よりも長手方向の端部・中央部での差が大きい。すなわち、長手方向に試料表面垂直方向の格子ひずみが変化するような残留応力が存在している可能性がある。以上のようにして、LD チップ上の位置による格子ひずみの変化を捉えることが出来た。

今後の課題:

今回の実験では時間の制限から試料上4点のみで逆格子マップを測定したが、精密な解析を行うにはマッピング測定が望ましい。また、デバイス特性との相関を議論するためには、複数の試料を測定する必要があるため、測定の高速化が必須である。今回用いたシンチレーション検出器のようなゼロ次元検出器では高速化には限界があるので、1次元もしくは2次元検出器の利用が有効と思われる。

また、微小領域における格子ひずみの差異は検出できたものの、その起源が何なのかまでは切り分けができなかった。一般的に化合物半導体では膜の面内方向に組成ゆらぎが生じることがあり、このような位置による組成の差異によっても格子ひずみは変化しうる。これについては、マイクロビーム XRD 測定と同時に蛍光X線強度の測定を行うことで切り分けが可能になるものと思われる。今回の実験では蛍光X線測定用の検出器が利用できなかったため測定が出来なかったが、今後検討したい。

試料の固定方法も課題である。今回は試料と治具の固定にクリスタルボンドを、治具のステージへの固定に弱粘性の両面テープを用いたが、これらによっても応力が生じ、格子ひずみが変化している可能性がある。一方、これらの影響の切り分けは非常に難しい。測定の際には何かしらの方法で試料を固定する必要があるので、固定方法の格子ひずみへの影響を詳細に調査する必要があると考えている。

参考文献:

[1] M. P. Vigouroux et al., Appl. Phys. Lett., 105, 191906 (2014).

[2] C. R. Wie, Mat. Sci. Eng. R, 13, 1 (1994).

[3] P. Maigne et al., J. Appl. Phys., 75, 1837 (1994).

(Received: March 30, 2020; Accepted: October 23, 2020; Published: October 29, 2020)