Volume8 No.3

SPring-8 Section B: Industrial Application Report

シリコーン樹脂包埋によるリチウムイオン電池負極のX線CT観察

X-ray CT Observation of Negative Electrode in Lithium Ion Batteries by Silicone Resin Embedding Method

(株)住化分析センター 技術開発センター

Sumika Chemical Analysis Service, Ltd. Technology Innovation Center

- Abstract

-

リチウムイオン電池(LiB)電極は、その構造が複雑であるが、放射光X線 CT を活用することで合剤内部構造の解析が期待できる。すなわち、放射光の特徴である細く絞られ拡がりにくい光による高空間分解能ならびに単色X線による高コントラスト化の両立による微細空隙部分の可視化である。しかし、一般的な活物質である黒鉛を使用した負極を解析する場合、試料が非常に脆く、高分解能観察用に短冊化する事が難しい。そこで、我々は、シリコーン樹脂で電極空隙部を包埋する事で、合剤部分を強化し、かつ活物質と空隙部分のシリコーン樹脂との線吸収係数の差から空隙解析も容易になるのではないかと考えた。しかしながら、本法では、合剤部分を固定化する以外に画像解析上の利点を見出せなかった。

Keywords:リチウムイオン電池、負極、CT、シリコーン樹脂

背景と研究目的:

リチウムイオン電池電極は、電極反応を起こす活物質(粒径 10–20 μm)、電極の電子伝導性を向上させる役割を持つ導電助剤 (粒径 <100 nm)、および各材料を結着し、電極形状を保持するためのバインダー樹脂を Al や Cu の集電体上に塗工して形成されており、その構造は複雑である[1]。LiB の電極反応では、電極内の粒子間に存在する空隙が Li イオンの通り道となる。したがって、空隙構造は電池性能を左右する重要なパラメータであり、高性能電池開発のためにはその構造を把握し、精密に制御する必要がある[2–4]。しかしながら、空隙構造は電極内に3次元的に広がっているため、その評価は難しい。LiB 電極の空隙構造を実空間で確認するための手法として、X線コンピュータトモグラフィ(CT)を用いた評価法が挙げられる。特に、X線源として放射光を利用すれば、細く絞られ拡がりにくい光による高空間分解能ならびに単色X線による高コントラスト化の両立による微細空隙部分の可視化が期待できる。しかしながら、CT 観察で 1 μm 程度の幅の空隙を可視化する場合、試料を 1 mm 以下の幅まで短冊化しなければならない。一般的な活物質である黒鉛を使用した負極を解析する場合、合剤層が脆く短冊化する事が難しい。この様な場合、例えば試料をエポキシ樹脂等で包埋する方法が用いられる。一方、我々は負極の空隙に Ga を圧入し、放射光X線を利用して高分解能X線 CT 像を得ることで活物質と空隙を明瞭に切り分け、空隙部分の画像解析評価を行う手法を提案した[5, 6]。Gaは 融点が 29.8°C であり常温領域で融解および凝固させることができる。それゆえ、空隙に液体として注入することができるため、走査電子顕微鏡(SEM)観察における二次電子像のコントラスト付与にも適用できる。

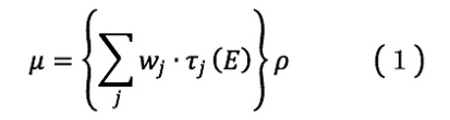

ところで、CT 観察において (1)式で求められる線吸収係数(LAC: µ)[7]を活物質である黒鉛と Gaで 比較すると以下のとおりとなる。

ここで wj は試料を構成している元素の質量分率、τj (E) はエネルギー E のX線に対する試料を構成している各元素のX線質量吸収係数(MAC)、ρ は試料の密度である。各成分の線吸収係数を求めるにあたり、MAC は NIST の Webページ [8]に記載の各元素の値から今回の CT 測定におけるX線エネルギー 8 keV 相当の値を引用した。密度は、平成 30年理科年表 [9]に記載のグラファイトおよびガリウムの値を引用した。これらのパラメータと(1)式より活物質である黒鉛は、μ = 10.3 cm−1 に対し、Ga は μ = 372 cm−1 と算出され、その差が大きすぎるため、CT 観察で活物質を観察しようとすると、Ga によるハレーションが発生する傾向にある。さらに、Ga の融点の関係から、CT 観察中は試料を冷却しなければ良好な観察像が得られなかった。

そこで、空隙部に黒鉛と比較して線吸収係数の差が3倍程度のシリコーン樹脂(密度 1.2 g/cm3[10]のジメチルシロキサンとして wj を規定すると μ =34.2 cm−1)を包埋することで前処理時の負極合剤層崩壊を予防し、室温観察で空隙部分が適切なコントラストで観察解析できるか検討した。

実験:

試料は、活物質として人造黒鉛 (100 重量部)と、バインダーとしてスチレンブタジエンラバー(SBR) (1.5 重量部)と、増粘剤としてカルボキシメチルセルロース(CMC) (1.1 重量部)とを水を用いて分散させたスラリーを Cu 集電体上に塗布し、乾燥することで得た。負極空隙に埋め込んだシリコーン樹脂は、信越シリコーン社製のシリコーンレジン KR-400 を用い、試料を KR-400 に含浸させて、真空チャンバ内で60分間放置乾燥する事で包埋試料を得た。比較のため、樹脂包埋していない負極試料をステンレス製カミソリで合剤層が崩れないように短冊化した試料についても CT 観察に供した。

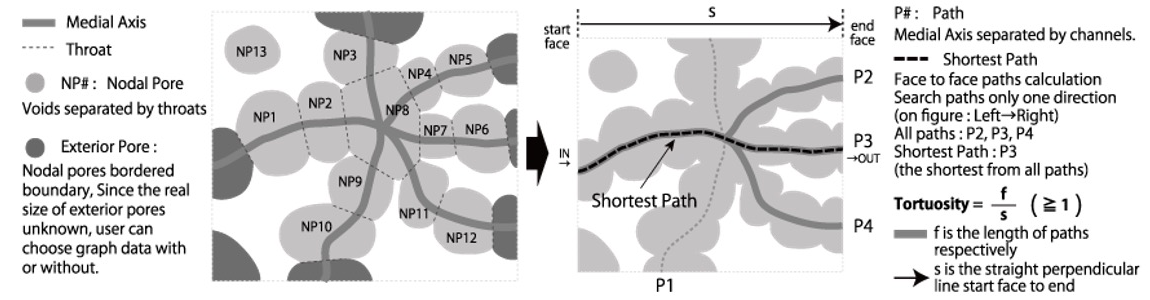

X線 CT 測定は SPring-8 BL24XU にて行った。包埋試料を 1×5 mm 程度にカミソリで切断し、測定試料とした。ただし、切断時にシリコーン樹脂で包埋した試料でも Cu 集電体は負極合剤から剥離したため、実際に観察に供したのは合剤部のみである。CT 測定は SPring-8 BL24XU にて実施し、エネルギーは 8 keV、カメラ長は 10 mm、画像一枚あたりの積算時間は 0.08 秒として、試料を 180° 回転させて 1800 枚の透過像を 0.65 μm/pixcel で撮像した。ひとつの試料の測定に要する時間はおよそ15分間であった。得られた投影像から Chesler フィルタによる CBP 法(Convolution Back-Projection)を用いて CT 像を再構成した。その後、ExFact VRおよびExFact Analysis for Porous/Particle(日本ビジュアルサイエンス)を用いて詳細な解析を行った。図1に解析の説明図および用語の定義を示す。まず二値化により抽出した空隙(シリコーン樹脂部)を細線化し、空隙の中心を通る軸(medial axis)を決定した。Medial axis に対し直交する面の中で周囲より面積の小さくなる部分(くびれた部分)を throat と定義し、throat によって区切られた空間を nodal pore と定義した。各 throat の面積に相当する円の半径をその throat の有効半径とし、各 nodal pore の体積に相当する球の半径をその nodal pore の有効半径とした。その有効半径ごとに色分け表示し、CT 観察像に重ね合わせた。空隙の繋がり,長さおよび曲路性について解析するため medial axis の tortuosity 解析も可能である。Tortuosity は(2)式で定義する。

T = f / s (2)

ここで,T は tortuosity、f は向かい合う面を貫通する medial axis の実際に通った経路の長さ、s は f の経路の始点と終点を結ぶ直線の長さを表す。つまり、tortuosity はある空隙の経路が最短距離に対してどれだけ迂回しているかを表す指標となる。さらにひとつの経路の中で分岐を持つものに対してその最短経路を、向かい合う面と面を直交する直線に対する比をとり shortest path として算出できる。

図1. Medial axisに基づいた試料内部空隙の解析イメージ

実際の解析は以下のように行う。まず、電極合剤層のうち 286×45.5×195 μm3 の直方体を抽出し,その中に存在する medial axis を集電体に対し平行な方向(X,Y方向)および垂直な方向(Z方向)に貫通しているものに分類できる.この際,直方体の中で途切れている medial axis は除外する。結果として、X,YおよびZ方向の medial axis について tortuosity が求まる。

なお、本利用研究課題で記載されていた正極の CT 観察、マイクロビーム XAFS および電極活物質単粒子の XRD 測定については、検討するためのビームタイムが不足していたため、本課題番号では実施していない。ただし、電極活物質単粒子の XRD 測定についは他利用研究課題で検討し[11]、正極の CT 観察については別の利用研究課題(2017A3220, 2017B3220, 2018A3220, 2018B3220)でラミノグラフィ法を適用して検討したので、別途成果を投稿予定である。

結果および考察:

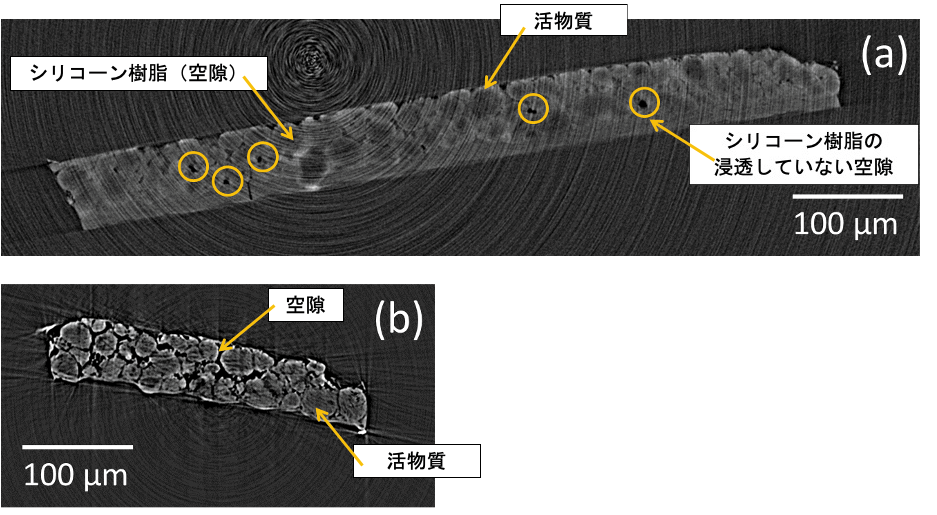

図2(a)にシリコーン樹脂で包埋した電極の透過像からの再構成像を示す。○印部分のように、空隙の一部に樹脂が含浸していない領域が散見された。樹脂包埋には十分な時間をかけていたが、樹脂粘度の高さが原因で電極合剤中の空隙全体に浸透していなかったと考えられる。図2(b)には樹脂包埋せずに図2(a)と同様のプロセスで得られた電極の CT 像を示す。いずれも活物質および数 µm 程度の空隙を可視化出来たが、樹脂包埋なし試料の方が、空隙部分が明瞭に観察されているように見える。これは、樹脂包埋しない場合、屈折コントラストで活物質の輪郭が強調され、シリコーン樹脂による吸収コントラストで空隙が観察されている図2(a)よりも見かけ上のコントラストが明瞭になった結果と推定した。また、シリコーン樹脂包埋試料では、シリコーン樹脂の浸透していない空隙も観察された。ただし、シリコーン樹脂が含浸していない空隙が元々閉塞孔であるならば、電解液の浸透も無い空隙、すなわち Li イオン電導性に寄与しない空隙であると判断できる可能性があるが、樹脂浸透性の問題であるか否かまでは断定には至らなかった。図2の結果より、シリコーン樹脂包埋によって合剤を短冊化する事が容易になり、活物質と空隙とを識別する事が可能にはなったが、樹脂包埋しない試料に対して見かけ上顕著な効果は認められなかった。

図2. リチウムイオン電池負極のX線CT観察結果

(a)シリコーン樹脂包埋したリチウムイオン電池負極の断層像

(b) 樹脂包埋なしの断層像

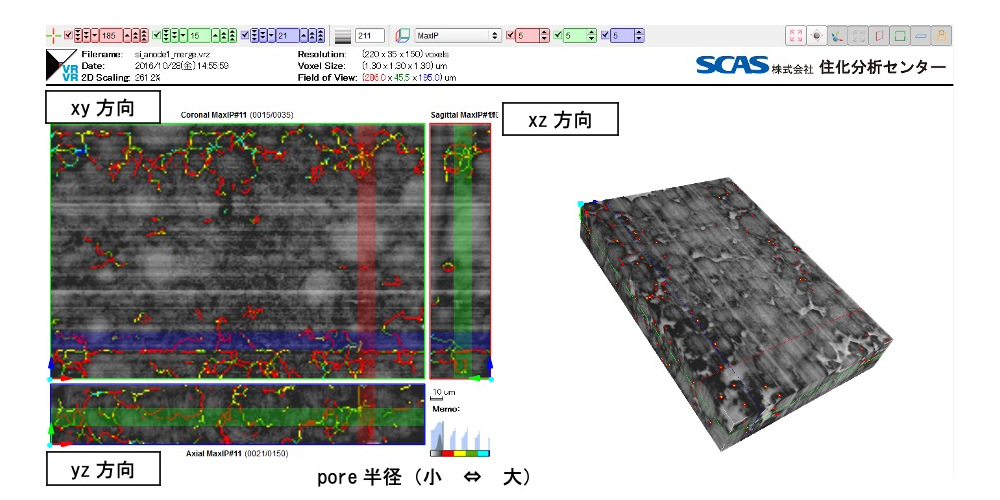

次に、図2(a)の CT 画像について空隙解析したところ、図3に示すように特に電極内部において空隙箇所が解析ソフト上で十分に認識されていなかった。そのため、図1で示した空隙解析ソフトによる各パラメータを求めるまでには至らなかった。これは、シリコーン樹脂の線吸収係数ならびに空間分解能の不足によって、解析ソフト上で活物質と空隙を正確に分離できなかったためである。そのため、負極合剤層内部まで細線化処理する事が困難な結果となった。

図3. シリコーン樹脂包埋した負極の空隙解析

(細線化処理により、空隙の一部が pore 半径(μm)ごとに色分け表示されている。ただし、空隙箇所を十分に認識できず、内部まで細線化処理されていない。そのため、Tortuosity を算出できなかった。)

シリコーン樹脂包埋していない図2(b)で示した CT 観察画像から、図3と同様の空隙解析を行った結果を図4に示す。一部ではあるが、電極内部まで空隙箇所が解析ソフト上で認識されておりシリコーン樹脂包埋試料よりも良好な結果が得られたが、検出漏れも多い結果となった。参考までに図4の画像解析結果から Tortuosity を求めたところ、X 方向算出不可、Y 方向=1.93、Z 方向=1.93 となり、集電体に対し平行な方向(Y 方向)および垂直な方向(Z 方向)については同等であり、空隙の異方性は認められなかった。

図4. シリコーン樹脂包埋していない負極の空隙解析

まとめと今後の課題:

シリコーン樹脂包埋による LiB 負極合剤層の固定化による短冊状切断処理の効率化、ならびに放射光X線 CT 観察・三次元画像解析の精度改善を目指した検討を行った。しかしながら、本法では、シリコーン樹脂と黒鉛系活物質とのX線吸収係数の差から微細空隙を正確に識別する事は困難であった。今回の前処理法は、観察面では活物質の屈折コントラストを抑制し、空隙箇所のX線吸収を増加させる効果を持ちつつ、Ga 圧入法[12]と比較して安価で簡便な固定法と言える。しかしながら、実際の観察・解析においては試料切断の容易さ以外に無包埋試料に対する優位性は認められなかった。今後も、他の組成の樹脂材料等を探索し、ハンドリングの良さとコントラスト改善を両立させる方法について検討する。

参考文献:

[1] 末広省吾, 大森美穂, 電池技術, 29, 14 (2017).

[2] G. Sikha et al., J. Electrochem. Soc., 151, A1104 (2004).

[3] H. Zheng et al., J. Electrochem. Soc., 157, A1060 (2010).

[4] D. Kehrwald et al., J. Electrochem. Soc., 158, A1393 (2011).

[5] 福満 仁志 他,Electrochemistry, 83, 2 (2015).

[6] 特許第5815617号

[7] 小谷 久 他,SPring-8/SACLA利用研究成果集 6(2), 310 (2018).

[8] https://physics.nist.gov/PhysRefData/XrayMassCoef/ElemTab/z06.html

[9] 国立天文台編, 理科年表平成30年/第91冊, 丸善出版, 東京都千代田区, (2017).

[10] https://www.toishi.info/sozai/plastic/si.html

[11] 福満 仁志 他, SPring-8/SACLA利用研究成果集, 5(2), 221 (2017).

[12] 特許第5687299号

(Received: December 3, 2018; Accepted: October 23, 2020; Published: October 29, 2020)