Volume8 No.2

SPring-8 Section A: Scientific Research Report

炭化ケイ素モノフィラメントの赤外透過性と特性評価

Analysis of Transparency of Silicon Carbide Monofilaments at Infrared Region and Evaluation of Their Properties

a大阪府立大学大学院,b(公財)高輝度光科学研究センター,c(公財)特殊無機材料研究所

aOsaka Prefecture University, bJASRI, cAdvanced Institute of Materials Science

- Abstract

-

1000-1200℃、空気流通環境下で、各種の SiC 系繊維の耐クリープテストを行い、酸化雰囲気下であっても、結晶性の高い繊維はアモルファスに近い繊維よりも耐クリープ性に優れることが示された。赤外透過光による繊維セラミックス化の検討を行ったところ、セラミックス化に伴う屈折率の増加、また余剰炭素の増減による透過率の変化が取得スペクトルの形態に大きな影響を及ぼすことが確認された。

Keywords:セラミックス繊維、焼成、焼結、顕微赤外分光、高輝度光

背景と研究目的:

セラミックス基複合材料(CMC)は、強化繊維で織物を構成し、繊維表面処理、さらにマトリックスを充填、焼成するという、多段階のプロセスを経て製造される[1]。炭化ケイ素系繊維を強化材とし、マトリックスにも SiC を用いた SiC/SiC 複合材料は、現在、航空機エンジンの特に耐熱性を必要とされる部材として実用化、装備される段階に至っている[2]。これらの強化繊維に要求される特性は、製造過程における化学構造変化と深い関連がある。したがって、繊維の熱処理の各段階について定量的な情報を得ることは、特性の向上に多大な寄与が期待される。構造変化は、主にアモルファスの中の結合の組み換えという形で進行することから、X線回折などをはじめとする結晶学的なアプローチのみでは、現象をとらえることが難しい。近年、国内外において、高輝度放射光を装備した機関が多く設立され、産業界においても、材料解析手法としての有効性が知られつつある。本セラミックス化過程のように、比較的秩序の低い系において、このような手法は有益な情報を与えることが多くある[3,4]。現在、高温領域での強化材として利用されている耐クリープ性に富む SiC 系繊維としては、電子ビーム架橋と水素脱炭焼成を経て製造される Hi-Nicalon-S、および前駆体への Al 添加、繊維表面からの酸素導入、さらに高温熱炭素還元過程を経て得られる Tyranno SA が、広く知られている[5]。Tyranno SA の製造はその過程中に熱炭素還元を含むため、比較的低温での水素脱炭を利用する Hi-Nicalon-S のケースよりも、焼成過程制御の難度が高い。反面、プロセスにおいて、酸素を避ける必要がなく、水素雰囲気でのバッジ処理も必要としないことから、経済的な合理性には優れている。本研究においては、この Tyranno SA の最終製品に至る各段階の構造解析に高輝度光を適用した例について述べる。具体的には、高輝度赤外放射光の透過と顕微レベルに収束されたビームとを併用するアプローチを行った。アモルファス中で起こる振動モードの変化を、場所情報との組み合わせという形で、相関的に解析できる点において、特徴的な方法である。

実験:

まず高温耐熱性の比較として、アルミナロッドに各種の SiC 系繊維を巻き付け、乾燥空気流通下、1000-1200℃、1h の条件で保持し、BSR (Bend Stress Relaxation)試験によって、耐クリープ性を評価した[6]。本耐クリープ性評価は、Si-C-(Al)繊維(宇部興産 Tyranno SA, 直径 10 µm,密度 3.10 Mg m-3)、およびその原料である不融化繊維を不可性雰囲気下で焼成した Si-O-C-Al 繊維、市販の NL 200(日本カーボン、直径 14 µm,密度 2.55 Mg m-3)、Hi-Nicalon-S(日本カーボン、直径 12 µm,密度 3.10 Mg m-3)を対象として行った。またセラミックス化、熱炭素還元、およびそれに引き続く高温焼結過程の調査を目的として、紡糸後不融化を行った Al 含有前駆体繊維(ポリアルミノポリカルボシラン繊維(PCS-OAl))を種々の温度に加熱したサンプルを用意し、マイクロビームによる FT-IR スペクトルの測定に供した。本 FT-IR スペクトル測定は SPring-8 BL43IR(Bruker Hyperion 2000 装備)によって行った。

結果および考察:

BSR 試験

アルミナロッドに前述の4種の繊維を巻き付け、それを半分に切断したアルミナ管の上に設置した。測定したサンプルに最初に与えられる曲げ半径 (R0: アルミナロッドの半径)と、熱処理後に取り出した繊維の残存曲げ半径 (Ra)から、各サンプルの耐クリープ性に関する評価を行った。個々の残存曲げ半径は、光学顕微鏡を用いて曲げが与えられた範囲の画像を合成し、近似円を当てはめて求めた。各サンプルで5回実施し、Ra の値はその平均値とした。R0 と Ra から式(1)に基づいて,応力緩和パラメーター、mを算出した。

m(t,T) = 1 – R0 / Ra (1)

(R0:初期半径(アルミナロッド半径 1.04 cm) 、Ra:熱処理後残存曲げ半径、t: 保持時間(1時間固定)、T:保持温度)

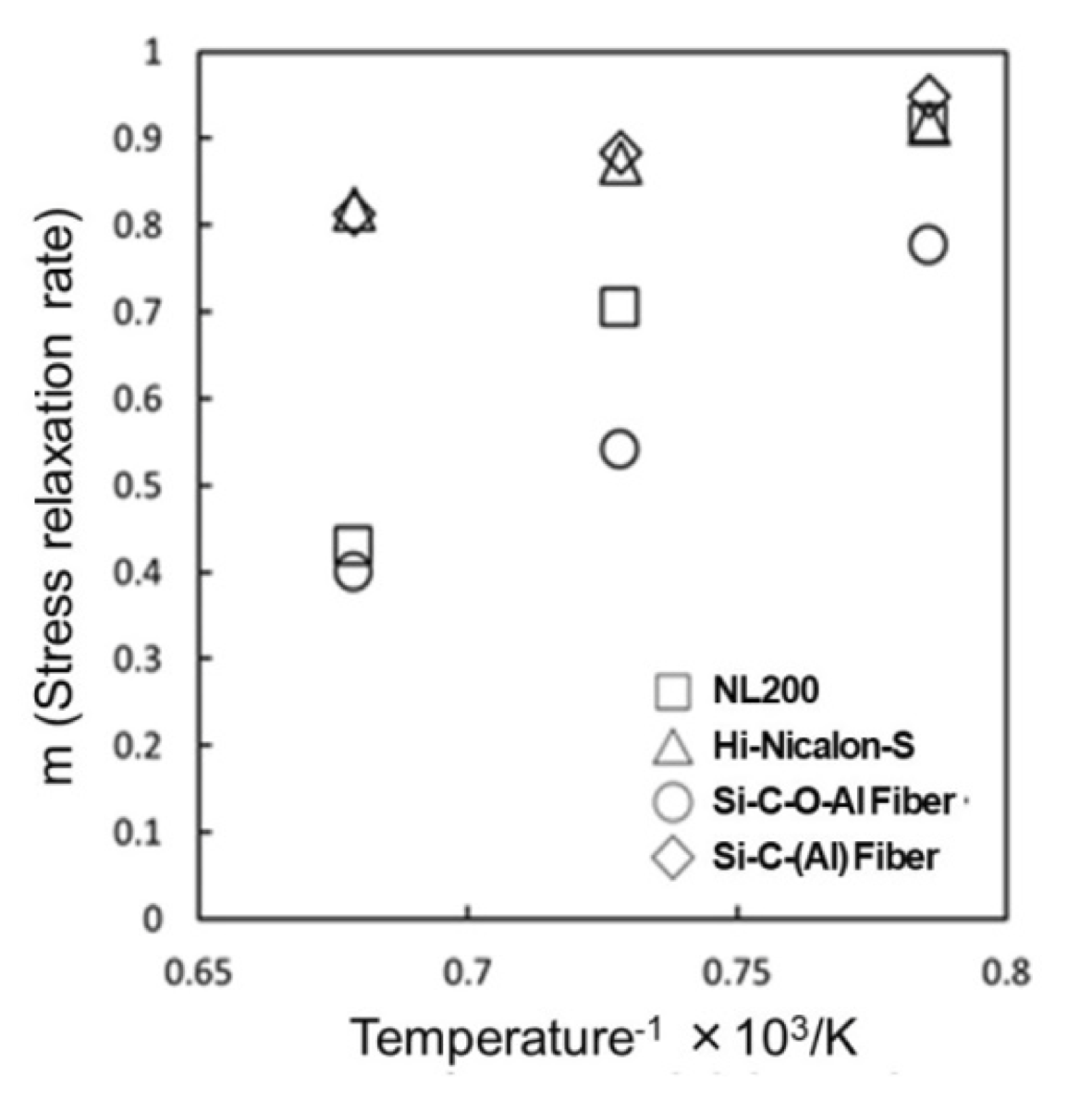

なお、ここで求められる m 値は局所応力緩和を正確に測定するものではなく、繊維のクリープ挙動を定性的に表す数値である。m 値が 0 から 1 に増加するにつれて耐クリープ性が高いとみなされる。図1 に保持時間 1h 条件で、式(1)より求められた各繊維の m 値の変化を示す。1000℃ では Si-C-O-Al 繊維、Si-C-(Al) 繊維、NL 200、Hi-Nicalon-S、すべてのサンプルで大きな応力緩和が見られなかったため、この温度ではどの繊維も十分な耐クリープ性を保持していると判断される。一方、より高い保持温度では、アモルファス構造を有する Si-C-O-Al 繊維及び NL 200 では m 値が低下し、応力緩和が促進されている。これに対して、微結晶質である Si-C-(Al) 繊維及び、Hi-Nicalon-S では m 値の大きな低下は見られなかった。試験は大気環境下で実施されたため、アモルファス構造を有する SiC 繊維表面で酸化反応が進行し、表面のシリカ層の形成が応力緩和につながったと見ることもできる。しかし結晶化の著しい繊維表面でも、SiC の酸化は進行しており、今回評価を行った温度では、酸化反応の寄与は副次的ではないかと考えられる。また Si-C-(Al)繊維と Hi-Nicalon-S を比較すると、m 値の絶対値や温度依存性にほとんど差が現れなかった。SiC 系繊維のクリープ機構については、一般にアモルファス性が高い場合は、余剰炭素の再配列、結晶性の高い場合は、結晶子間の粒界滑りの影響が大きいものと既存の報告では考察されている[7,8]。ただし粒界すべりには化学量論組成からのずれによる余剰な元素の存在が一般的に影響するが、本試験温度範囲の評価に関する限り、前駆体段階での微量 Al の添加は、耐クリープ性への影響は小さかったと解釈される。

図1.応力緩和パラメータ m の温度依存性(乾燥空気流通下、1h)

モノフィラメント透過光モード測定結果

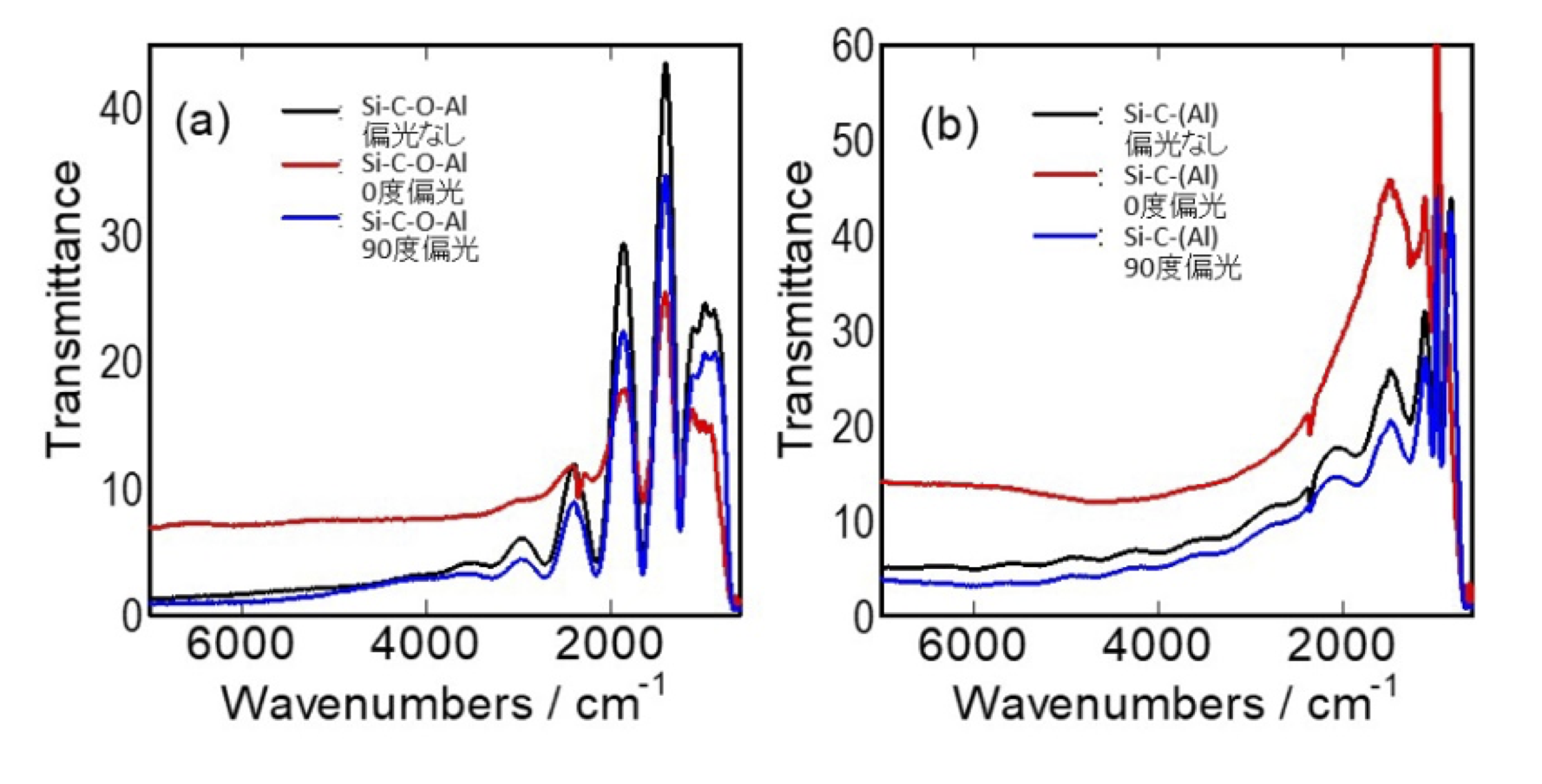

原糸からセラミックス化を行った Si-C-O-Al 繊維、および Si-C-(Al)繊維を台紙に張り渡し、赤外ビームの焦点(直径 5-6 µm)を絞り、透過光スペクトルを測定した結果を図2 (a), (b)に示す。透過光の強度は波数に依存して振動しており、これは繊維―外界の界面で赤外光が多重反射されるためと考えられる。このことからモノフィラメントの直径方向を対象とした場所情報の取得は赤外光では困難性が高いと判断される。

図2. 偏光ビーム透過法による対象試験片の赤外吸収スペクトル (a) Si-C-O-Al 繊維(アモルファス)、(b) Si-C-(Al)繊維

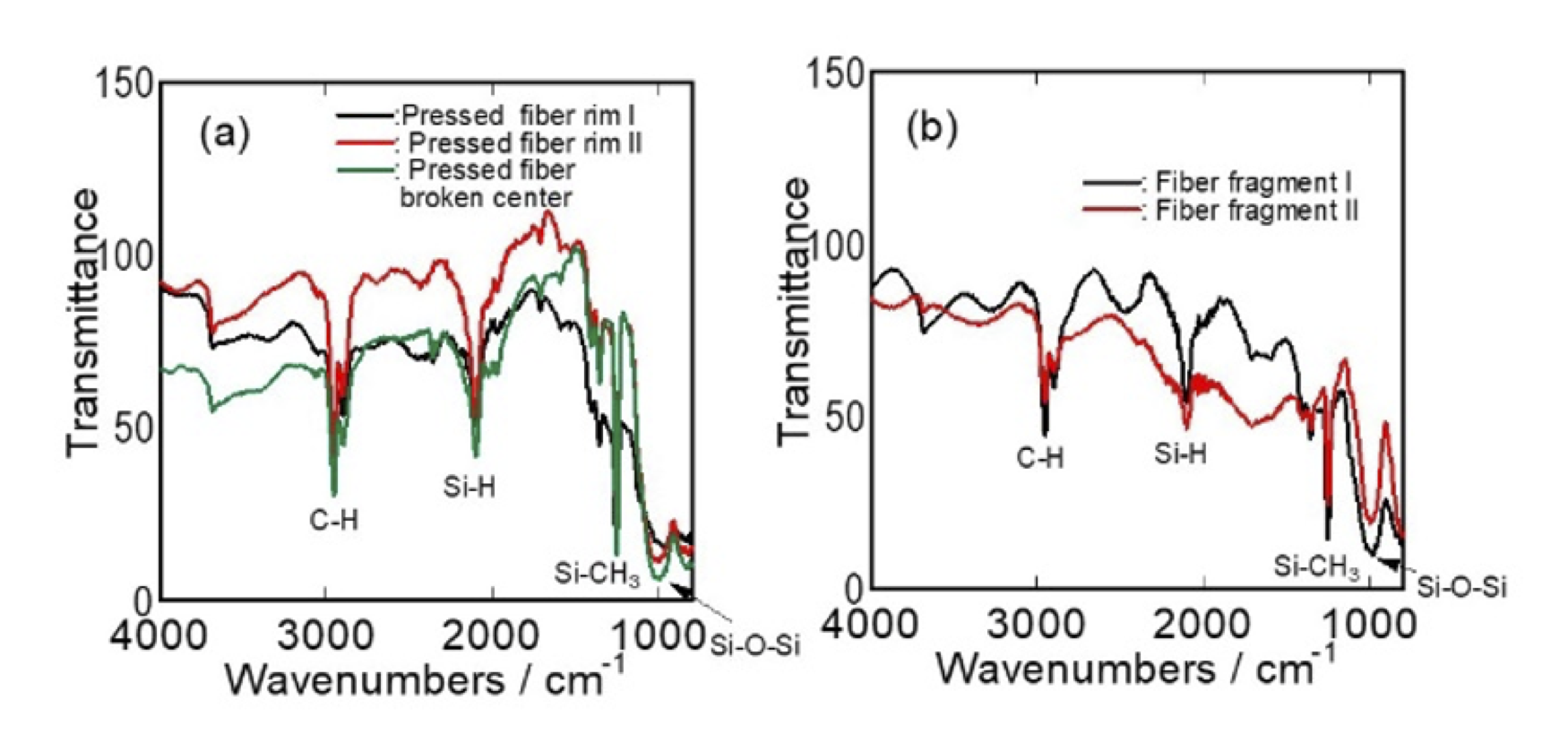

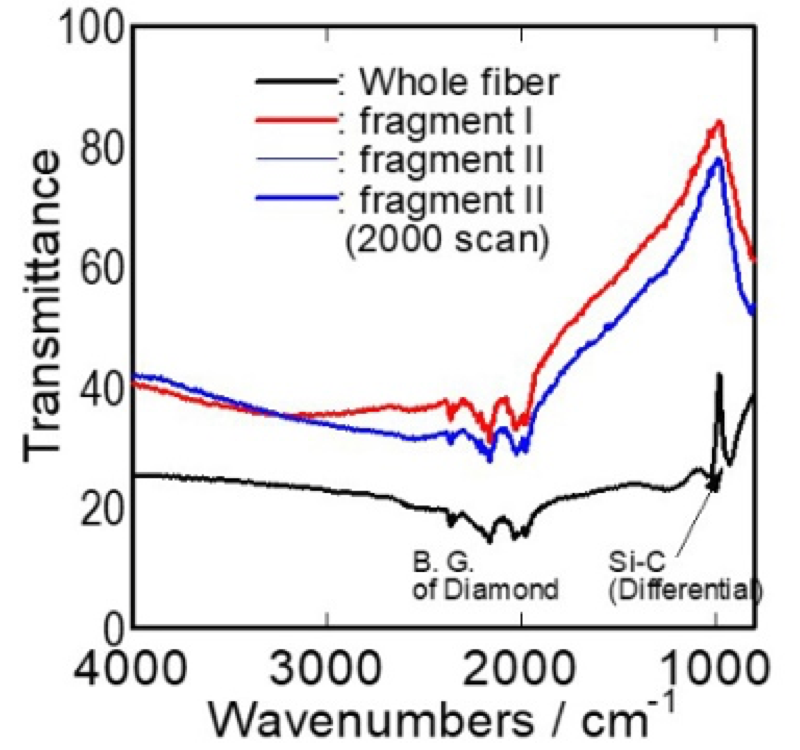

不融化繊維を対象として、干渉の影響を軽減するため、ダイヤモンドプレスによる薄肉化(厚み 3-5 µm)を施し、繊維の中心、周縁部にスポットを当て、透過スペクトルを取得した結果を図3 (a)に、またプレスの際に破砕して断片となった試料を対象として、スペクトルを取得した結果を図3 (b)に示す。多重反射によるバックグラウンドの振動は消失し、ポリカルボシラン(PCS)の分子構造に対応した既報と等しい透過スペクトルを得ることができた[9]。繊維中央部と周縁部での差はないと判断される。

図3. ダイヤモンドプレスを行った前駆体繊維の赤外透過スペクトル、 (a) 繊維縦断面(中心部・周縁部)、(b) 前駆体繊維破片部分

また同様に焼成した Si-C-O-Al 繊維および Si-C-(Al)繊維に関して、ダイヤモンドプレスによる破砕、断片化を行い、透過スペクトルを取得した結果を図4および図5に示す。

図4. ダイヤモンドプレスを行った Si-C-O-Al 繊維破片(アモルファス)の赤外透過スペクトル

図5. ダイヤモンドプレスを行った Si-C-(Al) 繊維破片(結晶化後)の赤外透過スペクトル

Si-C-O-Al 繊維は絶対的な赤外光の透過率が低く、これはセラミックス化過程で系内に生成した余剰炭素の赤外吸収によるものと見なされる。それに比べて Si-C-(Al)繊維では入射光の半分程度が透過光として観察された。これは熱炭素還元反応の結果、いったん生成した余剰炭素が減少するためと考えられる。Si-O-C-Al 繊維では Si-O-Si、Si-C 結合が屈折率の異常分散により一次微分型で表れている一方、Si-C-(Al)繊維では、Si-C 結合のみの吸収が一次微分型で表れている[10]。ダイヤモンドプレスによる薄片化や破砕はバックグラウンドの問題解決には有効であったが、入射光と反射光の干渉の問題を完全には解決するには至っていない。

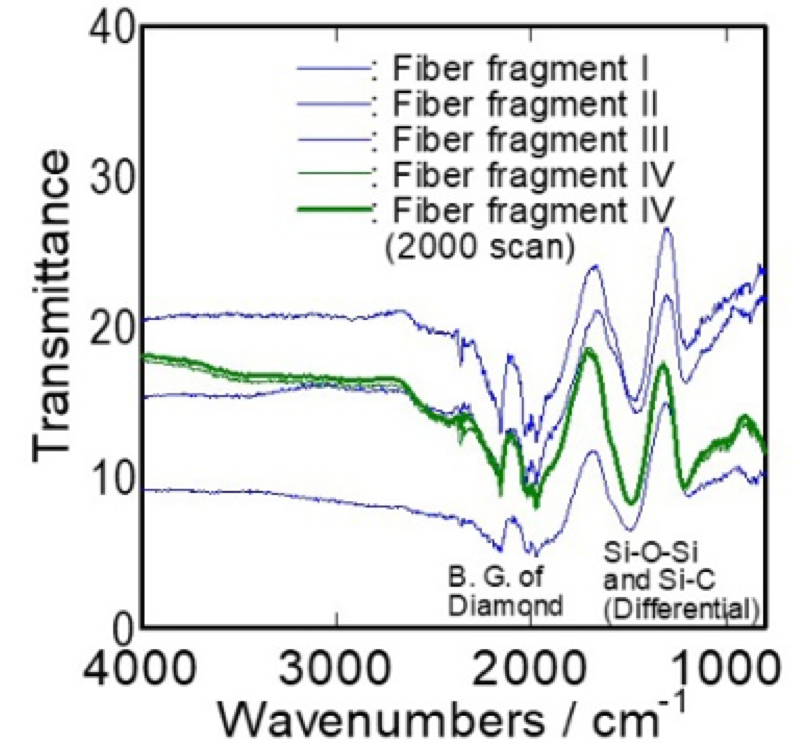

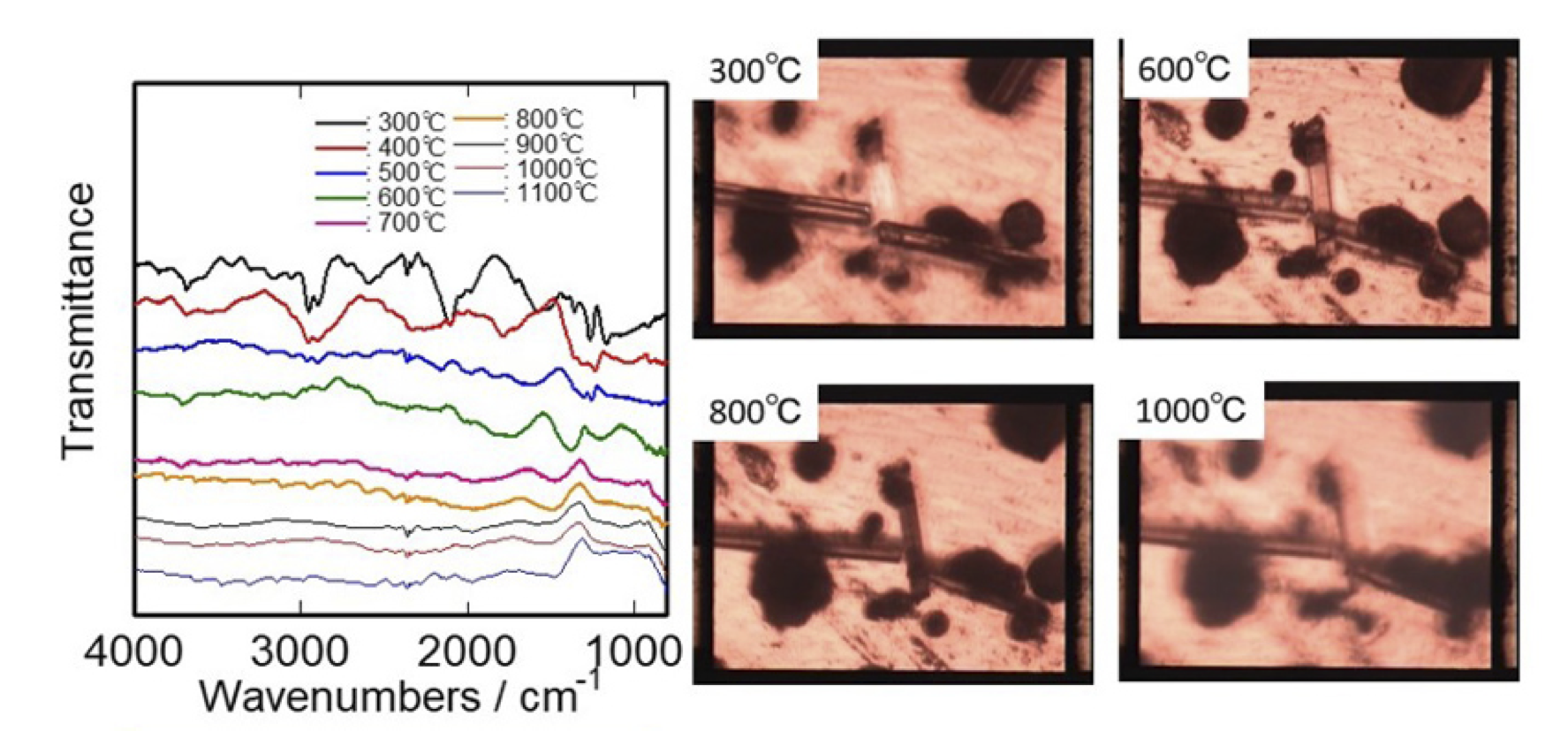

図6に、不融化繊維を、加熱ステージ下、不活性雰囲気において加熱し、繊維の赤外スペクトルのその場での変化をモニターした結果を示す。300~500℃ にかけて、C-H 結合(3000 - 2800 cm-1)や Si-CH3 基(1250 cm-1)に由来する吸収ピークの低下と消失、また微分型ではあるが、1400 - 1000 cm-1 領域において Si-O-Si、Si-C ネットワークの生成に由来する吸収ピークの出現を観測することができる。屈折率差の少ない温度領域であれば各種雰囲気下における繊維の焼成過程の即時的な観察が、定性的には可能であることが示された。

図6. 前駆体繊維の焼成過程のその場観察(各画像サイズ 400×300 µm)

今後の課題:

モノフィラメントに対する見かけの透過率は、セラミックス化の過程で急減し、熱炭素還元後には増加する。透過光に対しては残留炭素による赤外光吸収の影響が大きいと思われる。またセラミックス化の進行とともに、屈折率が増加するため、繊維内部での多重反射の影響が強く表れる。目的とする赤外光による有効なスポット分析には、より広い範囲で厚みを一様に数m以下とした薄片を、単繊維から切り出す必要がある。一方、屈折率差の少ない焼成の初期段階に関しては、焼成過程に対する温度、雰囲気の影響をモニターすることが可能であった。

参考文献:

[1] R. Naslain, International J. Appl. Ceram. Technol., 2, 75-84 (2005).

[2] F. Raether, Ceramic Applications, 1, 45-49 (2013).

[3] N. Umesaki et al., J. Non-Cryst. Solids, 177, 147-153 (1994).

[4] R.J. Prado et al., J. Non-Cryst. Solids, 330, 196-215 (2003).

[5] T. Ishikawa, and H. Oda, J. Eur. Ceram. Soc., 36, 3657-3662 (2016).

[6] G. N. Morscher and J. A. Dicarlo, J. Am. Ceram. Soc., 75, 136-140 (1992).

[7] R. Bodet et al., J. Mater. Sci., 30, 661-677 (1995).

[8] C. Sauder et al., J. Am. Ceram. Soc., 90, 1146-1156 (2007).

[9] Y. Hasegawa et al., J. Mater. Sci., 15, 720-728 (1980).

[10] 藤沢 健, 長野県工業技術総合センター 材料技術部門研究報告, No. 12, M27-M30 (2017).

(Received: April 27, 2020; Early edition: June 26, 2020; Accepted: July 6, 2020

Published: August 21, 2020; Revised September 30, 2020)