Volume8 No.2

SPring-8 Section C: Technical Report

Study on Alignment Method for Grazing Incidence X-ray Scattering

aJASRI, bNara Women’s University

- Abstract

-

In the grazing incidence X-ray scattering system, it is necessary to align the in-plane rotation axis of the sample stage and the normal of the substrate. Since the thin film structure such as polymers is formed on the substrate, it is necessary to complete the alignment while keeping low X-ray dose. We examined an alignment method using the arrival time mode of the timepix.

Keywords: grazing incidence X-ray scattering, alignment, timepix

背景と研究目的:

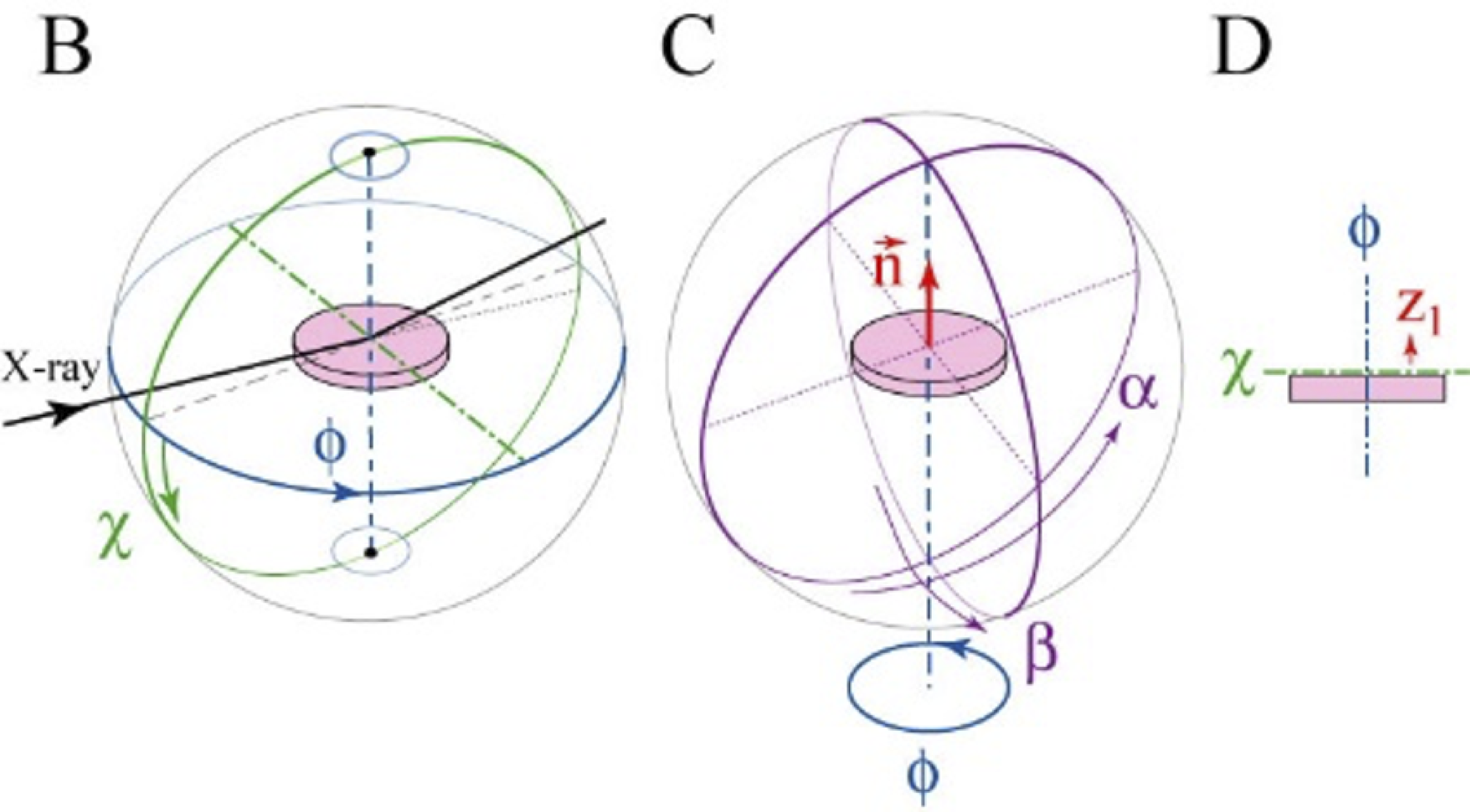

微小角入射X線散乱法は、高分子薄膜のミクロドメイン構造の解析などに利用されている[1]。BL40B2 において、配向した自己組織化構造やリソグラフによって作られたテクスチャの構造解析[2]を可能にすること、基板の入射角を再現良く決定できるようにすることを目指し 2015 年度にシステムを更新した。図1Aは、架台上面からX線ビーム高までの 400 mm スペースに7ステージで構成されたシステムを示した。z1 ステージと ϕ ステージの間に、傾斜方向が 90° 異なり回転中心を同じ高さに持つ α および β ステージの駆動モーター部の突起が同一方向になるように配置した。これにより、BL40B2 の 250 mm から 4000 mm まで変更可能な真空パス長の上流フランジとの干渉を避け、ϕ ステージが 180° の回転角を確保できるようにした。2013 年度には湿度制御システムを透過型および反射型散乱計測システムで利用できるように導入した。微小角入射X線散乱法は、図2Bに示すように基板上に製膜した薄膜試料の入射角 χ とを定めてX線ビームを入射し、散乱プロファイルを取得する[3]。これら χ と ϕ を正しく定めるために、χ および ϕ ステージ上に(1)試料法線ベクトルn ⃑を ϕ 回転軸に一致させるための α&beta ;調整機構(図2C参照)と(2)基板表面を χ 回転軸に一致させるための z1 調節機構(図2D参照)を設けている。なお、図1の XZ ステージは、ϕ および χ のそれぞれの回転軸とビーム中心を合わせる時、すなわちビームライン調整時にのみ用いるもので、利用者は調節することはない。このようなシステムの更新により、取得散乱プロファイルの再現性が良くなり、利用者は角度 ϕ を選択できるようになった。

図1 7ステージで構成された BL40B2 の微小角入射X線散乱計測システム(A)と7ステージの駆動と入射X線および試料基板の関係を示した模式図.(B) 入射X線に対して角度 ϕ および χ が入射方向を決める。(C) ϕ 回転軸と基板法線ベクトル n ⃑ の関係は αβ で調整できる。(D) χ 回転軸と基板表面の一致は z1 で調整できる。

前述の(1)(2)に示した調整は、利用者が基板試料を交換するたびに行わなければならない。基板表面には高分子薄膜などの試料が形成されているので、アライメント時のX線照射線量をできるだけ低く抑えることが重要になる。今回われわれは、(1)の試料基板法線ベクトル n ⃑ と ϕ 回転軸を合わせる方法について検討を行った。

Timepix[3] は、光子の到達時間を計測可能とした2次元ピクセルリードアウトチップである。arrival time モードは、最初のヒットから1フレームの読み取り時間の終わりまでクロック周波数を数えつづける。ピクセルカウンタに貯められているカウント数はX線強度にはまったく関係せず、カウンタ値が高いときはフレーム中で先にフォトンを計測したピクセルであると示している。フレームレートに応じてクロック周波数を選ぶことができるので、1フレーム内での経過時間を正確に知ることができる。1フォトンがピクセルに入射すればクロック周波数を数え始めるので、少ないフォトンで動きを計測できる可能性がある。今回、アライメント時のX線照射線量をできるだけ低く抑えることが重要になる。サンプルステージ上に置いたSi基板でX線を全反射させ、この arrival time モードでサンプルステージの動きに連動した全反射X線を計測することにした。このとき単純なビームの位置変動を計測するために χ 軸のみを駆動させた。

実験:

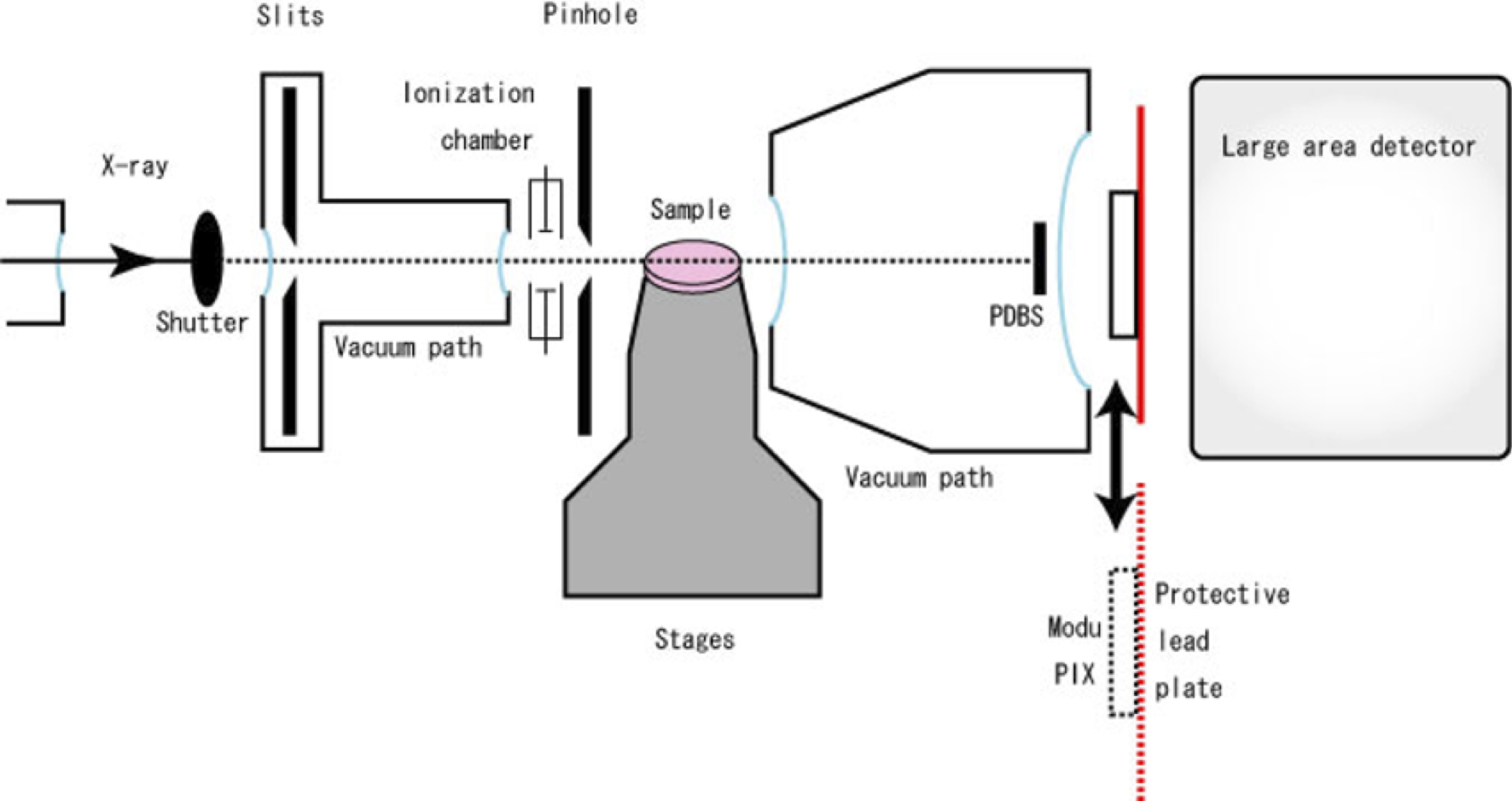

実験は、SPring-8(Hyogo, Japan)の BL40B2 で行った。われわれは、図2の模式図に示す微小角入射X線散乱システムを構築した。微小角入射X線散乱法では、RAXIS7(Rigaku) あるいは Pilatus3 S 2M(Dectris) などの大面積な2次元検出器を散乱計測に用いている。Ⅹ線を使ったアライメントを行うために、大型検出器と真空パスの間に ModuPIX (Advacam s.r.o.)を挿入可能にしている。この背面には鉛板があり、放射線入射の低減および真空パスの窓材破損による物理的ダメージからの低減が大型検出器に対して配慮されている。サンプル下流の真空パスの長さは 250 mm とし、X線波長は 0.1 nm を用いた。ビームサイズは 0.2 mm × 0.2 mm であった。ピクセルサイズ 0.055 mm × 0.055 mm の timepix を持つ ModuPIX の角度キャリブレーションは、試料位置にベヘン酸銀を配置し、その散乱を counting モードで計測したイメージを用いた。

図2 BL40B2 で構築した微小角入射X線散乱計測システムの模式図

われわれは、テスト基板として直径 1 inch の Si 基板を用いた。χ ステージは 1°/sec の速度で 0.0° から駆動する。0.4° のタイミングでX線の照射と arrival time モードを持つ ModuPIX の計測を同期した。測定時間は 0.125秒、クロック周波数は 80 kHz とした。

結果および考察:

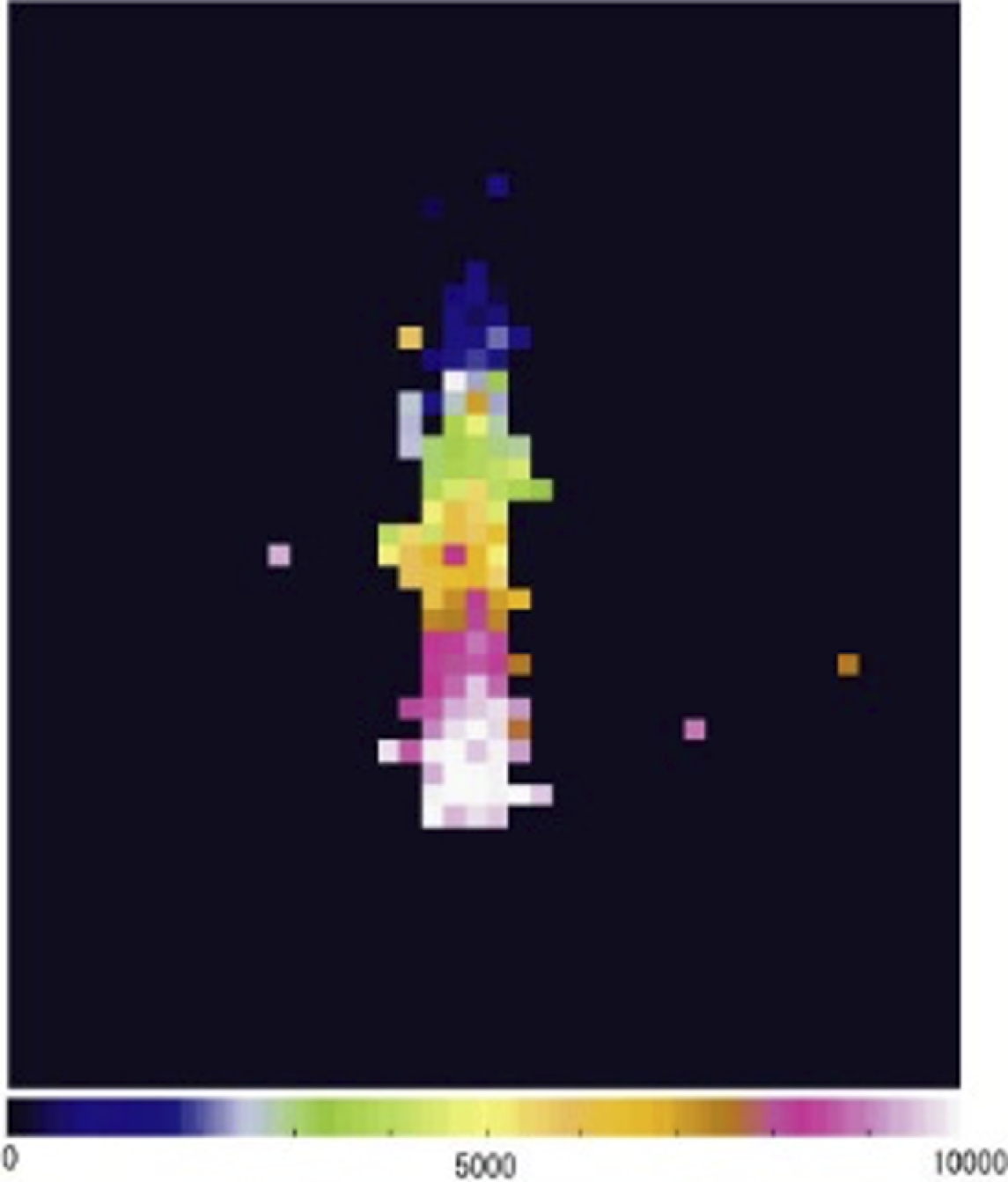

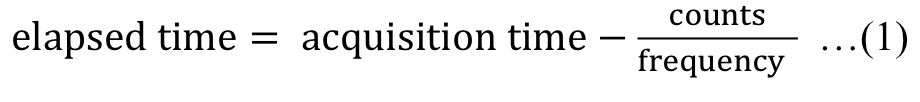

χ ステージの動きに連動した全反射X線の軌跡から対象の動きを抽出するため、取得した2次元画像(図3)からラインプロファイルを取得した。このときカウント値ゼロを持つピクセルは、マスク処理を行っている。経過時間は、ピクセルカウンタが計測したクロック周波数値から

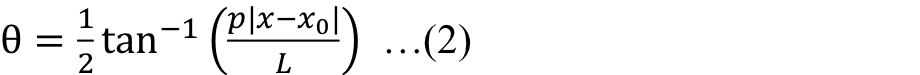

を用いて変換した。Timepix で検出する角度は2θである。基板の角度θは式2を使いピクセルポジションから変換した。

図3 timepix の arrival time mode での計測例.カウント数が低いほどフレーム内で検出された時間が遅いピクセルであることを示している。

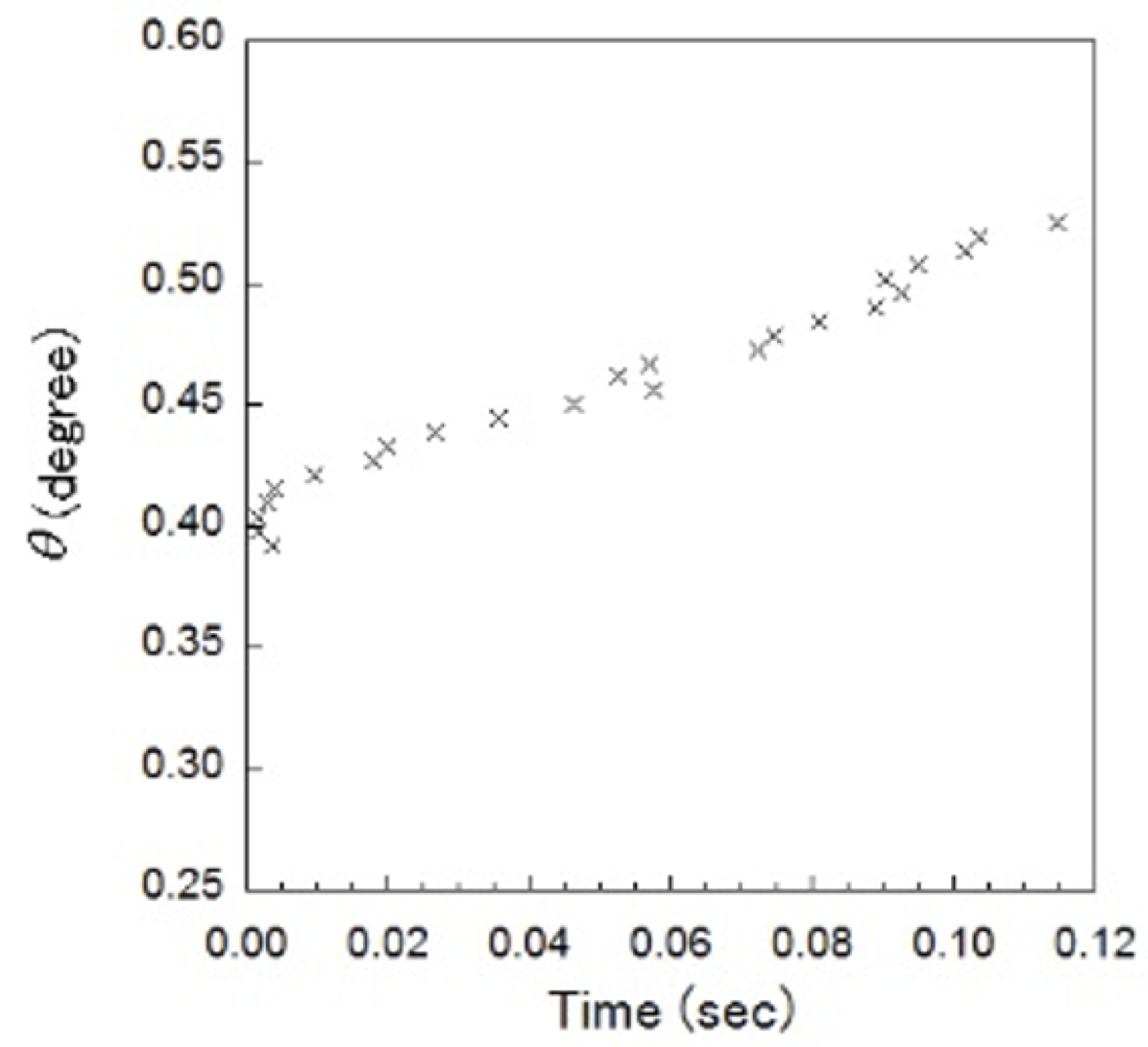

ここでは、p はピクセルサイズ、x はピクセル、x0 はビーム位置、L は χ 回転軸から検出器までの距離である。図4は、光子観測から推測した基板表面の動きで示しており、角度 θ が経過時間で示されている。このプロットを式3でフィッティングすることで、切片bを見出すことができる。

ここでのvは χ の走査速度 1 °/sec と一致させている。したがって、この解析では0秒から 0.125 秒に渡りフレームに記録された光子の動きから記録開始時の基板表面角度情報を得ている。従来の最大強度のピクセル位置から基板角度を知ることとは異なる点に注意を払いたい。

図4 χ ステージ駆動時の基板表面の動き.arrival time モードで検出したピクセルから基板表面の角度θとして見積り、時間スケールで θ 駆動を示した。

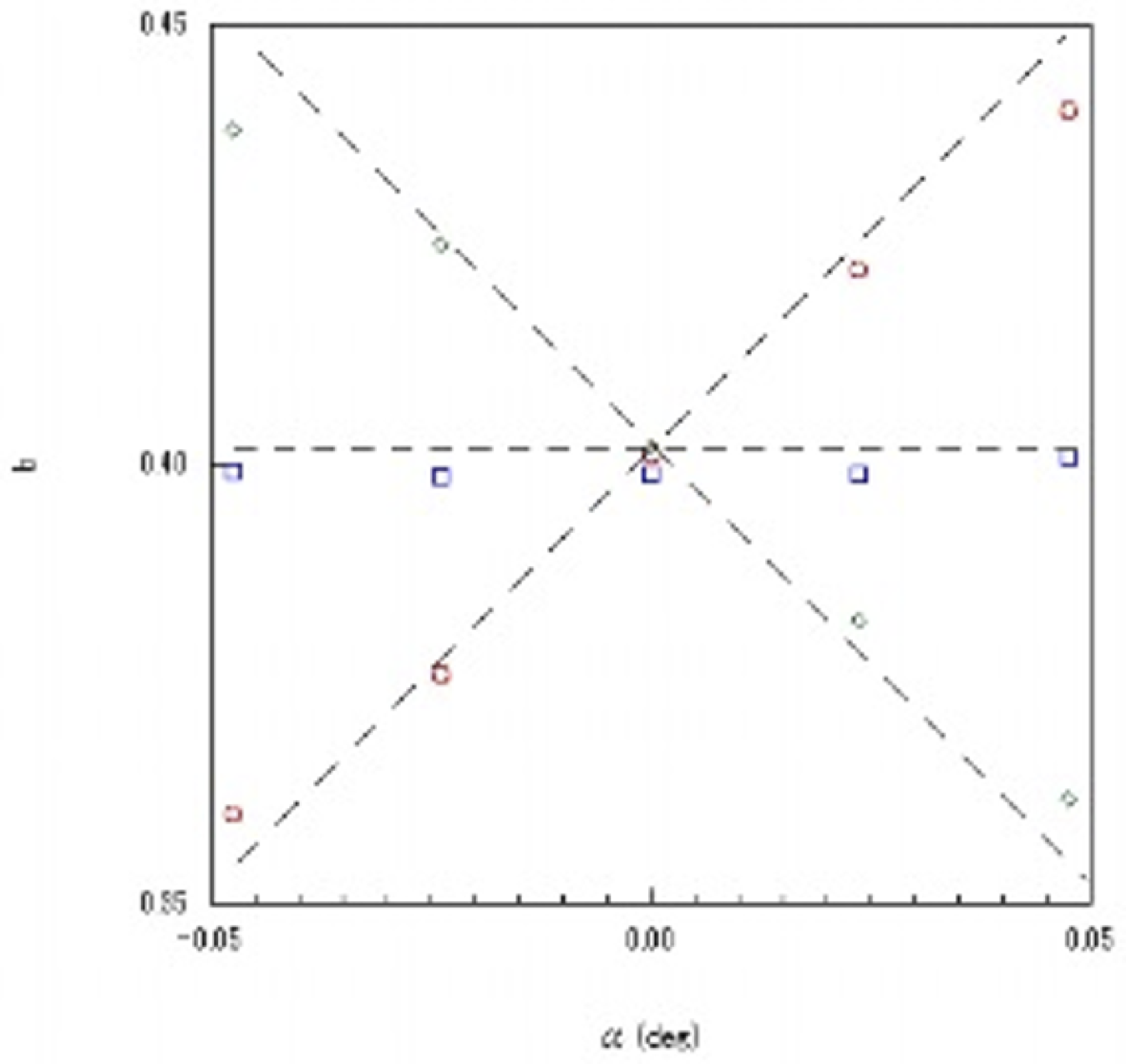

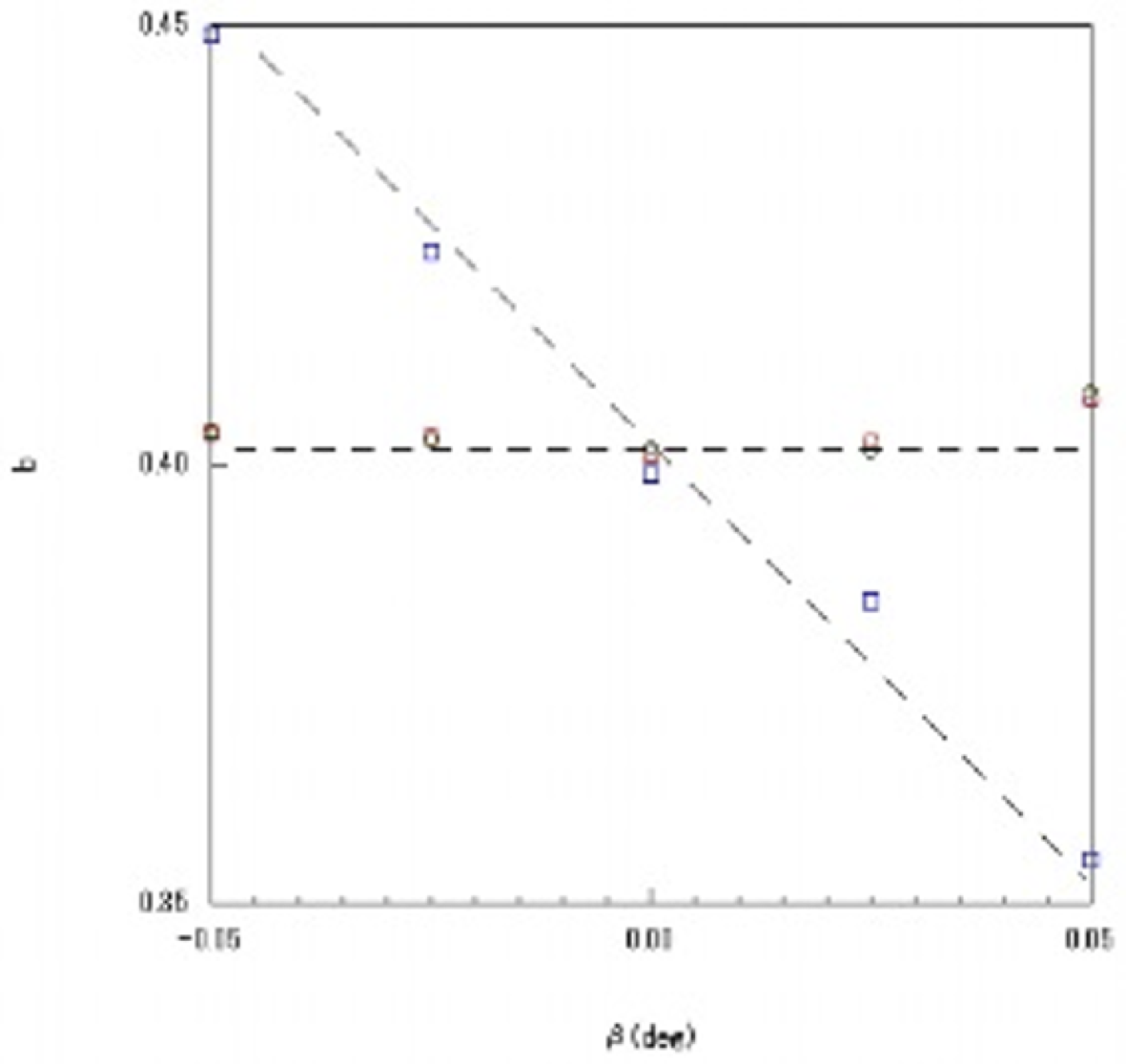

今回構築したシステムが基板表面角度を計測可能か知るために、α あるいは β を動かして timepix 測定を行った。角度 αβ に対する切片bの関係を図5にまとめた。ステージ α の増大は、入射角 ϕ 0° ではプラスの変化として与えられ、ϕ 180° ではマイナスの変化として与えられた。一方、ϕ 90° では 0.4° 基準角度から変化は見られていない。図5右の β の増大は、ϕ 90 °でマイナスの変化として与えられるが、ϕ 0° と 180° では 0.4° 基準角度から変化は見られていない。したがって α および β ステージを駆動量は、χ ステージの動きに対して遅延や前倒しを基板面に与えることが分かる。また、α および β に対するbの線形性から基板の角度ずれを修正する角度を見積もることができ、ϕ 回転軸と基板法線ベクトル n ⃗ を一致できる可能性を示していた。

図5 α と β のステージ角度と切片(χ の計測開始角度)のプロット.角度 ϕ の0度は赤、90度は青、180度は緑で示されている。

われわれは、サンプルホルダーに基板を取り付けて、ϕ の 0、90、180° に対しそれぞれ χ 駆動照射で基板表面のαβ調節量を見出し、基板角の修正に取り組んだ。その結果、確認のための timepix 計測では基準角度から 0.01° の範囲内に1度の修正で収まっていることを確認した。この 0.01° は、ModuPIX 上での2 ピクセルに相当する。

X線エネルギー 12.4 keV を用いたアライメントの照射量は 27 Gy であった。この見積もりでは、X線照射ではアッテネータ、アルミニウム 0.5 mm と銅 0.04 mm を使用し、露光時間 0.125 秒を3回とした。一方、BL40B2 での微小角入射X線散乱の測定時間を60秒見なすと、照射量は 0.3 MGy と見積ることができる。今回検討したアライメント法は、散乱測定に比べて1万分の1程度のX線照射量で可能であった。

燃料電池材料として用いられるパーフルオロカーボン材料は、溶媒中で凝集構造をとることが知られており、導電性に寄与していると考えられている。パーフルオロカーボン薄膜を湿度制御下で微小角入射X線解析を行えば、湿度に対応した周期構造を示す。しかしながら、X線照射量が多くなると、規則正しい周期構造を示さなくなり、低角に渡るバックグラウンドが高くなることが観測される。一方、X線照射量を抑え構造解析を行うことで、湿度変化に対応した周期構造を繰り返し得られるようになる。これは構造解析中の照射量の議論であるが、アライメントにおいても低X線照射量で可能になれば、薄膜構造解析がX線照射の影響を可能な限り排除して可能とすると考えている。

今後の課題:

今回、われわれは timepix ベースとした arrival time モードを用い、微小角入射X線散乱法の試料ステージの面内回転軸と基板試料の表面法線を一致させるアライメント法について検討した。Ⅹ線照射量は、一般的な測定時間を基準にすれば、1万分の1の照射量であると分かった。しかしながら、軌跡情報は解析が必要不可欠で、従来の全反射ピーク位置検出方法に比べ、著しく煩雑であるといえる。ステージ駆動、X線照射、プロファイル解析、αβ 角度の調整をシステム化させることが今後重要と考えている。

参考文献:

[1] S. Fujii, et al., Polym. Chem. 6 (2015) 7053-7059.

[2] J. Wernecke, et al., J. Appl. Cryst. 47 (2014) 1912-1920.

[3] J. R. Levine, et al., J. de Phys. 3 (1993) 411-417.

[4] X. Llopart, et al., Nucl. Instrum. Methods Phys. Res. A 581 (2007) 485-494.

(Received: September 26, 2019; Early edition: May 27, 2020; Accepted: July 6, 2020; Published: August 21, 2020)