Volume8 No.2

SPring-8 Section A: Scientific Research Report

Ni基合金表面に形成される酸化皮膜と水素の相関を解明するためのXAFS測定による考察

XAFS Analysis of Oxide Films Depend on Dissolved Hydrogen

国立大学法人 東北大学

Tohoku University

- Abstract

-

加圧水型原子力発電プラント(Pressurized Water Reactor: PWR)の高経年化とともに、重要機器に使用されている Ni 基合金の応力腐食割れ(Stress Corrosion Cracking: SCC)が国内外で見られており、その要因の一つとして、一次系冷却水中の溶存水素(Dissolved Hydrogen: DH)の濃度が影響している可能性がある。DH 濃度が異なる高温水中に浸漬すると Ni 基合金表面には異なる性状の酸化物の層(酸化皮膜)が形成される。本実験は、これら酸化皮膜の結晶構造を調査し、DH 濃度と酸化皮膜の相関を考察することを目的とした。測定に供した試験片上の酸化皮膜は 100 nm 未満と薄いものであり、Lytle 検出器を利用した蛍光 XAFS 測定では合金素地の情報に支配されてしまうが、転換電子収量法による XAFS 測定は、酸化皮膜部分の性状の違いを考察することが可能であった。

Keywords:Ni基合金、酸化皮膜、溶存水素

背景と研究目的:

PWR の重要機器である原子炉容器や蒸気発生器の構成部材として、耐食性や熱伝導率の観点から Ni 基合金が使用されている。しかしながら、発電プラントの高経年化とともに、Ni 基合金使用部位の SCC が国内外で散見されることとなり、損傷メカニズムの一つとして、PWR の一次系冷却水中に意図的に添加されている DH の影響が考えられている[1-5]。この SCC 対策としては、対策材への取替や補修、応力緩和といった機械的な対策が行われているが、これらとは別に、一次系冷却水中の DH 濃度を変更することが、費用対効果に優れた対策になることへの期待がある。PWR の一次系冷却水中のDH濃度を、現行水質である 30 ml/kg の場合と、濃度 5 ml/kg へ変更した場合では、Ni 基合金表面には異なる性状の高温水中酸化物(酸化皮膜)が形成される。これらの条件下で形成された試験片上の酸化皮膜の結晶構造の調査が、例えば、悪要因としての水素の金属母材への侵入の捕捉/障壁的効果等の解明に繋がる等の効果を期待し、XAFS 測定を行うこととした。

実験:

・ 測定手法: BL08B2 に標準的に備わる以下の2種の計測方法により、試験片(金属試験片上に形成されている酸化物(酸化皮膜))の結晶構造等の考察に資するデータを取得した。

a) Lytle 検出器を利用した蛍光 XAFS 測定

b) 転換電子収量(CEY : Conversion Electron Yield)による XAFS 測定

なお、後述の考察対象元素である Ni と Cr のX線吸収端はそれぞれ、Ni K 吸収端: 8335 eV、 Cr K 吸収端: 5995 eV である。

・ 試験片: Ni 基合金 (Alloy600: 主成分は 75%Ni、15%Cr、<10%Fe) を 3 cm 角(5 mm 厚)に切出した金属試験片を PWR の一次系冷却水を模擬した高温水中で所定時間浸漬すると、試験片表面にその水質条件に依存した酸化物(酸化皮膜)が形成される。溶存水素(DH)濃度、浸漬時間をパラメータとして以下3種の酸化皮膜が表面に形成された試験片と、浸漬していない試験片(Blank 試験片)を測定に供した。試験片は他ビームラインでの計測も考慮して製作しており、X線回折測定を行う場合は厳密な平滑性が求められるため、表面は鏡面研磨されている。

①DH: 30 ml/kg、1394 h 浸漬、 ②DH: 30 ml/kg、2184 h 浸漬、 ③DH: 5 ml/kg、1000 h 浸漬

①②条件の浸漬時間が切りの良い数字でないが、これらの試験片が別途行っていた応力腐食割れの破断確認試験の機会を利用し、その高温水試験容器内に付加的に装荷して得られたものであることによる。本論では、①は、③の 1000 h に比較的近い浸漬時間で DH 濃度が異なるもの、②は、①の浸漬時間が延長され、より厚く酸化皮膜が成長したもの、と位置付けて取り扱う。

また、温度は3種全て共通の 320℃ とした。これは PWR の炉心で熱せられた一次冷却材が原子炉容器から発電機を回すための蒸気を生む蒸気発生器に送られる部位周りの温度に相当。即ち、Ni 基合金の使用部位である原子炉容器の出口の管台と蒸気発生器の入口の管台及び伝熱管等が晒される PWR の代表的な温度である。

なお、本測定の事前もしくは事後に、それぞれの試験片の以下の特徴を把握している。

・ 表面外観: 高温水浸漬前の外観は白銀の鏡面状態を呈していたものが、浸漬後は、①②は褐色系、③は紺色系の色を呈し、鏡面光沢も幾分失われていることが目視上明らかである。

・ 断面: 試験片表面に形成される酸化皮膜の厚みは数値的には~数十 nm と非常に薄い。

・ 走査型電子顕微鏡観察: ②は表面に八面体状で Fe、Ni 主体の FexNi3-xO4 のような複合酸化物が点在する様が、③は針状酸化物(NiO)が膜のように表面全体を覆う様が、①はその中間的な様が見られる。

・ X線回折による層構造分析: 前項で表面に確認できる層の下部に比較的 Cr リッチで緻密な Ni、Fe との複合酸化物層 (FeCrO3、NiCr2O4、それらの中間的・複合的なもの) が形成されており、①②と③はそれら複合酸化物の Cr/Ni/Fe の比が異なる。

・ グロー放電発行分光分析: ③ではこの領域で水素の滞留(試験片を高温水浸漬から取り出した後にも残存)を確認している。

以上の通り、外見上および各種機器分析データ上では、DH 濃度条件に依存する形で①②と③の間で違いが大きい。

結果および考察:

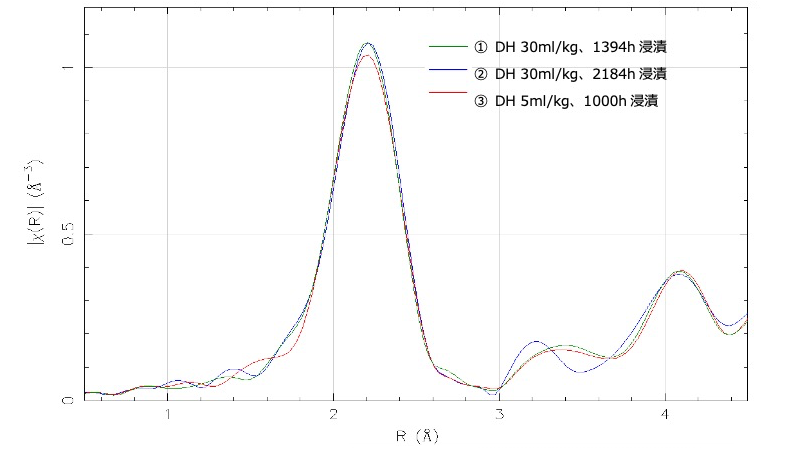

まず、Lytle 検出器を利用した蛍光 XAFS 測定を行い、フーリエ変換を行った結果(Ni K-edge を対象)を図1に示す。前項で述べた通り、①②と③では表面に形成されている酸化物が明らかに異なるにも拘らず、各線図に殆ど違いが見られなかった。各線図とも明確なのは Ni-Ni 結合を示すものと考えられる 2.1 Å、4.1 Å 付近のピークであるが、酸化皮膜厚さが薄いため、事前に予想されたように Ni 基合金素地の情報が支配的となって酸化皮膜部分の情報が殆ど反映されない結果(実質的に Ni 基合金素地の計測)になったものと考えられる。

図1 Lytle 検出器による蛍光 XAFS に関してフーリエ変換を行った結果(Ni K-edge を対象)

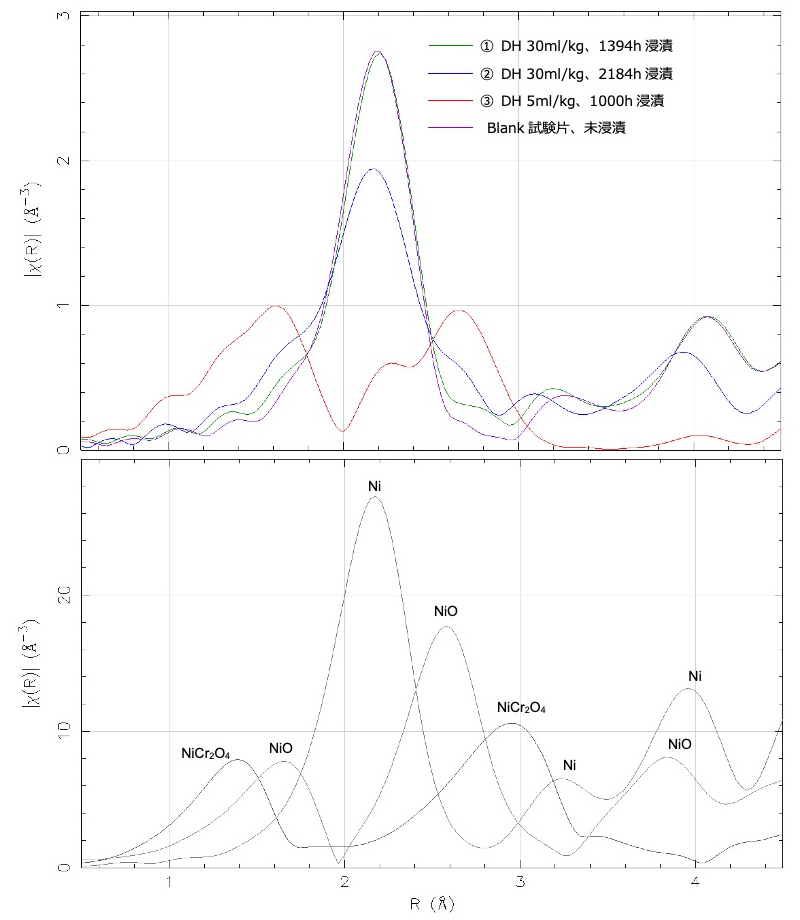

次に、転換電子収量(CEY)によるXAFS 測定を行い、Ni K-edge を対象にフーリエ変換を行った結果を、識者から提供を受けた各種 Ni 酸化物に関する標準データと比較する形で図2に示す。ここでは①②と③とで DH 濃度に依存した明確な差が見られ、酸化皮膜を対象とした考察ができることを期待する本件の目的には、CEY による測定が適すると考えられた。

図2 上: 転換電子収量(CEY)測定結果に関してフーリエ変換を行った結果(Ni K-edge を対象)

下: Ni及びNi酸化物に関する標準データを同体裁で並び示したもの

①と Blank の線図は 2.1 Å 付近の顕著なピークをはじめとして非常に似たものになっており、①の浸漬時間では酸化皮膜の成長はまだ小さく、素地の情報の方が多く拾われるような非常に薄いものと考えられる。②は①に類似しているが、素地情報が減じるとともに NiO や NiCr2O4 の成長が進みつつある状況を示していると考えられる。③は CEY 測定で素地情報を拾わなくなる程度の厚みまで酸化皮膜が成長している状況を示していると考えられる。NiCr2O4 の成長も示唆しているが、③の水質条件は、NiO 主体の酸化皮膜形成を優先的に促す水質であると考えられる。

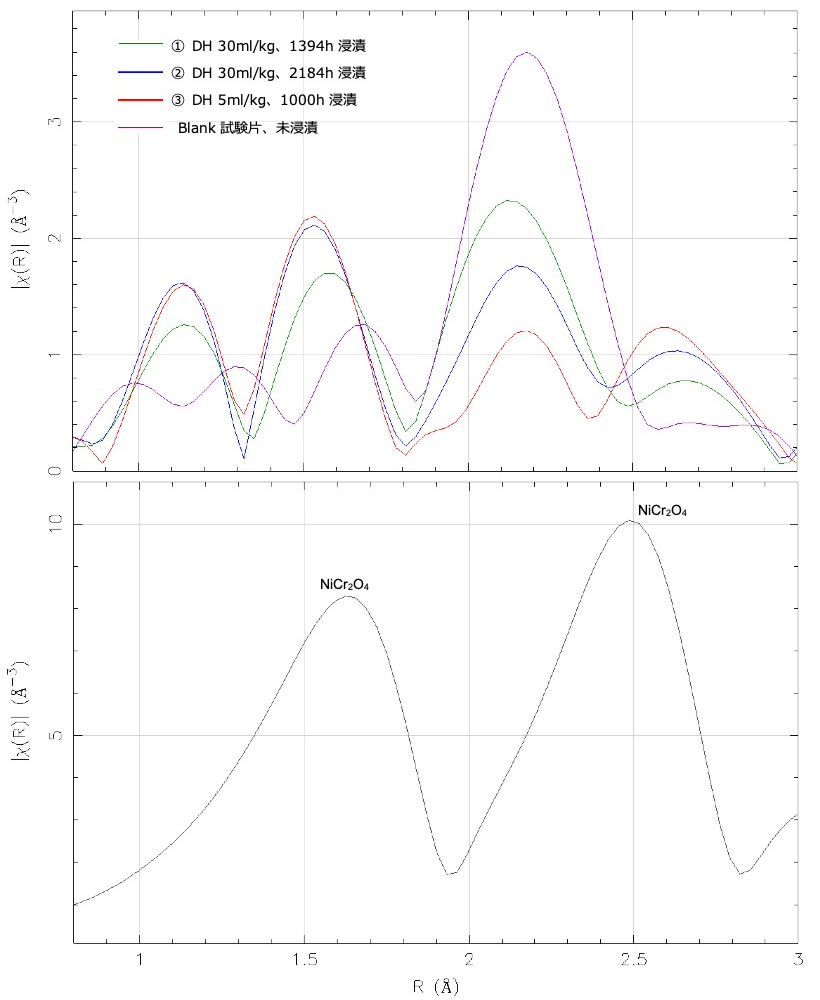

Ni 成分は本件に供した Ni 基合金の 3/4 を占める主成分であり、その酸化によって形成される酸化皮膜も全体的且つ主体的に存在するが、合金の腐食耐性には比較的影響しない。腐食耐性について考察するためには、一定濃度以上含まれる合金において素地の腐食を保護する不働態皮膜を形成することで知られる Cr 成分に着目することが有効である。別途行った機器分析によって酸化皮膜中で Cr 比が高まる深さ領域で水素の滞留が見られたことからも、Cr に着目した考察が重要であると考えた。CEY による XAFS 測定を行い、Cr K-edge を対象にフーリエ変換を行った結果を、識者から提供を受けた Cr 酸化物 (NiCr2O4) に関する標準データと比較する形で図3に示す。特に Blank 材で大きなピークを示している 2.1~2.2 Å のピークは Cr-Cr 結合を示すものと考えられるが、①、②、③の順に弱まっていることは、Ni に関して先に考察したのと同様に、酸化皮膜が成長して厚くなるに従い、混在する素地情報の比率が減じられている様を示していると考えられる。①②で大きく、①ではやや小さく成長過程を示唆しているような 1.15 Å 付近、また、2.0~2.1 Å に見られるピークは Cr と O の結合を示すものと考えられるが、これらは、NiCr2O4 の標準データに示されるピーク位置と比較して、前者は異なる酸化物に因るもの、後者は異なる酸化物に因るものか、もしくは NiCr2O4 に因るがピーク位置がずれているもの、と推測される。この層領域には、NiCr2O4 以外に FeCrO3 (Cr2O3 に Fe が入り込んでいる FexCr(1-x)O3 で示される酸化物) も存在するため、Cr については、Fe が関わる複合酸化物の存在に基づく元素間結合の影響を受けている可能性がある。今後、機会があれば、Cr2O3、FeCrO3 酸化物の標準データと照合する考察も行うこととしたい。

図3 上: 転換電子収量(CEY)測定結果に関してフーリエ変換を行った結果(Cr K-edge を対象)

下: CrとNiの複合酸化物(NiCr2O4)の標準データを同体裁で並び示したもの

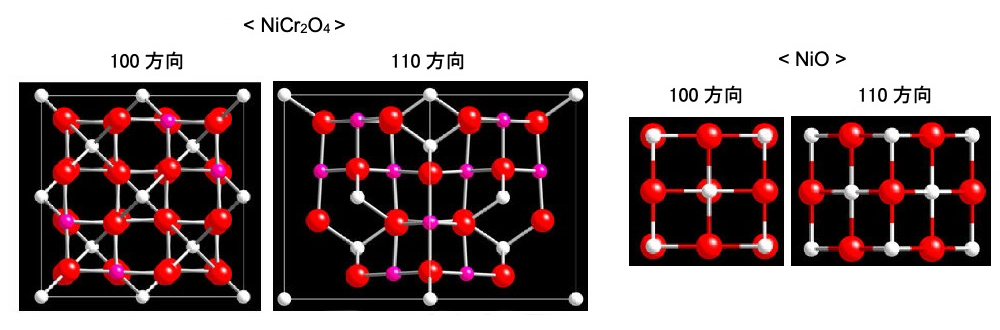

先述の通り、事前の他の機器分析によって、試験片③において、酸化皮膜中で Cr 比が高まる深さ領域で水素の滞留を確認していたことは、有意な溶存水素を含む高温水から合金中へ水素が侵入していくとした場合に、複合酸化物の形態によっては、水素が上手く結晶格子の一部にはまり込む現象が生じて、水素の滞留(捕獲)が見られているのではないかと推測していた。例えば図4に示す図3 上: 転換電子収量(CEY)測定結果に関してフーリエ変換を行った結果(Cr K-edgeを対象) 下: CrとNiの複合酸化物(NiCr2O4)の標準データを同体裁で並び示したもの ように単純な NiO の結晶よりも NiCr2O4 の方が水素がはまり込み易い構造を呈していると考えられるが、③の試験片ではこの NiCr2O4 領域に水素が捕獲されることで結晶構造に若干の歪が生じ、それが XAFS 測定結果をフーリエ変換した図において原子間距離の変化に応じたシフトを見せるとの仮説を持って測定に臨んだ。しかしながら、図3において Cr-O 結合に係るピークに関して、③は②とほぼ同傾向のピークを示しており、先の仮説は正しくなかったと結論付けたい。図2において③の NiO に係る一連のピーク強度の推移は、冗長性の欠如を呈しているようにも見受けられるが、これは、非結晶性な水和酸化物の存在に影響されたもので、即ち、酸化皮膜層内で滞留のように見られた水素は、Ni(OH)2 (もしくは NiO・H2O と表記) として存在する分子内の構成原子として検出されている可能性の方が高いのではないかと現時点では考えている。

図4 酸化皮膜を構成する酸化物の結晶構造モデルの例

今後の課題等:

Ni 基合金自体の腐食耐性は、鉄鋼等に比較すれば遥かに高く、高温水に現実的な長時間の浸漬を行っても合金表面に形成される酸化皮膜の絶対的な厚さは薄い。この薄い酸化皮膜に対しても、試験片表面からの転換電子収量による測定であれば、合金素地の情報よりも、酸化皮膜部分の情報を主体とした評価が行えることが明らかとなった。それでも、一定厚さ(~100 nm 程度と推測)の皮膜層の全体的なデータ取得となる。酸化皮膜の表層と、酸化皮膜表面からの深く合金素地に近い層では酸化物の組成及び結晶構造が異なるが[6-7]、それらの層各々の高解像なデータを得ることができれば最善である。そのためには、酸化皮膜の随時スパッタ機能を in-situ で行える装置を併用した XAFS 測定が行えれば理想である。

参考文献:

[1] M. Konig, et al., fontevraud 6, A073-T04, (2006)

[2] E. Richey, et al., 12th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, 947-959, (2005)

[3] D.S. Morton, et al., 12th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, 977-988, (2005)

[4] P.L. Andresen, et al., Corrosion, 64(9), 707-720, (2008)

[5] D. Akutagawa, et al., 14th Int. Conf. on Environmental Degradation of Materials in Nuclear Power Systems Water Reactors, 306-315, (2009)

[6] 寺地巧ら, INSS Journal, 9, 124-135 (2002)

[7] L. Marchetti, et al., fontevraud 6, A150-T04, (2006)

(Received: April 1, 2018; Accepted: July 6, 2020; Published: August 21, 2020)