Volume8 No.2

SPring-8 Section B: Industrial Application Report

放射光高平行度X線回折によるSiウェーハ表層の結晶歪解析

Strain Analysis of Silicon Surface Layer by Highly-parallel-X-ray Diffraction

aグローバルウェーハズ・ジャパン(株), b兵庫県立大学

aGlobalWafers Japan Co., Ltd., bUniversity of Hyogo

- Abstract

-

半導体基板である Czochralski Silicon(CZ-Si)ウェーハにおいて金属不純物のゲッタリング効果が知られる酸素析出物の制御が重要である。一般的な析出形成手法の anneal treatment(AT)は表層の格子間酸素が外方拡散し格子歪みが生じる。熱酸化する rapid thermal oxidation(RTO)は格子間酸素の濃度勾配の抑制に期待されている。そこで、高平行度X線回折によりウェーハ表層の結晶性評価を実施した。サンプルのドリフト現象により格子定数の決定精度が得られなかった。

Keywords: 高平行度X線回折、シリコンウェーハ、格子間酸素

背景と研究目的:

半導体デバイスでは微細化の指標であるムーアの法則が限界に近づき、3D-NAND など三次元積載構造デバイスが開発されている。そこで3次元構造を保持する基板強度やトランジスタの高集積化によるリーク電流の低減が課題となっている。リーク電流の原因には、デバイス形成層の金属不純物などが挙げられる。基板材料である CZ-Si ウェーハにおいて表層の格子間酸素濃度(以降、[Oi] )が機械的強度の向上[1]に、Bulk 中の酸素析出物が不純物金属のゲッタリング効果[2, 3]に作用することが知られている。

バルク中に酸素析出物を形成するプロセスは一般的に AT プロセスが用いられるが、酸素析出物が 100 nm 以上のサイズへ成長が促され、パンチアウト転位を助長する。そこで、酸素析出核を構成する空孔の深さ分布を制御し、バルクに酸素析出核を、表層に無欠陥層の形成制御可能な rapid thermal process(RTP)が注目される[4]。

AT プロセスは希ガス性雰囲気(Ar など)がよく用いられ、外方拡散により表層 [Oi] が著しく低下する。バルクから表層にかけて [Oi] 勾配が格子歪を生じ、機械的強度の低下に繋がる。一方で、RTP の酸素雰囲気で熱酸化する RTO プロセスは、ウェーハ表面に Si 酸化膜を形成し Si 層側へ酸素を注入することができる。Si ウェーハ深さ方向の [Oi] 勾配を低減し、Si の格子歪を抑制されると期待されている。本研究では高平行度 µ-XRD(x-ray diffraction)により AT ウェーハと RTO ウェーハの表層の結晶性を評価することを目的とした。

実験:

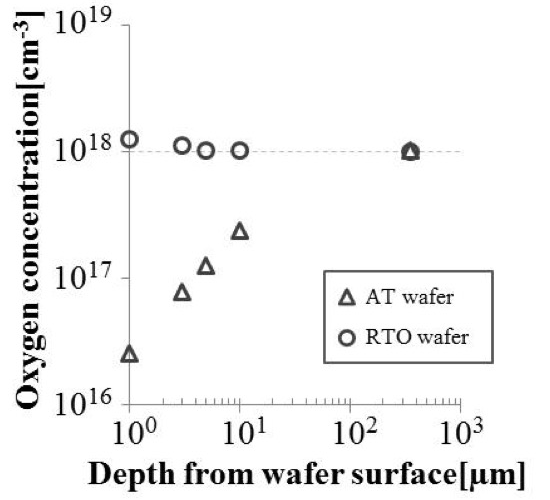

酸素濃度 1.00–1.02 × 1018 cm-3(Old-ASTM 換算)、窒素濃度 2.2–2.6 × 1014 cm-3 の、抵抗率 5–15 Ω・cm(ボロンドープ)の CZ-Si ウェーハを2種類準備した。一方を温度 1200°C、保持時間 1 h、雰囲気 Ar で熱処理をした(AT ウェーハ)。もう一方を温度 1300°C、保持時間 30 s、雰囲気 O2 で熱処理をした(RTO ウェーハ)。両サンプルの Secondary Ion Mass Spectrometry (SIMS)による [Oi] 深さプロファイルを図1に示す。AT ウェーハは外方拡散により表層 [Oi] がおよそ2桁もバルク [Oi] と比べて低いことがわかる。RTO ウェーハは酸素雰囲気での熱処理により表層 [Oi] がバルク [Oi] よりも僅かに高くなっていることがわかる。この2水準のサンプルを(110)で劈開した劈開断面を観察面とした。

図1.AT ウェーハと RTO ウェーハの SIMS における表層 [Oi] プロファイル。

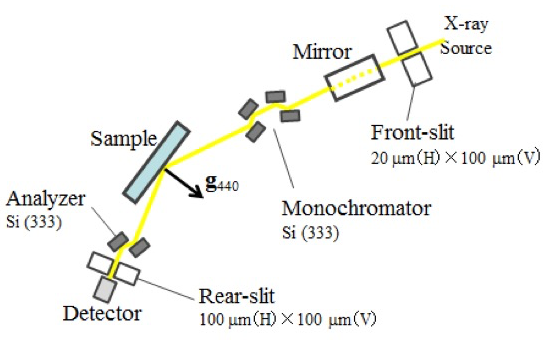

実験は SPring-8 BL24XU B1 ハッチ内にて行った。8の字アンジュレータ及び分光器より入射光エネルギー 15 kev を実験ハッチへ導き、スリット(20 µm × 100 µm)、シリンドリカル集光ミラー、Si (333)の4結晶モノクロメーターにてビーム形成する高平行度 µ-XRD 装置を構築した(図2)。光学特性はサイズ 19.8 µm × 1.1 µm、発散角約 0.79 秒であった。受光光学系には Si (333)の2結晶配置のアナライザー結晶を導入し、回折強度をシンチレーションカウンターにて計測した。サンプルの劈開断面にX線を入射し対称 440 回折の逆格子マッピングにより格子面間隔を計測した。測定ポイントはウェーハの表面から深さ方向に 1、3、5、10、350 µm とした。バルクである 350 µm 位置の格子面間隔を基準として、各観察点における [Oi] 勾配による Si の格子歪 Δd/d を算出した。

図2.SPring-8 BL24XU B1 ハッチ内に構築した高平行度 µ-XRD 装置。

結果および考察

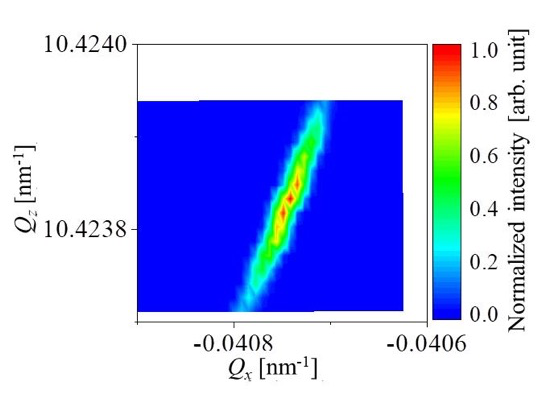

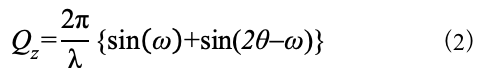

RTO ウェーハ表層 1 µm における逆格子マッピングを図3に示す。ただし、試料回転角 ω、検出器回転角 2θ の回折強度マッピングから下記式により逆格子空間単位系に変換した Qx、Qz を縦横軸に示す。カラーバーは規格化した回折強度である。

図3.RTO ウェーハ 表層 1 µm における 440 回折の逆格子マッピング。

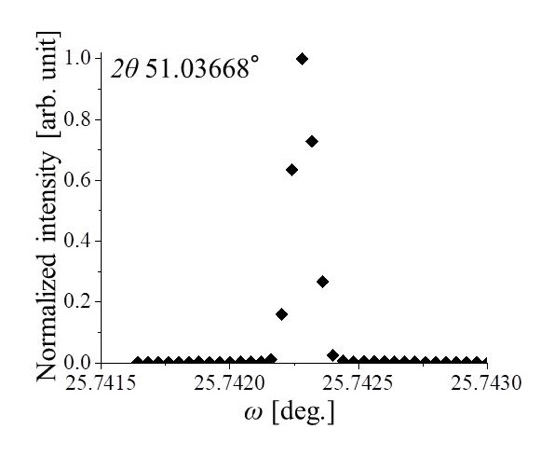

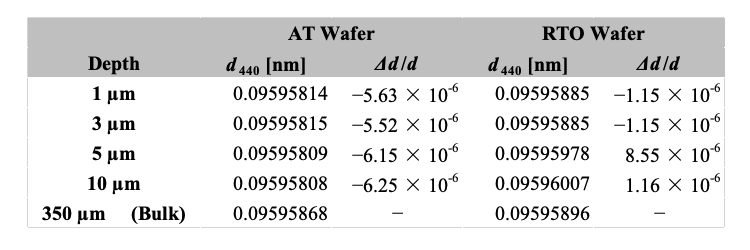

図3ではモノクロ結晶、アナライザー結晶を導入したにも拘わらず、通常まっすぐに伸びるトランケーションロッドが後述するサンプルのドリフトにより曲がっている。そこで、測定した ω、2θ の回折強度マッピング(複数の 2θ に対しての ω のロッキングカーブ)より格子面間隔 d440 を決定した。図4には RTO ウェーハ表層 1 µm における 2θ 51.02210° におけるロッキングカーブを示す。縦軸は図3と同様に規格化した回折強度、横軸は回折角度である。このような ω のロッキングカーブより積分強度を算出し、積分強度が最大となる 2θ を回折 peak と決定した。これより得た各観察点における d440 と Δd/d を表1に示す。ここで、Δd/d はバルクである 350 µm 位置の d440 を基準として算出している。両サンプルの表層 1 µm においては AT ウェーハと比較して RTO ウェーハの方が格子歪は小さいことがわかる。

図4.回折強度マッピングの強度ピークを通る 2θ における ω のロッキングカーブ。

表1.高平行度 µ-XRD による AT ウェーハと RTO ウェーハの Si の格子歪 Δd/d

ここで、CZ-Si 結晶中の酸素不純物が Si 結晶に与える結晶歪みを考える。川戸の研究に依れば、µ-Fourier Transform Infrared Spectroscopy(FT-IR)と XRD による CZ-Si 結晶中の [Oi] 勾配による Si の格子歪 Δd/d との実験的相関関係を以下の関係式で述べている[5]。

Δd/d=βΔ[Oi] (β=5×10-24 cm3/atoms) (3)

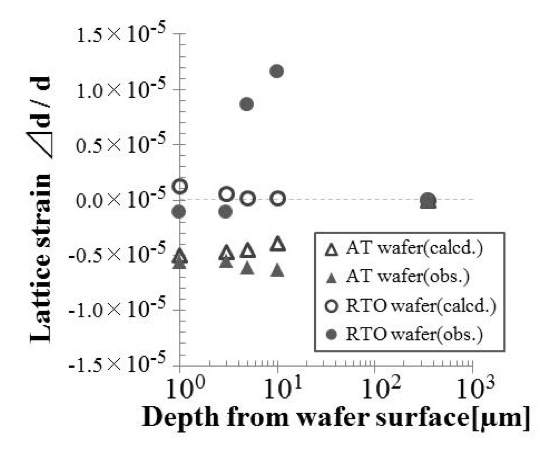

図1でも示した各サンプルの SIMS による [Oi] より算出した [Oi] 勾配によるSiの格子歪 Δd/d と高平行度 µ-XRD により測定した格子歪Δd/d を図5に示す。図の横軸は高平行度 µ-XRD 測定を実施したウェーハ表面からの深さ 1、3、5、10、350 µm で示した。AT ウェーハの表層 1 µm および 3 µm は計算値と測定値がよく一致していることがわかる。一方で RTO ウェーハの表層 5 µm および 10 µm では測定値の方が大きく逸脱していることが見てとれる。

図5.AT ウェーハ及び RTO ウェーハにおける SIMS の [Oi] より計算した格子歪と µ-XRD による格子歪。

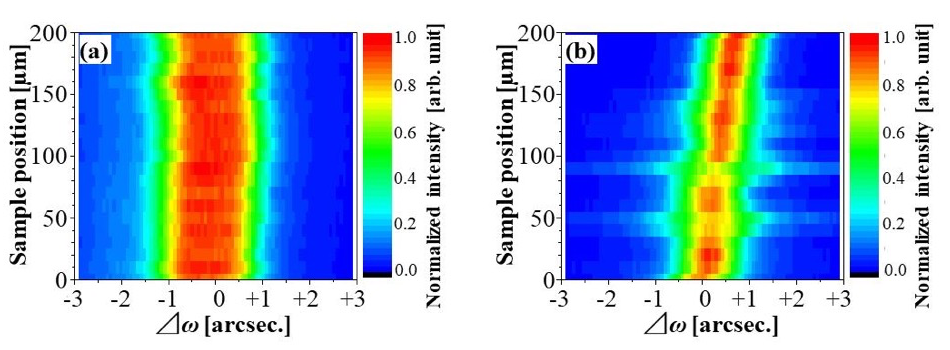

この逸脱は試料の固定方法が発生要因に挙げられる。本実験では両面テープによる固定を実施したが、テープの張力によりサンプルがドリフトしたと考えられる。図6にホットワックスによる固定手法とのサンプルのドリフトについて Si サンプル表面のロッキングカーブにて確認した結果を示す。図6.a は Si サンプル表面を(001)とする 400 回折(2θ 35.47364°)、図6.bは Si サンプル表面を(110)とする 440 回折(2θ 51.02219°)において、サンプル表面を 200 µm 走査しながら連続的にロッキングカーブ測定を行った。横軸は試料走査開始位置のロッキングカーブにおける回折強度ピークを Δω=0° とした離角で示す。回折条件に違いにより回折広がりに違いはあるが、ここでは ω 回折ピーク位置の変化に着目する。ホットワックスで固定したサンプルでは 200 µm の走査間でピークの変化が見られない(図6.a)。一方、両面テープによる固定ではピーク位置が徐々に高角側へドリフトしていることがわかる(図6.b)。この様にサンプルが完全に固定できていない状態で実験を行ったため、逆格子マッピング中にサンプルのドリフトが生じ、期待する格子定数の決定精度が得られなかったと考える。

図6.Si サンプルの固定法によるロッキングカーブマッピング。(a)はホットワックス固定、(b)は両面テープ固定。

今後の課題:

サンプルの固定方法が課題である。ホットワックスによる固定は比較的早く且つ強固にサンプルを設置可能ではあるが、ワックスの固化時にサンプルに応力がかかる恐れがある。固定方法を検討し、サンプル表層の [Oi] 勾配による Si の格子歪 Δd/d を高精度に評価したい。

参考文献:

[1] H. Ohta and M. Kitano, J. Soc. Mat. Sci., 46, 1101 (1997).

[2] K. Sueoka, J. Electrochom. Soc., 152, 10 (2005).

[3] K. Araki et al., Jpn. J. Appl. Phys., 49, 121301 (2010).

[4] R. Falster et al., phys. stat. sol. (b), 222, 219 (2000).

[5] S. Kawado, Jpn. J. Appl. Phys., 38, 520 (1990).

(Received: September 1, 2019; Early edition: February 27, 2020; Accepted: July 6, 2020; Published: August 21, 2020)