Volume8 No.1

SPring-8 Section B: Industrial Application Report

X線小角散乱法による溶接熱影響部の微視組織解析

Microstructural Analysis of Weld Heat Affected Zone in Steels by Small-angle X-ray Scattering Method

首都大学東京(現所属:日本原子力研究開発機構)

Tokyo Metropolitan University (present affiliation: JAEA)

- Abstract

-

鉄鋼材料の微量なチタン添加は溶接熱影響部の切欠靭性改善に有効である。本研究は、放射光X線による小角散乱法を用いて入熱量を制御した再現熱サイクル試験鋼材中の析出粒子を定量評価することを目的とする。本実験は、産業利用Iビームライン BL19B2 を使用して放射光X線小角−極小角散乱測定を実施した。その結果、低 q 側の Guinier(ギニエ)領域が観察できない散乱プロファイルに対して、Porod(ポロド)則に従い、散乱プロファイルを解析することで、析出粒子の総界面積を定量評価することに成功した。本手法は微視組織解析の一つとして有効的である。

Keywords: 放射光X線小角散乱法、溶接熱影響部、窒化チタン粒子、Gunier 領域、Porod 則

背景と研究目的:

高い信頼性が要求される大型構造物に使用される厚鋼には、溶接熱影響部(Heat Affected Zone : HAZ)の靭性確保が必要不可欠である。また、溶接施工の大入熱化は、製造費用の問題から常に要求されており、これに応えるために HAZ の組織制御技術が高度化している[1]。HAZ の組織制御手段の一つである厚鋼板への微量なチタン添加は、TiN 析出を誘発させることで、溶接時の高温オーステナイト組織の粗大化抑制(ピン止め効果)とフェライト組織の生成促進を同時に満たすために、古くから利用されている[2, 3]。これらの微視組織解析は、走査型電子顕微鏡(SEM)、透過型電子顕微鏡(TEM)などの電子顕微鏡や電子線マイクロアナライザ(EPMA)、エネルギー分散型X線分析(EDX)などの分光器を利用して、入熱量と窒化チタン(TiN)粒子の形態、寸法、分布、量などの微視組織因子の関係が整理されてきた[4, 5]。しかしながら、これらの手法は、局所視野の任意断面観察であるために、不均一な微視組織を持つ HAZ では、多くの誤差を取り込んでしまうため、適切な評価とは言い難い。 さらに、HAZ の固溶窒素(N)量は、固溶炭素(C)量と同様に靭性を劣化させる要因の一つであり、定量評価が必要である。そこで、X線小角散乱(SAXS)[6]や中性子小角散乱(SANS)[7, 8]を用いた微視組織因子の定量評価法に着目した。SAXS で得られる数値データは、数値シミュレーション等に反映しやすい試料のバルク平均情報が得られるため、本手法は先端分析分野だけに留まらず、数値シミュレーションの高度化においても重要な取り組みとなり、産業基盤技術の発展に大きく貢献できると考えられる。本研究課題は、鋼中の固溶 N 量と TiN 粒子の析出量が競合反応することから、SAXS で TiN 粒子の微視組織因子を定量評価できれば、同時に固溶 N 量の定量評価に繋がり、入熱量と TiN 粒子の微視組織因子および固溶 N 量の関係を定式化することが最終目標となる。そこで、本研究では、放射光 SAXS を用いて入熱量を制御した再現熱サイクル試験鋼材中の析出粒子を定量評価することを目的とする。

実験:

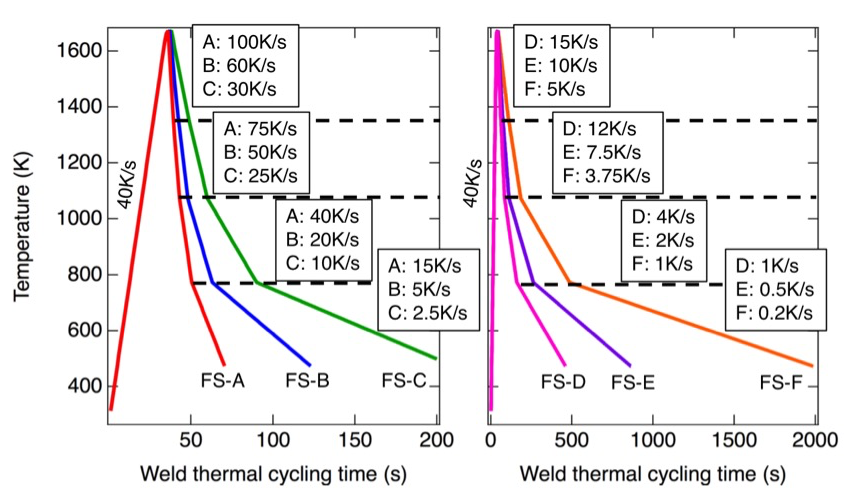

供試材の鋳込み成分は 0.02Ti-0.007N-bal.Fe(mass%)である。供試材の加工履歴は、熱間鍛造で 160 mmL × 120 mmW × 140 mmt のブロックを作製して、その後、1373 K で13パスの熱間圧延加工により、1200 mmL × 140 mmW × 16 mmt の熱延板を作製する工程である。測定試料は、溶接熱影響部を模擬するために、6水準の再現熱サイクル試験を施した。以下、FS-A、FS-B、FS-C、FS-D、FS-E、FS-F と称する。再現熱サイクル試験の条件は、図1に示すように、室温から 1673 K に昇温した後、制御冷却により種々の冷却速度を与えた。なお、FS-A は入熱量 17 kJ/cm、FS-F は入熱量 600 kJ/cm に相当する。試料の微視組織観察は、光学顕微鏡を用いてマクロ観察を行い、硬さ試験はマイクロビッカース硬さ試験機を用いて、荷重 1 kN、 保持時間 15 s、7点測定の条件で行った。

図1. 再現熱サイクル試験の昇温・冷却制御履歴

放射光X線を用いた小角散乱(SAXS)および極小角散乱(USAXS)測定は、産業利用Ⅰビームライン BL19B2 で実施した。測定試料は切削および機械研磨により、10 mmL × 10 mmW × 0.05 mmt の薄片状に調整した。FS-A、FS-B、FS-C、FS-D、FS-E、FS-F の平均厚さは、それぞれ 53 µm、52 µm、62 µm、49 µm、51 µm、50 µm である。入射X線エネルギーは、モノクロメータで 18 keV に単色化して、0.1 mm × 0.1 mm の開口スリットでビームを成形した。検出器は、受光面積 254 mm × 289 mm である PILATUS-2M を使用した。放射光 SAXS および放射光 USAXS のカメラ長は、コラーゲンの複数の回折線を用いて、それぞれ 3.0 m および 42 m に校正した。測定は、プラスチックマウントに固定した試料を自動試料交換機に設置して行った。放射光 SAXS および放射光 USAXS の測定時間は、それぞれ 60 s および 900 s とした。まず、放射光 SAXS で金属材料を対象とした良好な測定をするためには、多重回折が要因であると考えられる2次元散乱像に現れるストリークを抑制する必要がある。そこで、多重回折を起こしにくくするための対策としては、試料の透過率を向上させることが必要であり、試料中の透過率の高い位置から散乱を得るためには、試料の水平方向の強度をスキャンして、最も強度の低い(透過率の高い)位置を特定した。さらに、2次元散乱像には、検出器の死角が入り込むため、検出器の位置を上下に数 mm ずつ動作させることで、良好な2次元散乱像を得られるように調整した。データ処理は、測定で得られた2次元散乱像からストリーク成分をマスクした後、円環平均法[9]により、1次元散乱プロファイルをとした。なお、解析プロファイルは、バックグラウンド、環境散乱、試料厚さ、透過率を補正した1次元散乱プロファイルである。

結果および考察:

図2は光学顕微鏡を用いた微視組織観察の結果とマイクロビッカース硬さ試験機を用いた硬さ変化の結果を示す。6水準の試料は、すべて母相がフェライト単相で構成されていることが分かり、FS-A のフェライト粒径が最も小さく、FS-F のフェライト粒径が最も大きい。この観察結果は、再現熱サイクル履歴から考えると、入熱量の増加に伴い、高温での待機時間が長くなることから、旧オーステナイト粒径に依存した結果であると考えられる。また、FS-F は、最も多数の微細な TiN 粒子が存在し、旧オーステナイト粒径の粗大化抑制に有効的であると考えていたが、その効果は見られなかった。すなわち、TiN 粒子のピン留め効果を発揮させるためには、特定の粒子サイズに成長させる必要があることが分かる。一方で、ビッカース硬さの変化は、入熱量の増加に伴い減少傾向を示した。この結果は、フェライト粒径の粗大化が要因であると考えられる。しかしながら、最も入熱量の大きく、フェライト粒径が大である FS-F の硬さは、これまでの傾向に反して、FS-A と同等の硬さを示した。この硬さ変化は、フェライト粒径の粗大化効果と TiN 粒子の析出分散強化の並立で成立すると考えると、FS-F の場合、フェライト粒径の粗大化による軟化よりも TiN 粒子の析出分散強化による硬化が大きく現れたと推察できる。したがって、FS-F は、再現熱サイクルにより、粗大な TiN 粒子が分解して、微細な TiN粒子が再析出した可能性がある。

図2. 再現熱サイクル試験後の微視組織(a-f)とビッカース硬さの変化

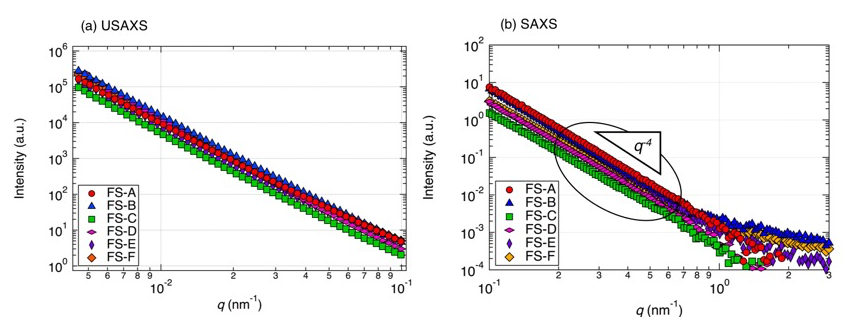

図3(a)および(b)は6水準の試料 FS-A から FS-F の放射光 USAXS と SAXS プロファイルを示す。すべての散乱プロファイル(I(q)-q 関係)は、母相のフェライト内に存在する TiN 粒子が非常に少ないために、類似した線形な曲線を示す。この結果は、これらの試料 FS-A から FS-F 中のチタン元素が母相に全く固溶せず、すべて TiN 粒子として析出した場合、最大 0.023 % の体積率であると見積もることができるため、おおよそ妥当であると考えられる。このような直線的な I(q)-q 関係が得られた場合、高-q 領域から低-q 領域にかけて、q-4 の傾きからプラトー領域へ変化する Guinier(ギニエ)領域が観察されないため、析出粒子の形態、寸法、量などの微視組織因子を取得することは困難である。しかしながら、I(q)-q 関係を見ると、それぞれ散乱強度は異なるため、析出粒子の情報を反映していることがわかる。そこで、Porod(ポロド)則を用いて、これらのI(q)-q 関係の高-q 領域における q-4 からの逸脱度合いを解析して、定性的な微視組織解析を試みる[7, 8]。

図3. (a) 放射光 USAXS、(b) SAXS プロファイル

高-q 領域における q-4 依存性は、シャープな界面を持ち、粒子内の電子(散乱長)密度が一定である析出粒子が存在すると現れる。したがって、母相内に析出粒子が存在するのであれば、高-q 領域の I(q)-q 関係は q-4 依存性を示すことになる。まず、次式(1)を用いて、I(q)-q 関係の尺度量(スケーリング因子)Aを求める。

ここで、I(q) は散乱強度、Aは定数、q-4は I(q)-q 関係の傾きである。さらに、この定数 A は、次式(2)が成立することが知られている[10]。

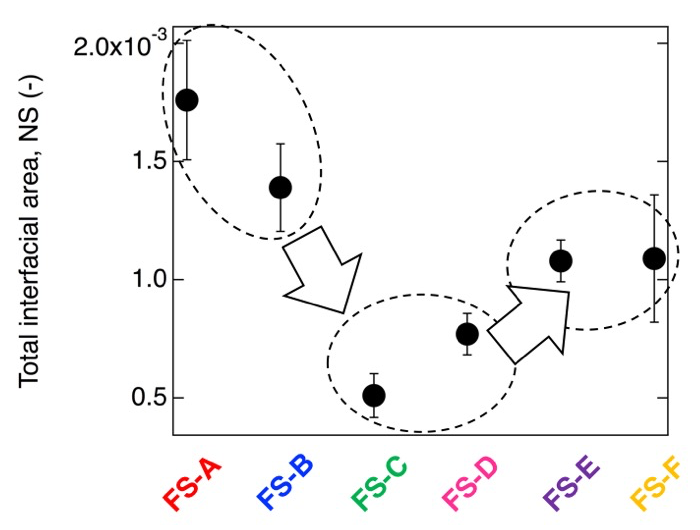

ここで、Δρ は母相と析出粒子の電子(散乱長)密度の差、N は析出粒子の数密度、S は界面積である。したがって、2πΔρ2 の値は、6水準の試料 FS-A から FS-F でほぼ一定と考えると、A は N×S に相当して、母相と TiN 析出物の総界面積となる。図4(a)および(b)は解析結果を示す。電子顕微観察などの他の手法から、粒子形態や数密度が推定できれば、粒子サイズや体積率を定量的に評価することが可能となる。一方で、一般的に金属材料中の粒子サイズは、一定値でなく、正規分布や対数正規分布などのサイズ分布を持つので、I(q)-q 関係の傾き q-4 も一定値にならないことに注意したい。

図4. (a, b) 高-q 領域の Porod 則の適応状況

次に、図5は6水準の試料 FS-A から FS-F の総界面積の関係を示す。この結果から、6水準の試料の析出状態を予測する。FS-A と FS-B は、入熱量が小さく、鋼の溶製時に生成された粗大な TiN 粒子(介在物)が多く残存するために、総界面積が大きくなる。続いて、FS-C と FS-D は、高温時に粗大な TiN 粒子がある程度分解する余裕があるものの、中温保持時間が短いため、再析出する余裕がなく、総界面積が最も小さくなると考えられる。すなわち、固溶N量が最も多い可能性が示唆される。最後に、FS-E と FS-F は、入熱量が最も大きく、溶製時に生成された粗大な TiN 粒子が分解して、十分な中温保持時間も確保されていることから、微細な TiN 粒子が再析出すると予想できる。そのため、FS-C と FS-D よりも総界面積が大きなると考えられる。

図5. 総界面積の推定値

今後の課題:

本研究は、鋼中の析出粒子の体積率が非常に少なかったため、放射光 USAXS および SAXS プロファイルから Guinier(ギニエ)領域の観測に至らず、析出粒子のサイズ、数密度などの定量に適さなかった。そのうえで、Porod(ポロド)則による総界面積の相対的な評価が可能であった。

参考文献:

[1] 大宮 良信 他、溶接学会誌、81 (1), 16 (2012).

[2] 迎 静雄 他、溶接学会誌、51 (1), 75 (1982).

[3] 迎 静雄 他、溶接学会論文集、3 (3), 567 (1985).

[4] 井川 博 他、溶接学会誌、46 (12), 862 (1977).

[5] 迎 静雄 他、溶接学会誌、48 (10), 808 (1979).

[6] 諸岡 聡、大場 洋次郎、SPring-8利用研究成果集、4, 225 (2016).

[7] S. Morooka et al., Proc. of the 17th IFHTSE cong. 49, 466 (2009).

[8] Y. Su et al., Metall. Mater. Trans A, 46 1731 (2015).

[9] 長尾 道弘、柴山 充弘、日本中性子科学会誌「波紋」、12 (1), 35 (2002).

[10] L. A. Feigin and D. I. Svergun, Structure Analysis by Small-Angle X-Ray and Neutron Scattering, Plenum Press, New York, 46 (1987).

(Received: July 5, 2019; Early edition: October 30, 2019; Accepted: December 16, 2019; Published: January 22, 2020)