Volume8 No.1

SPring-8 Section C: Technical Report

低融点合金を利用した新しいX線光学素子の試作

New Types of X-ray Optics Made of Low Melting-Temperature Alloy

(公財)高輝度光科学研究センター

JASRI

- Abstract

-

低融点合金を利用し、高エネルギーX線用のピンホール光学素子を安価に作成する方法を考案し、また作成のための装置を試作した。この装置を用いて実際にピンホール光学素子を作成し、BL40XU ビームラインにて試用したが、市販のものと同様に問題なく使用できた。

Keywords: 低融点合金、ピンホール、高エネルギーX線

背景と研究目的:

ピンホールはX線マイクロビームを容易に⽣成する⼿段として広く使われている。⼀般に KB ミラーやゾーンプレートに⽐較して著しく安価であり、アラインメントが容易である。X線⽤ピンホールは通常タンタルのようなX線が透過しにくい基板にレーザー加⼯によって穿孔して製造される。しかしこの製造法ではピンホールの内径は 2 μm が限界であり、他の⼿段によって(例えば FIB 加⼯など)これよりも⼩さな径のピンホールを製造しようとしても、⽳径に応じて基板を薄くせざるを得ず、特に高エネルギーのX線において⽳を通らないX線を⼗分に遮蔽できなくなる。この問題を、新しい⽅法で製造するピンホールによって回避することを考える。今回は、細い繊維の周りに溶融した低融点⾦属を流し込むことで微⼩径のピンホールを作成することにした。

実験:

今回ピンホールの「鋳型」としたのはガラス微⼩電極で、先端径 1 μm 以下のものが容易に作成できる。低融点⾦属として、最初はビスマスと錫の合⾦(商品名:Uアロイ 138G: 融点 138℃)を用いたが、溶融のため加熱すると表面が容易に酸化して不適であった。その後、最終的に市販の電子回路用のはんだ(スズと鉛の合金)を用いることにした。はんだの溶融には、温度調節型はんだごて(大洋電機産業:RX-802AS)を利用し、鋳型となるガラス微小電極は、ボロシリケートガラス製のキャピラリーをニードルプラー(成茂科学器械研究所:PC-10)で引いて作成した。キャピラリーの位置はシグマ光機製 XYZ ステージで調節できるようにした。合⾦が冷却したあとはガラス微⼩電極を引き抜いてピンホールを完成させた。

結果および考察:

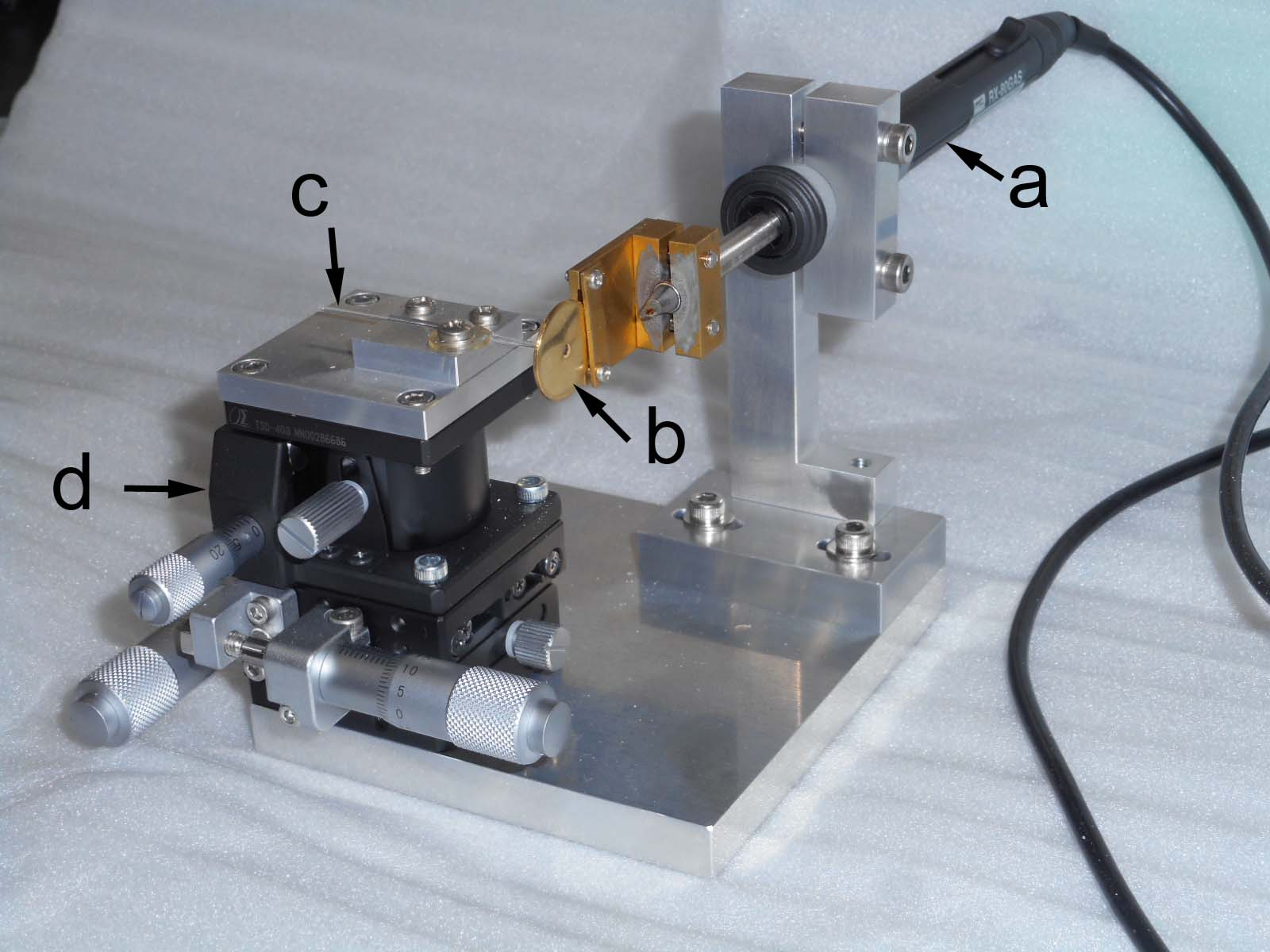

図1に今回試作したピンホール作成装置の全体像を示す。はんだごての先端に、ピンホールを作成するための径 1 mm の真鍮製円盤を固定する真鍮製部品を取り付けている。円盤をはんだ溶融温度以上に加熱した後に電子回路用のはんだを穴の部分に触れさせれば、溶融したはんだが穴を満たすことになる。ここにガラス微小電極を挿入したあと、はんだごての電源を切って冷却させ、はんだが固まったあとに微小電極を引き抜けば、真円形のピンホールが中央に開いた円盤が完成する。

図1. ピンホール作成装置の全景。a、はんだごて; b、真鍮円盤; c、ガラス微小電極; d、XYZ ステージ。

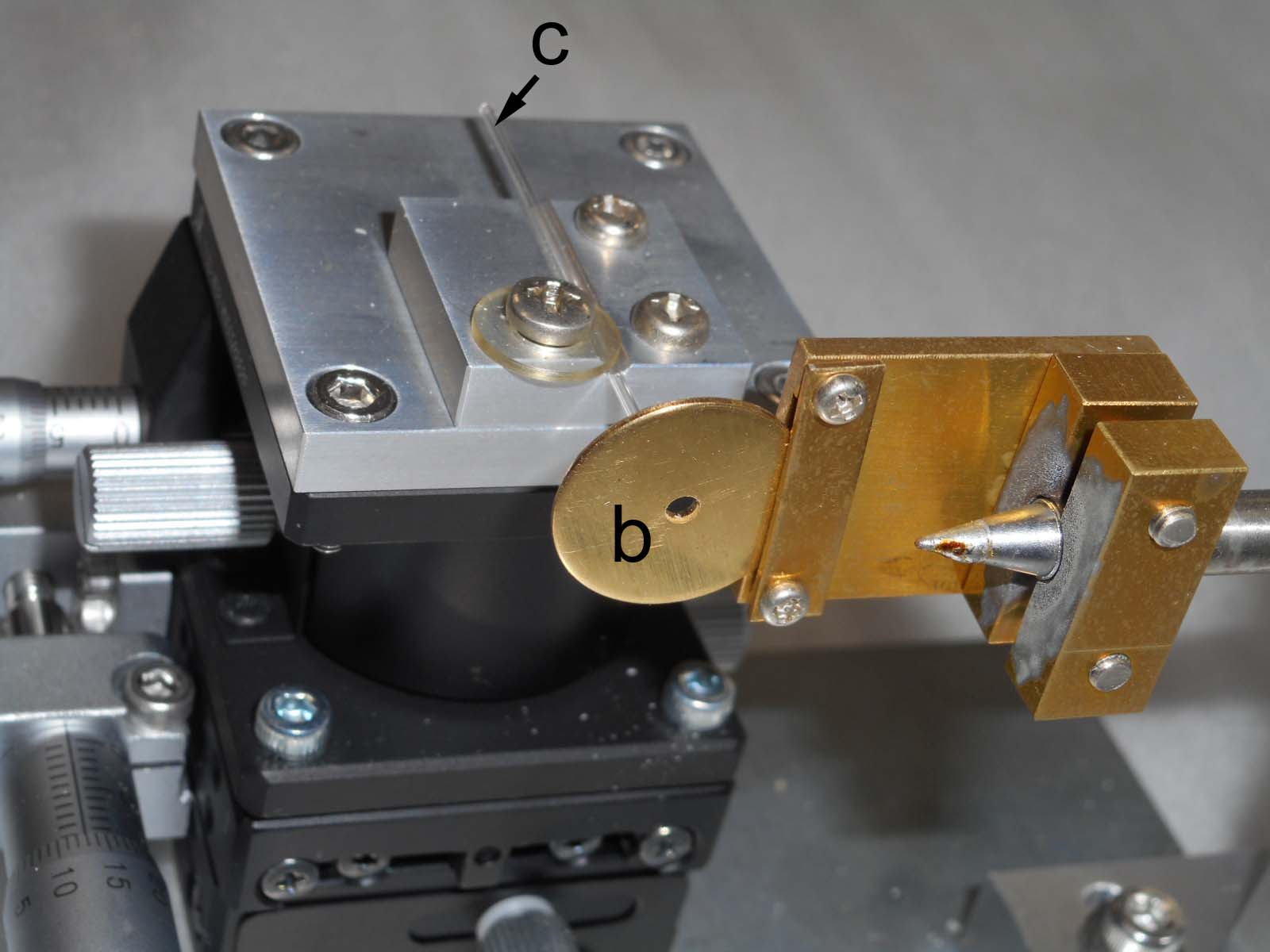

図2、図3は円盤付近を別角度で撮影したものである。

図2. 装置の円盤付近を別角度で撮影したもの。記号は図1と同一。

図3. 装置の円盤付近を図2とは反対側から撮影したもの。記号は図1と同一。

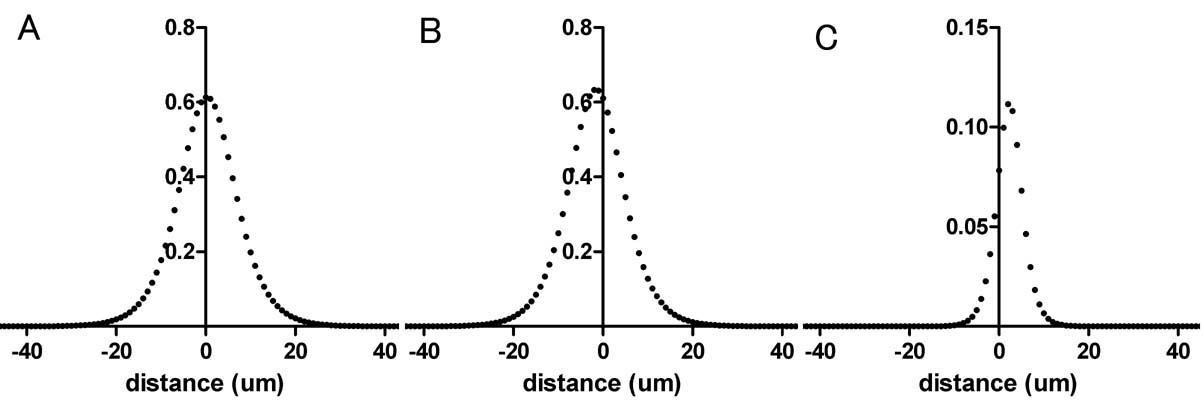

作成したピンホールのうち、径 31 µm のものを、10 µm の defining pinhole (Lenox Laser製、50 µm タンタル箔にレーザー穿孔、以下も同じ)と組み合わせて guard pinhole として使用したが、市販のピンホールと同様に全く問題なく使用できた。図4は作成した2つのピンホールを用いて生成したマイクロビームの強度プロファイルを、ナイフエッジスキャンによって求めたものである(ガウス関数によるフィッティング)。Aは米国 Lenox Laser 社製の 20 µm のピンホール、B、Cは今回作成したものであるが、強度プロファイルの比較から、B の穴径は約 20 µm、C は約 9 µmと 推定される。以上のように、今回開発された方法を用いれば、アスペクト比の高い高エネルギーX線用ピンホールが容易かつ安価に作成できることが立証された。

図4. ナイフエッジスキャンによるマイクロビームの強度プロファイル。A は Lenox Laser 製の20 µm のピンホール、B と C は今回作成したピンホール。半値幅はそれぞれ 14.7, 13.3, 6.0 µm。

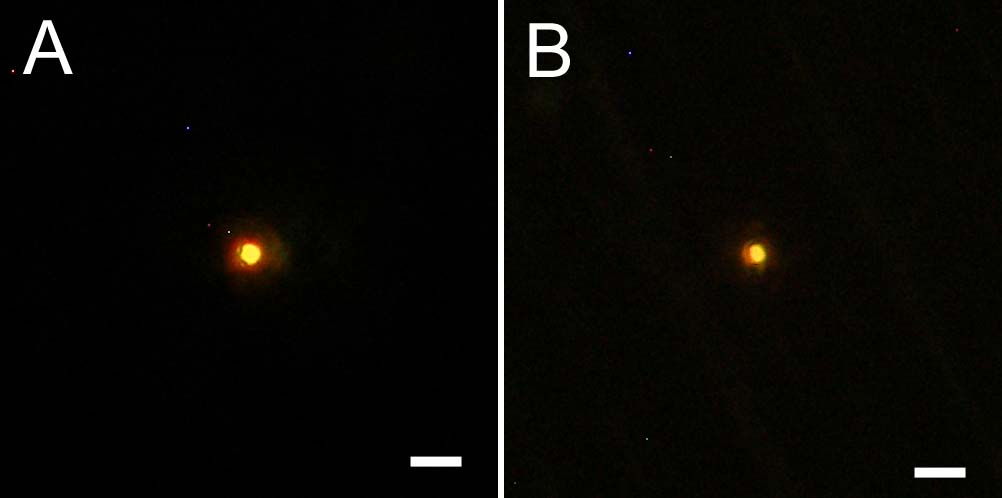

図5は作成したもののうちで現在最も穴径の小さなものの顕微鏡写真で、オリンパス製 IX-70 倒立顕微鏡を用いて撮影したものである。フレアのため、光量に依存して実際より大きめに見えるが、Aが今回作成したもの、Bが Lenox Lase 製の 2 µm のピンホールである。Bとの比較により、Aの穴径は約 3 µm と考えられる(このピンホールはX線実験には未使用である)。

図5. ピンホールのアパーチャー付近の顕微鏡写真。A は作成したもの、B は Lenox Laser 製の 2 µm のピンホール。フレアにより、径が大きめに見える。スケールバーは 10 µm。

今後の課題:

市販のガラス微小電極用ニードルプラーを用いれば、先端径がサブミクロンの微小電極が容易に作成できる。これを用いれば、サブミクロンの穴径のピンホールも容易に作成できると期待されるのであるが、今回作成したもので最小の径のものは 3 µm であった。これより小さい径のピンホールの作成が困難だった理由は以下の通りである。

(1) サブミクロンの穴径のピンホールを作成するためには、溶融したはんだを微小電極のサブミクロンの先端だけが貫通した瞬間を観察しなければいけない。このためには高解像度の顕微鏡が必要であること。

(2) 上の観察が成功したとしても、装置の温度ドリフトのため、冷却の間にピンホールの基板と微小電極の位置関係がずれてしまい、先端だけが貫通した状態を保てないこと。あまりぎりぎりを狙うと、冷却のときに微小電極が引っ込んで貫通しない状態で固まってしまう傾向があった。はんだごての温度は 250 度、室温は 25 度であるから、温度差は 225 度もある。この温度変化の間に、図1-3に示した装置は実態顕微鏡でもはっきり認識できる大きさの3次元的なドリフトをすることが分かった。

しかし以上の問題はあまり本質的ではなく、高倍率の顕微鏡と組み合わせたり、温度ドリフトを抑制するように装置を改良したりすることによって解決できるものと考えている。

ガラス微小電極の先端部はわずかにテーパーしているため、guard pinhole として用いる際は寄生散乱の発生を防ぐため、穴径の広い側を下流にする必要がある。しかし穴径の広い側を上流側にすれば、ピンホールにある程度の集光機能を持たせることもできると期待できる。

今回は製造の容易なガラス微小電極(ボロシリケートガラス)を利用したが、代りに石英ガラスの電極を使⽤すれば先端径を nm サイズまで⼩さくできるので、nm 径のピンホールの生成も不可能ではないと期待される。石英ガラスは融点が高いため、はんだ等よりもさらに融点の高い一部の貴金属合金(18金など)でピンホールを作成することも可能になるだろう。そうすれば、長時間使用しても酸化されない理想的なピンホールが完成するであろう。ただし石英ガラスのキャピラリーから微小電極を引くためにはレーザー加熱を用いた特殊なニードルプラーが必要であり、また貴金属を溶融するには高温まで加熱可能な炉が必要になる。

また微小径のアパーチャオプティクスでは、X線がフラウンホーファー回折によって広がるため、極微小径X線点光源として新たな応用も開発できるものと期待される。

(Received: March 22, 2019; Early edition: August 30, 2019; Accepted: December 16, 2019; Published: January 22, 2020)