Volume8 No.1

SPring-8 Section B: Industrial Application Report

酸化した高純度鉄箔の、高温炭化水素ガス雰囲気でのガス浸炭における、鉄原子、炭素原子挙動のXAFS分析

XAFS Analysis of Fe and C Atoms Property at Carburizing from Oxidized High Purity Fe Foil in High Temperature Hydrocarbon Gas

住友電気工業株式会社

Sumitomo Electric Industries, Ltd.

- Abstract

-

鉄箔を大気酸化した後に、高温のアセチレンガス雰囲気中で処理すると、熱亀裂の内部にサブミクロンの幅を持つ炭素繊維(チューブやシート)が亀裂の両側をブリッジするように成長する新しい現象を発見した。この現象を利用すれば、直線的なナノカーボンが成長でき、新規デバイス作成手法に応用できる。炭素が引き出されるメカニズムを解明するため、雰囲気制御可能な XAFS 装置により浸炭工程毎での Fe の状態変化を測定した。

Keywords: カーボンナノチューブ、高純度鉄箔、XAFS、酸化鉄、ガス浸炭

背景と研究目的:

カーボンナノチューブ(以下 CNT)は1次元構造による高い導電性を持ち、次世代の導電材料として期待されている。当社では、将来、資源の枯渇の可能性があり、価格の乱高下による原料の供給不安定の心配が続く銅に変わる次世代の電線材料として、CNT を用いた電線の製品化を目指して研究開発を進めている。しかし、現在の CNT 成長方法においては、1本の長さが最大でも 1 cm 程度であり、通常の大量生産方式では数十 μm 程度である。長尺線材としては、短い CNT 繊維を紡いだ例があるが、繊維間の接触抵抗により紡糸線全体の電気特性が支配され、CNT 本来の電気特性を実現できていない。

一般的に CNT を成長させる手法としては、FeやNiなど、触媒となる金属のナノ粒子に炭化水素ガスを高温で作用させて、飽和した固溶炭素が粒子表面から析出するものであり、直線性が悪く、空間制御性が非常に悪かった。

当社においては、CNT 繊維1本を連続的・長尺成長方法を研究する中で、純鉄箔を酸化した後に高温の炭化水素ガス中で浸炭を行うと、表面に発生した亀裂の間に、あたかも納豆が糸を引くようにカーボンナノ繊維が引き出されることを見いだした。[1]

本現象を応用すると、炭素を過剰に固溶したバルクの金属体から引き出されるため、引っ張り方向に整列し、位置制御が容易となり、電子デバイスや導電体、構造材料としての産業利用が可能となる。撚り線においても連続して成長した長尺の CNT を使用することで、 その繊維の1本の長さが長くなるほど繊維同士の接触点が少なくなり、電線全体での接触抵抗が繊維長さに反比例して低減される。また、空間制御性良く成長させることで安定して撚り合わせることもできるため、銅と同等以上の高い導電性を持った CNT 単繊維本来の特性を持つ電線を実現できる。位置制御の容易さを利用して電子デバイスへの応用も進むと考えられる。さらに、長尺繊維化することで、鋼鉄線を凌駕する CNT 単繊維の引っ張り強度を持つ構造材料としての産業利用が可能となる。炭素原料の供給を続けることで、連続的に長尺の CNT を量産できる可能性がある。

この現象については、高純度鉄由来の酸化鉄から高温炭化水素ガスで浸炭した場合のみ観察されるが、その発生メカニズムはまだ明らかとなっていない。この新しい成長現象について、炭素が引き出されるメカニズムを解明するため、Fe を酸化後、炭化水素ガス浸炭中における XAFS の測定を行うことで Fe や C、その化合物がどのように変化しているかを見ることができ、成長現象のメカニズム解明の助けとなる。上記背景のもと、酸化、浸炭、冷却過程での鉄および炭素の結晶構造変化を解析し、CNT 成長の機構を明らかにするために、工程中の雰囲気制御された容器内に置いた試料表面での Fe と C の反応過程を観察する必要があり、BL27SU の雰囲気制御チャンバを備えた XAFS 測定系が適当であると考えた。

実験:

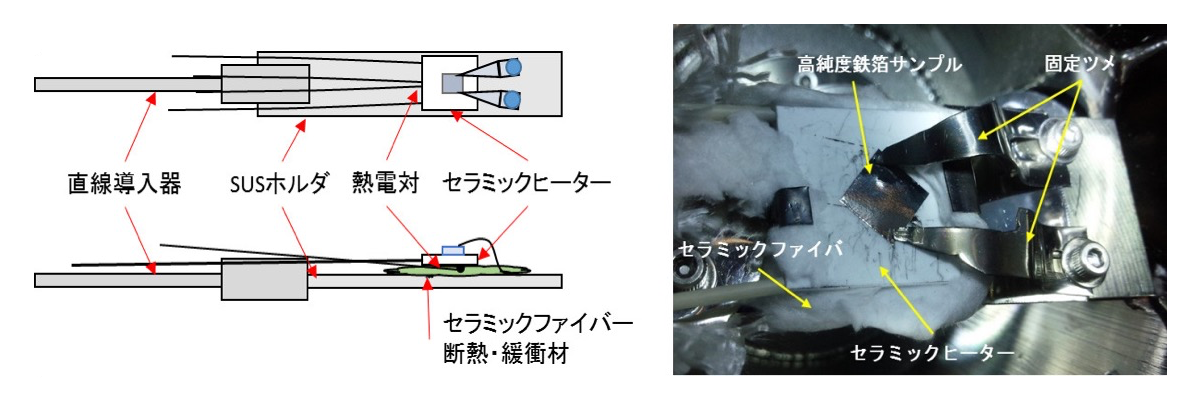

試料には厚さ 50 μm の超高純度(5N)の鉄箔を用いた。炭化水素ガスは、He 希釈 2%C2H2 ガスを用いた。BL27SU のガス流雰囲気中測定チャンバ内に 25 mm 角のセラミックヒーター(555 W)をステンレス製ホルダに取り付け、鉄箔試料はヒーター直上に置いて、ステンレス製のツメで固定した。概略図を Fig. 1-1、サンプル保持状態の写真を Fig. 1-2 に示す。加熱時は、ヒーター直下の熱電対で温度測定しながら、直流定電圧電源を用い、手動制御して温度調整を行った。

Fig. 1-1 サンプルホルダの概略図 Fig. 1-2 サンプルの保持状態

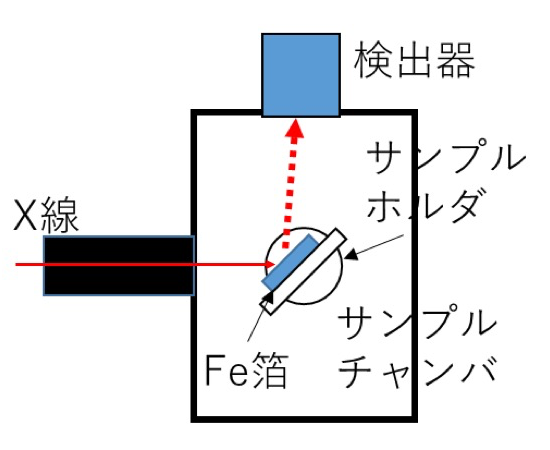

サンプルチャンバは、Fig. 2 に示すように、X線導入側の真空槽とは Si3N4 により隔離されている。サンプルホルダは角度を変更できるように配置し、XAFS 測定時はX線をサンプル(Fe 箔)表面に対し 45° で入射、シリコンドリフト検出器でサンプル表面の垂線を挟んで反対側 45° の方向から測定できるように配置した。

Fig. 2 サンプルチャンバの概略図

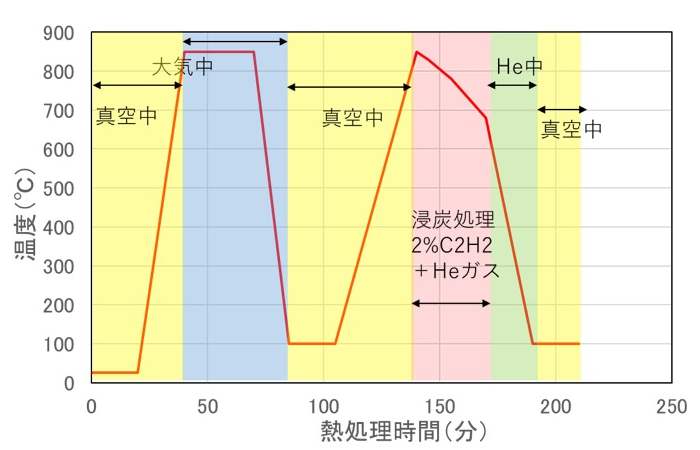

熱処理の条件は Fig. 3、測定手順は以下に示すとおりである。

1) サンプルホルダに超高純度鉄サンプルを取り付け、真空引き後、室温にてXAFS測定した。

2) 大気中酸化と XAFS 測定は、真空中で室温から 40°C/min で 850°C に昇温し大気導入して、30分間酸化。その後室温まで 55°C/min 程度で室温まで冷却し、100°C 付近で真空引き後 XAFS 測定した。

3) 真空中で室温から 40°C/min で 850°C に昇温後、He 希釈 2%C2H2 ガスを流して30分間還元・浸炭を行った。その後 He ガス中で冷却し 100°C 付近に到達した時点で、真空引きを行い XAFS 測定した。

しかし、酸化処理や炭化水素ガス処理中の高温では熱放射により蛍光測定はできなかった。

また、電子収量法についても高温中では測定できず、また、大気圧のガス中でも測定が困難であったため、いずれも 100°C 付近に戻した後に真空引きしXAFS測定を行った。

Fig. 3 熱処理工程の図

結果と考察:

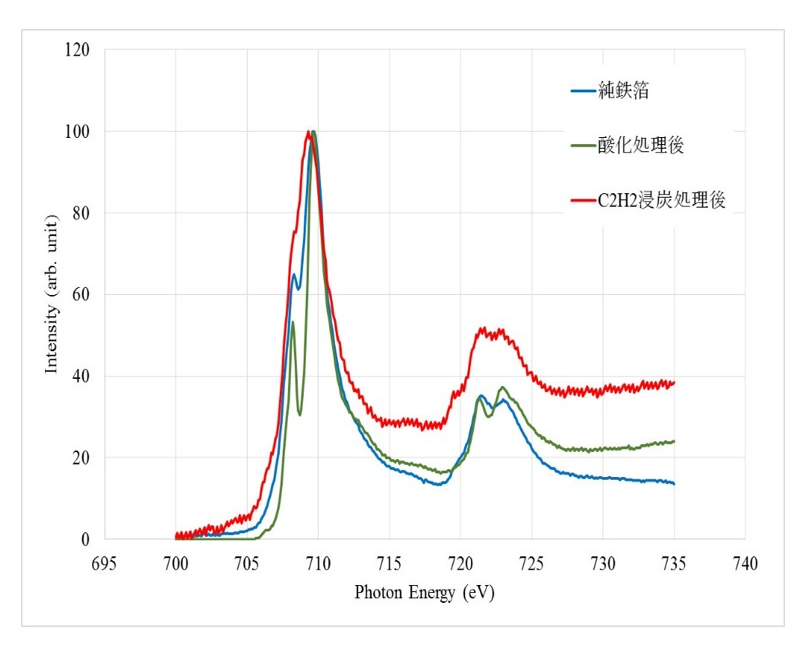

超高純度 Fe(5N) 箔、酸化処理後、C2H2 浸炭処理後の室温における Fe L 端の蛍光法による XAFS 測定結果を Fig. 4 に示す。グラフにプロットしたデータは、取得した生データの 710 eV 付近のピーク最大値を 100 として規格化した。文献[2] Fig. 1 と純鉄箔のスペクトルを比較すると 708 eV および 720 eV のピークが明瞭に観測できている。酸化処理後の Fe の状態は α-Fe2O3 とよく似た形状をしており、ラボでのX線回折の結果とも整合する。C2H2 処理後はメインピークが、純鉄の 709.7 eV に対して、709.4 eV と 0.3 eV 低エネルギー側にシフトし、708 eV のピークが純鉄に比べても明瞭に観測されなくなっている。また、720 eV に小さなピークが現れている。文献[3] Fig. 6 では炭素との結合により、709 eV のメインピークが2本に分裂し、炭素量によって大小関係が変化しているが、720 eV にはピークは発生していない。純鉄の測定結果において低エネルギー側の分離したピークは酸化処理後のピークとも同じ位置であり、表面の酸化層によるものと考えられる。また、浸炭処理後のプロファイルにおいて、Fe や Fe3O4 のピーク形状に近づいているように見え、これは酸化層が炭化水素ガスにより還元が進んでいると考えられる。また、Fe1-xCx が生成していると考えれば、メインピークは明瞭に分裂するはずであるが、本結果ではピークの分裂は認められていない。かつ 720 eV のピークの有無を勘案すると Fe1-xCx は生成していないと考えられる。還元・浸炭工程は 850°C に保ちつつガスを導入しようとしたが、大気酸化時よりも温度の降下変動が大きくなり、電源出力の限界もあり高温の保持が難しかった。これは He の熱伝導によると思われる。これらのことから、浸炭工程についてラボ実験の再現ができていないと考えられる。

Fig. 4 Fe の L 端 XAFS 測定結果

今後の課題:

・今回の実験において使用したガス置換チャンバでの加熱測定実験は初めての試みであり、高温下での測定が困難であることがわかった。また、期待していた電子収量法でも高温の影響が大きく測定が困難であり、高温加熱中のその場分析を行うためには、測定系や手法の更なる改良が必要であると考える。

・今回、実験中にヒーター破損し修理に時間を要したこと、また、高温でのその場測定ができず、各工程で一旦室温に戻してから真空引きを行いXAFS測定するなど、測定の工程に大幅な変更を行う必要があり、時間の関係で炭素の測定にまで至らなかった。

・温度の急降下対策に関しては、ヒーター電源の容量を更に大きいものとし、加熱の電力供給に余裕のある構成とする必要がある。また、He ガスの熱伝導が高いことから放熱が進みすぎたと考えられ、C2H2 ガスを希釈する不活性ガス種の再検討が必要である。

参考文献:

[1] T. Hikata, et al., AIP Advances, 3, 042127 (2013).

[2] D. H. Kim, et al., Phys. Rev. B, 79, 033402 (2009).

[3] A. Furlan, et al., J .Phys. Cond. Mat., 27, 45002 (2015).

(Received: September 25, 2018; Early edition: August 30, 2019; Accepted: December 16, 2019; Published: January 22, 2020)