Volume7 No.2

SPring-8 Section B: Industrial Application Report

1次元検出器を用いたX線侵入深さ一定 sin2Ψ 法による鉄鋼高温酸化スケールの相変態過程における熱応力変化の in-situ観察技術の開発

Development of In-situ Measurement Technique of Stress at Interface of Iron Oxide Scale during Phase Transformation by X-ray Diffraction with Constant Penetration Depth sin2Ψ Method using One Dimensional Detector

a(公財)高輝度光科学研究センター, b新日鐵住金(株)

aJASRI, bNippon Steel & Sumitomo Metal Corporation

- Abstract

-

鉄鋼生産工程の熱処理過程において鋼材表面に生成する酸化スケールの剥離性に影響すると考えられるスケール/地鉄界面に発生する応力の熱処理過程における変化を観察するための in-situ XRD 歪み測定技術開発を目的として、測定能率を向上するために1次元検出器を用いた XRD 応力測定技術の検討を行った。テストサンプルとしてショットピーニング処理を表面に施した低炭素鋼試料を用い、試料に対するX線入射角及び回折X線検出角を制御してX線侵入深さを制御しながら sin2Ψ 法による歪測定を行うX線侵入深さ一定法について技術検討実験を行った結果、従来の0次元検出器の回折角走査による方法とほぼ同等のデータを測定時間を 1/5 に短縮して測定することに成功した。しかしながら、この1次元検出器を用いた方法では回折角の分解能を確保するためにビームサイズを絞る必要があるため、結晶粒からの回折信号の平均化が難しく、不均一な多結晶組織を持つ実際の鉄鋼試料では応用が難しいことも分かった。

Keywords: 鉄鋼、酸化スケール、X線回折、歪測定、X線侵入深さ制御、1次元検出器

背景と研究目的:

本研究の目的は、鉄鋼生産工程の熱処理過程において鉄鋼表面に生成する酸化スケールの剥離メカニズム解明を目的として、その剥離性に影響すると考えられるスケール/地鉄界面に発生する応力の熱処理過程における変化を in-situ で評価するための XRD 測定技術開発にある。

測定手法としては試料表面に対するX線の入射角および回折X線の検出角を制御してX線侵入深さを制御しながら sin2Ψ 法でサンプル表面近傍のひずみを評価するX線侵入深さ一定法[1]を用いる。しかしながら従来の0次元検出器を走査して回折プロファイルを測定する方法では、一つの 2θ – sin2Ψ 線図のデータを得るのに数10分~1時間オーダーの時間がかかるため、数分オーダーで時間変化していくスケール変態過程を追跡するには時間分解能の点で問題がある。そこで本研究では回折プロファイルの測定に1次元検出器を用いることで、この問題点を解決することを検討した。

実験:

技術検討用のテストサンプルは、低炭素鋼 S45C の試験片表面にショットピーニング処理を施して残留応力を印加したものを用意した。この残留応力の深さ分布のX線侵入深さ一定 sin2Ψ 法による測定を、検出器に従来の0次元検出器を用いた方法と1次元検出器を用いた方法で行って両者の結果を比較し、後者の方法でも前者と同等のデータを得ることができるか、また後者の方法でどの程度の測定時間の短縮が可能か、を検討した。

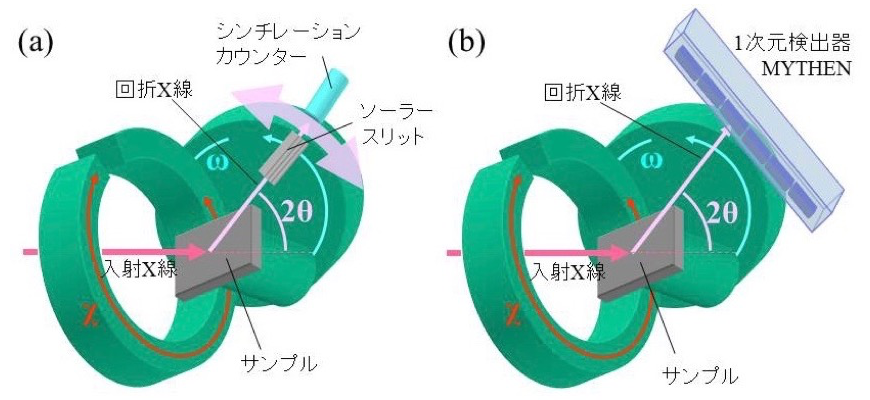

実験は BL19B2 の多軸回折計を用いた。X線のエネルギーは 28 keV に設定した。X線の単色化に用いたビームラインの2結晶モノクロメータ(モノクロ結晶:Si(111))のエネルギー較正は Mo 箔の K 吸収端(20.0 keV)の XANES 測定を行うことで行った。回折計のレイアウトを図1に示す。検出した回折X線の試料表面に対するX線侵入深さを制御するためのX線入射角および回折X線検出角の制御はサンプルの傾きを回折計の ω 軸、χ 軸を用いて制御することにより行った。0次元検出器を用いた測定(図1(a) 参照)では、検出器として NaI シンチレーションカウンターを用い、受光光学系としてソーラースリット(発散角約 0.13°、開口サイズ 5×15 mm)を検出器前に設置した。試料に照射するビームサイズはスリットにより 5×0.2 mm に整形した。1次元検出器を用いた測定(図1(b) 参照)ではスイスの Paul Scherrer Institute が開発したオンライン1次元検出器 MYTHEN(検出素子の1アレイの幅 0.05 mm、長さ 6 cm)を6個つなげて並べたものを回折計の検出器アームに設置して用いた。試料―検出器間距離(カメラ長)は 578 mm に設定した。カメラ長の較正は金属箔を用いたアテネータにより強度を減衰させた入射X線ビームを1次元検出器に入射し、検出された1次元検出器上の位置と回折計上の1次元検出器の位置関係から幾何学的な計算により行った(図2参照)。1次元検出器の場合、試料表面の照射域のサイズが回折ピークプロファイルに直接影響する。そのため、照射域のサイズが小さくなるようにビームサイズはスリットで 0.5×0.2 mm に絞り、X線侵入深さ制御における ω 軸の制御は試料に対するX線の入射角をなるべく大きくする設定にした。回折X線の信号検出時には結晶粒サイズの影響を平均化するため、試料位置を試料表面に平行な方向に1軸並進遥動を行った。揺動幅は 1 mm とした。また、この1次元検出器を用いた測定におけるX線侵入深さの制御は、回折ピークの中心位置の回折角における侵入深さが一定になる条件に設定して測定を行った。

図1.X線回折計のレイアウト概念図。

(a) 0次元検出器を用いる場合。(b) 1次元検出器を用いる場合。

図2.1次元検出器を用いる場合のX線回折計のレイアウト詳細図。

結果および考察:

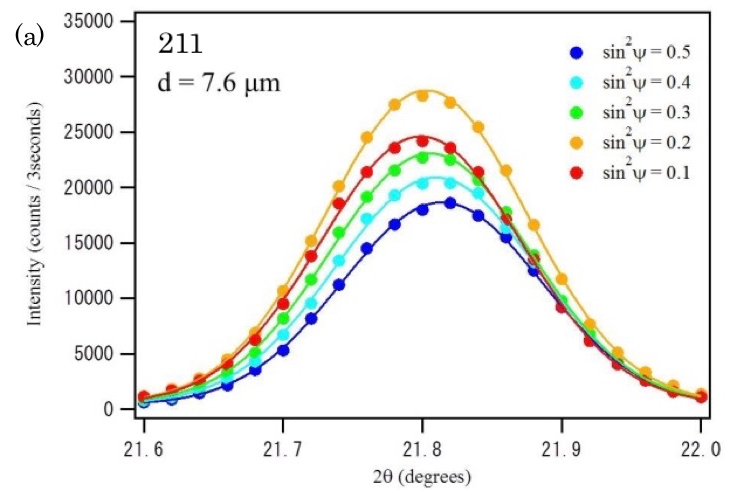

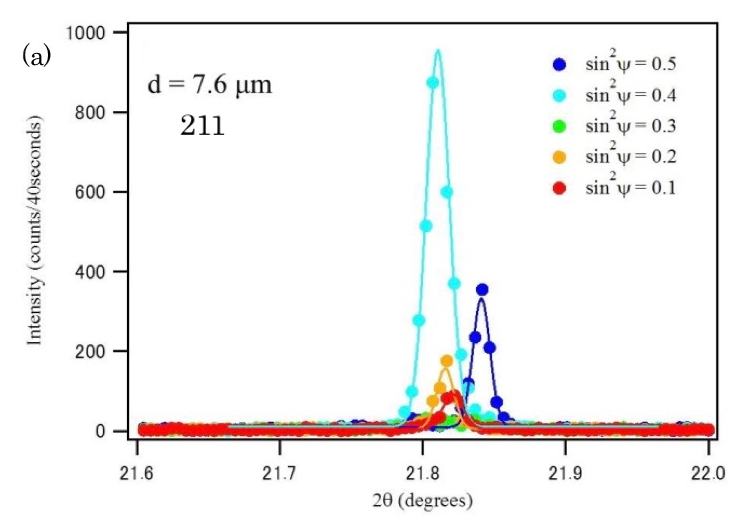

図3に 𝛼 鉄の 211 回折ピークについて、X線侵入深さ d を 7.6 𝜇m に制御して測定したピークプロファイルの sin2Ψ 依存性を示す。ここでのX線侵入深さの定義は、回折X線の信号強度の減衰率が 1/e になる深さである。

図3. ショットピーニング処理を施した低炭素鋼 S45C 試料の 211 回折ピークプロファイルの sin2Ψ 依存性。

(a) 0次元検出器による測定データ。(b)1次元検出器による測定データ。

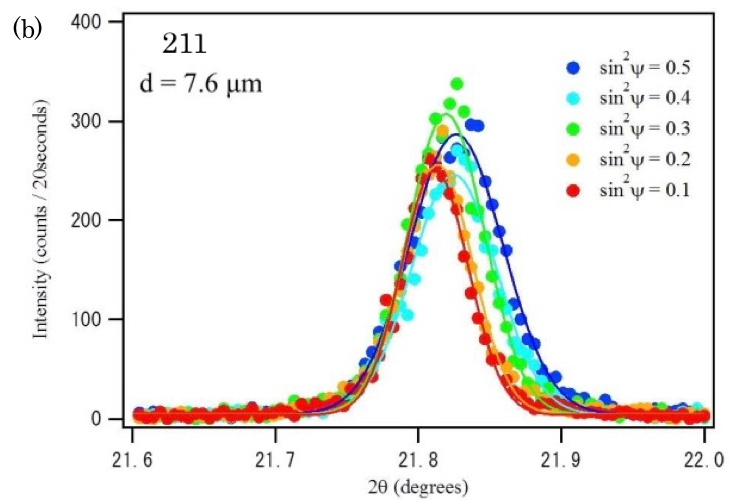

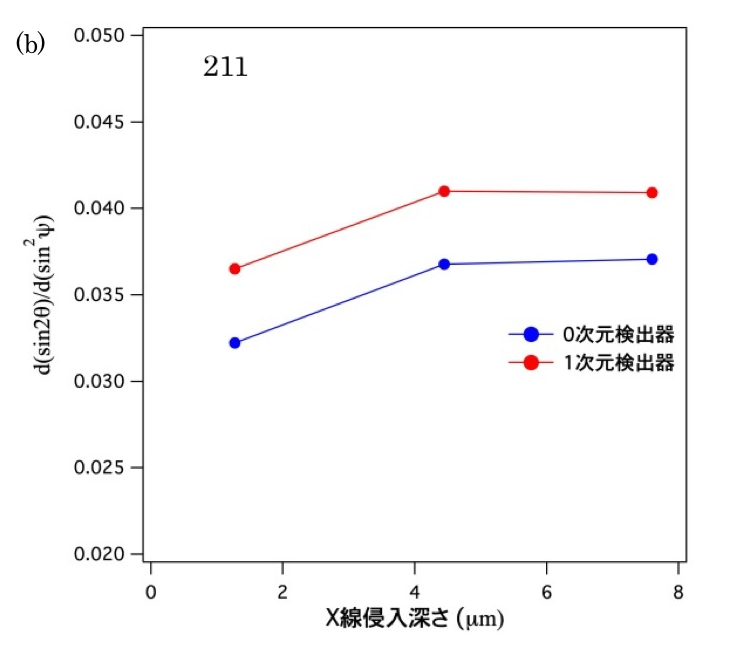

図3(a)は0次元検出器、図3(b)は1次元検出器を用いて測定したデータである。両者とも sin2Ψ が大きくなるにつれてピークが高角側にシフトする傾向を示しており、ショットピーニングによる圧縮残留歪みが検出できている。測定時間は(a)は20分程度、(b)は4分程度と測定時間を 1/5 に短縮することに成功している。図4(a)にそれぞれの検出器で測定したデータから得た 2𝜃 – sin2Ψ 線図のX線侵入深さ d の依存性(d = 7.6、4.5、1.3 𝜇m)を示す。両者を比較すると0次元検出器で測定したデータよりも1次元検出器で測定したデータの方が 2𝜃 が大きい傾向を示しており、また、後者のほうがピーク幅が狭い。残留応力はこの 2𝜃 – sin2Ψ 線図の傾き(d(2𝜃)/d(sin2Ψ))に比例する。どのデータも傾きは正であるので、圧縮応力が発生していることを示している。図4(b)に図3(a)の 2𝜃 – sin2Ψ 線図の傾きのX線侵入深さ依存性について、0次元検出器と1次元検出器の測定結果を比較して示す。両データとも傾きはX線侵入深さが浅い点で若干小さくなる、すなわち表面近傍で若干の圧縮残留応力の低下がみられるが、測定したX線侵入深さの範囲で変化はほとんどなく、ショットピーニングによる圧縮残留歪みがより深くまで印加されていることが分かる。しかしながら0次元検出器のデータと1次元検出器のデータを比較すると、1次元検出器のデータの方が0次元検出器のデータより測定された残留応力が約 10% ほど大きい傾向がみられる。この原因は不明だが、測定時のサンプルのX線照射面積が1次元検出器を用いた測定の方が0次元検出器を用いた測定時よりも小さいことの影響が考えられる。つまり、試料表面の面内で応力分布が生じていたと仮定すると、1次元検出器を用いた測定の方がより局所的な情報が強調された可能性がある。前述の両者の測定データのピーク幅の違いもこの点を反映していると思われる。

図4. ショットピーニング処理を施した低炭素鋼 S45C 試料について、X線侵入深さを変えて測定した 211 回折ピークの 2𝜃 – sin2Ψ線図(a)と、その傾き(d(2𝜃)/d(sin2Ψ))のX線侵入深さ依存性(b)。

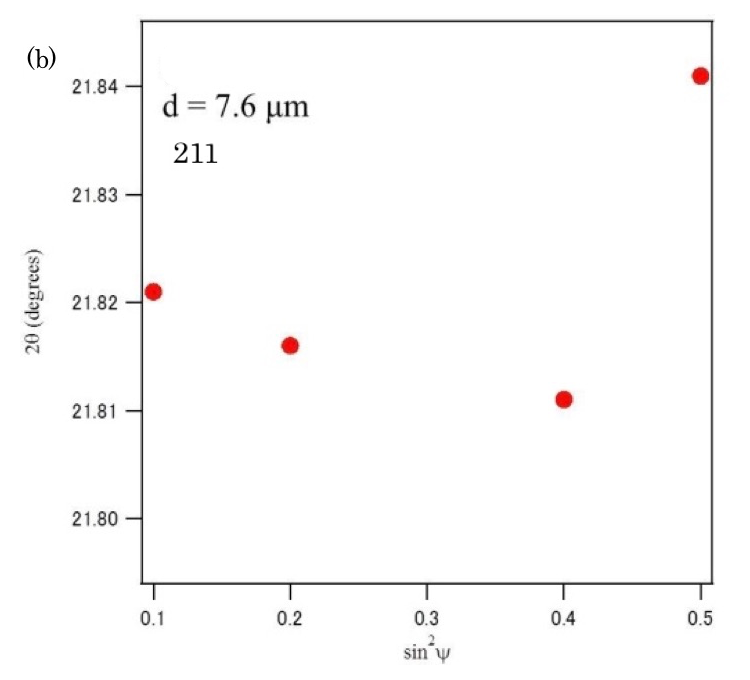

さらに、この1次元検出器を用いた測定条件で、表面に酸化スケールを生成させた低炭素鋼サンプルについてそのスケール―母材界面の母材に生じている応力評価を試みた結果を図5に示す。図5(a)はスケール下の母材の 𝛼 鉄 211 回折ピークについてX線侵入深さ d を 7.6 𝜇m に制御して測定した回折ピークプロファイルの sin2Ψ 依存性、図5(b)はその 2𝜃 – sin2Ψ 線図である。図5(b)に示すように、ピークシフトは sin2Ψ に対し線形な依存性を示していない。これは母材の多結晶組織の各結晶粒に対する選択的な酸化によって生じたスケール界面の凹凸の影響で、結晶粒の平均化がサンプル位置搖動を行っても十分にできていないことに起因すると考えられる。これは、試料表面のビーム照射域を小さくしなければならないことも影響しており、この技術を我々の目的であるスケール/地鉄界面に発生する応力の in-situ 評価に応用するには問題があることも分かった。

図5. 酸化スケールを生成させた低炭素鋼サンプルの 211 回折ピークプロファイルの sin2Ψ依存性(a)と、その2𝜃 – sin2Ψ線図(b)。

今後の課題:

今回の技術検討で、X線侵入深さ一定 sin2Ψ 法による応力測定の測定能率を1次元検出器を用いることで、1セットの 2𝜃 – sin2Ψ 線図のデータを測定するのに必要な時間を従来の0次元検出器を用いた場合の 20 分から4分にまで短縮することができることがわかった。しかしながら1次元検出器では必要な回折角分解能を確保する必要から試料上のX線照射領域を小さくする必要があるため、測定対象が①サンプル表面内で応力分布がある場合、②多結晶組織形態に不均一がある(粗大粒組織である、表面や界面に凸凹がある、等)場合にはサンプル内の状態を代表する平均的な情報を得ることが難しいことも分かった。本技術検討の目的である熱処理過程中の鉄鋼板酸化スケール界面の応力変化を in-situ 評価については、前述の②が課題となることもわかり、本技術の定期用は困難であることも判明した。そのため、従来の0次元検出器を用いた方法でこの目的を達成するため、今後実験条件として鉄鋼生産工程の熱処理過程を再現する目的に逸脱しない範囲で反応速度を遅くするなど条件の緩和が可能かどうかを検討する必要がある。

参考文献:

[1] M. Sato et al., AIP Conf. Proc. 879, 1577 (2007).

(Received: October 4, 2018; Accepted: July 16, 2019; Published: August 29, 2019)