Volume7 No.2

SPring-8 Section B: Industrial Application Report

その場X線回折測定を用いた GaAs(001)基板上InGaAs成長におけるIn偏析の解析

Real-Time Observation of In Segregation During InGaAs Growth on GaAs(001) by X-ray Diffraction

a宮崎大学, b量子科学技術研究開発機構, c豊田工業大学

aMiyazaki University, bQST, cToyota Technological Institute

- Abstract

-

分子線エピタキシー法を用いた GaAs(001) 基板上への InGaAs 薄膜成長中のIn偏析過程の解明を目指し、放射光を用いたX線回折法を用いてリアルタイム測定を行った。回折強度計算と実験結果との比較から、成長中の膜中の In 分布の変化を算出し、各時点での偏析係数を見積もった。成長速度が早い場合は (0.20, 0.27 ML/s)、一つの偏析係数で計算結果と実験結果が一致したが、成長速度が遅い場合 (0.10 ML/s) では一つの偏析係数で説明することが不可能であった。この結果は、特に成長速度が遅い場合において、これまでの偏析モデルを修正する必要を示唆している。

Keywords: ヘテロエピタキシー、表面偏析、InGaAs、リアルタイム測定

背景と研究目的:

半導体混晶のエピタキシャル成長における表面偏析は、急峻なヘテロ界面を実現し、量子井戸を実現するために重要である。これまでに多くの表面偏析に関する研究が行われてきているが、まだ十分に理解されていない点がある[1-3]。Muraki 等は InGaAs/GaAs(001) において、2次イオン質量分析を用いて成長後の薄膜の In 分布を観察し、In 偏析をモデル化している[3]が、成長後の観察である。一方、リアルタイム測定手法として、電子線回折法が用いられている[2]が、この手法では最表面近傍の情報しか得ることができない。偏析は最表面だけでなく、その下の層でも発生する可能性がある。したがって、より詳細に偏析過程を明らかにするためには、成長中のリアルタイム測定と、偏析による内部の組成変化の観察が必要不可欠である。我々はこれまでに、主に格子不整合材料のエピタキシャル成長する際の格子不整合転位の生成過程を明らかにするため、放射光を用いたX線回折法により、分子線エピタキシー (MBE) 法を用いた GaAs 基板上への InGaAs 薄膜成長中のリアルタイム測定を行ってきた[5,6]。この中で、転位形成による回折ピークの変化に加えて、In 偏析の影響と思われる回折ピークの変化を観察している[5]。X線は電子線と異なり結晶内部まで透過するため、薄膜表面だけでなく内部も含めて偏析の状況をリアルタイム測定できることが期待される。

本報告では、MBE 法による GaAs 基板上への InGaAs 成長における In の表面偏析過程を、内部の In 組成の変化から放射光を用いたリアルタイム測定により明らかにすることを目的とする。

実験:

実験は、SPring-8 の BL11XU に置いて、MBE 装置とX線回折計が一体化した装置を用いて行った[4]。MBE 法を用いて、InxGa1-xAs 薄膜を GaAs(001) 基板上に成長し、成長中にリアルタイムで 004 逆格子点近傍の XRD パターンを測定した。InGaAs の成長速度を 0.10、0.20、0.27 ML/s と変化させた。In 組成および成長温度はそれぞれ 0.11 ± 0.02 と 450ºC とした。InGaAs 成長中の GaAs 基板に、MBE 装置の Be 窓を経由してからX線を入射し、回折波の検出には2次元 CCD カメラを用いた。基板への入射角度および入射X線と検出器のなす角をそれぞれ GaAs004 の Bragg 回折を中心にそれぞれ 0.7 および 1.6º の範囲で変化させて80枚の2次元画像を測定し、逆格子空間中の 004 近傍の逆格子マッピングを測定した。1回の逆格子マッピング測定に必要な時間は約 100 秒であった。この測定を InxGa1-xAs 薄膜成長中に連続して行うことにより、膜厚変化に伴う変化をリアルタイムで測定した。測定に使用したX線の波長は 0.8270Å、ビームサイズは 0.3×0.1 mm2 であった。

結果および考察:

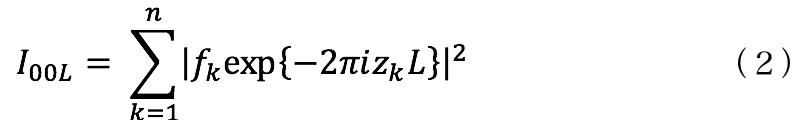

成長中に測定した InGaAs 層からの XRD パターンに関して、膜厚に対する典型的な変化例を図1に示す。横軸は GaAs の 004 逆格子点を基準に、逆格子空間中の成長方向 ([001]方向) に沿って強度分布をプロットしている。ここで、成長速度は 0.10 ML/s である。膜厚が薄いと、In の表面偏析により膜中の In 組成が小さく GaAs 基板のピーク位置 (L/4=1) に近い。膜厚が増加するに従い In 組成が増加し、ピーク位置が左側にシフトする。膜厚 122 ML では、厚さに起因するフリンジピークがメインピークの左右に観察される。ただし、左右のフリンジピーク強度に違いが見られる。これは、In 偏析により膜中の In 組成が緩やかに変化し不均一になっている影響だと考えられる。そこで、In 分布を仮定し計算した、XRD パターンと比較を行った。

図1. GaAs(001) 基板上への InGaAs 薄膜成長中に得た InGaAs 004 回折点近傍のXRDパターン。

成長温度 450ºC、成長速度 0.10 ML/s。

計算に用いたモデルを以下に記述する。In 分布として Muraki 等の偏析モデルを用いた。まず、基板から k 層の原子層の成長が終了し、k+1 層目が成長しているときを考える。このとき最表面に In の浮遊層があると仮定し、その In 組成を FIk とする。供給時の III 族中の In の割合を x0、成長時の偏析係数を R とすると、k+1 層目の成長が終了した時点で、k+1 層目の In 組成は xk+1 = FIk (1-R)、k+1 層目の上の浮遊 In 層の組成 FIk+1 = FIkR + x0 となる。1層目成長中の浮遊 In の組成 FI0 = 0 として、n 層目の In 組成 (xn) を見積もると以下のようになる。

In 組成から各層の面間隔 (dn) をベガード則と弾性歪みを用いて算出し、以下の式で 00L 点での回折強度 I00L を求めた。

ここで、fk は k 層目の原子散乱因子であり、構成元素の原子散乱因子から組成に応じて平均した値を用いた。zk は k 層目の成長方向の位置であり、界面を 0 として各層の面間隔 dn より以下の式を用いて算出した。

図1に示した 122 ML における XRD パターンと計算結果との比較を図2に示す。ここで、供給時の In 組成比 x0 = 0.122、偏析係数 R = 0.87 とした。計算結果は、実験で得られたメインピークおよび左右のフリンジピークの位置、強度、および幅をよく再現している。つまり、リアルタイムX線回折測定により、表面の In 組成や平均の膜中の In 組成だけでなく、膜中の成長方向に対する In 分布の変化がリアルタイムで測定できることが示唆された。

図2. InGaAs/GaAs(001) の成長中に得られた XRD パターンの実験値および計算値の比較。計算の詳細は本文参照

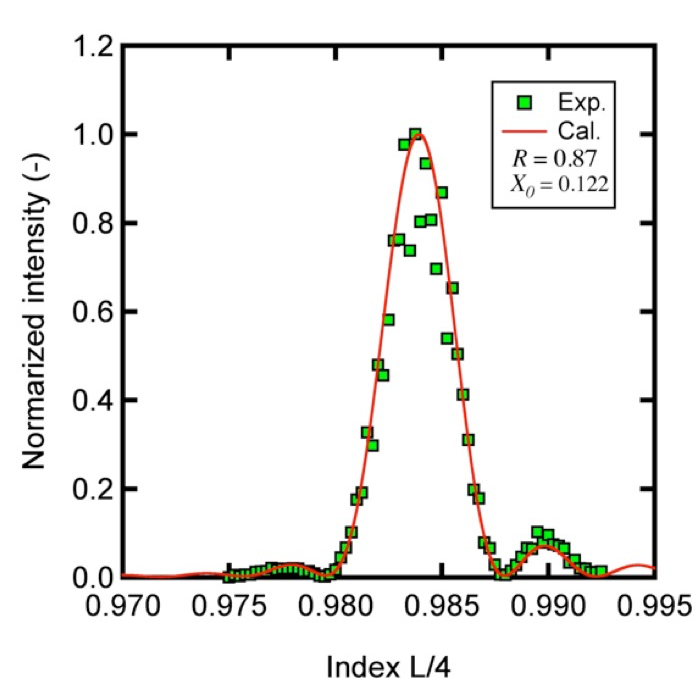

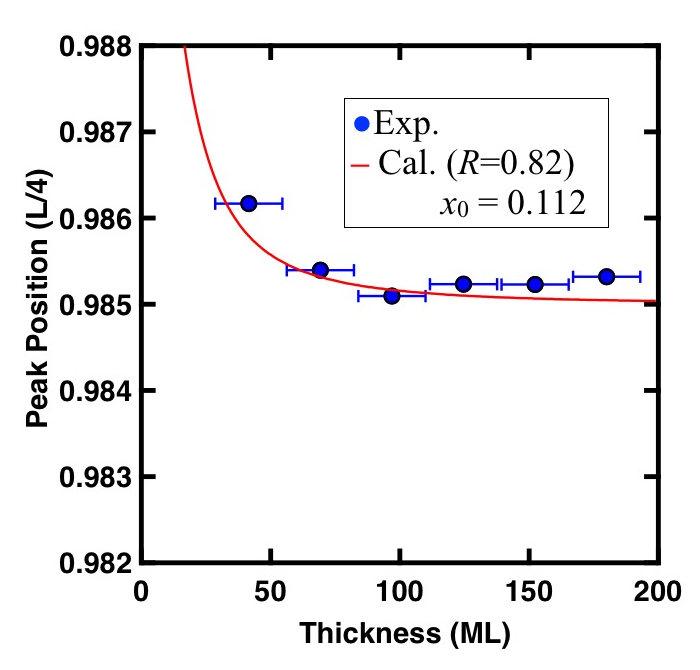

次に成長中のリアルタイム測定で得られた InGaAs の 00L 方向のメインピーク位置の膜厚に対する変化を、成長速度が異なる条件毎にまとめた結果を図3–5に示す。式(1)、(2)を用いてメインピークの位置を見積もった結果を各図に実線で示してある。成長速度の比較的早い 0.27 と 0.20 ML/s の成長条件では、実験結果と計算結果は一致し、一つの偏析係数で表現することが可能であった (図3,4)。ここで使用した偏析係数 R はそれぞれ 0.82 と 0.84 であり、成長速度が遅いほうが、R が大きい傾向であった。これらの値は、先行研究と同程度の値である[2,3]。

図3. 成長速度 0.27 ML/s で成長した InGaAs/GaAs(001) の InGaAs004 の回折ピーク位置の変化と、偏析係数を用いて計算により見積もったピーク位置の変化。

図4. 成長速度 0.20 ML/s で成長した InGaAs/GaAs(001) の InGaAs004の 回折ピーク位置の変化と、偏析係数を用いて計算により見積もったピーク位置の変化。

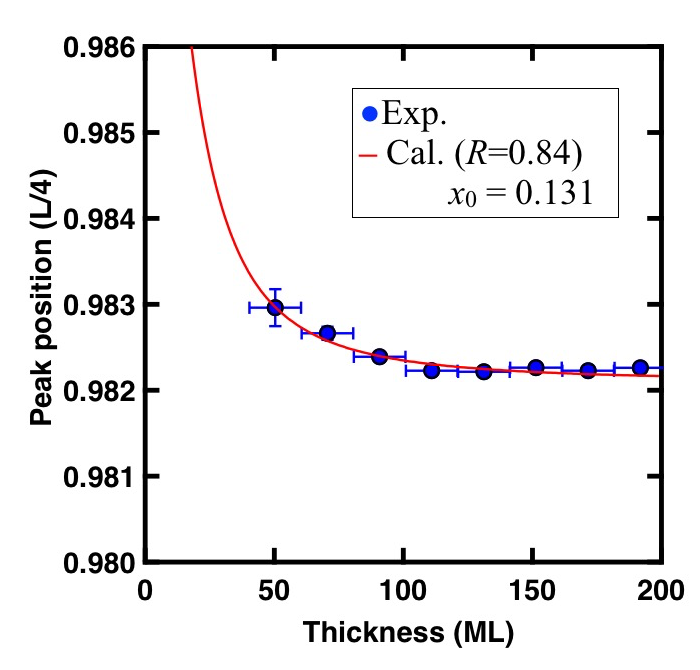

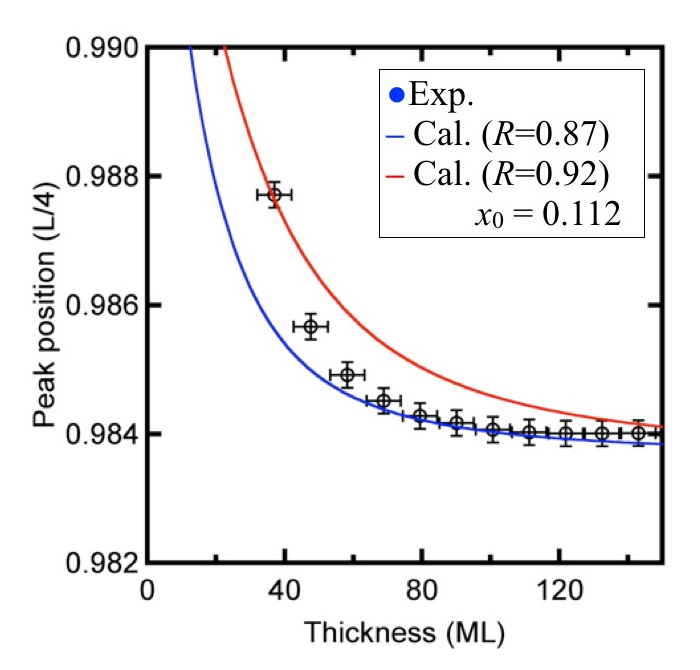

一方、成長速度の遅い 0.10 ML/s では、一つの偏析係数での再現は不可能であった。膜厚が薄い領域(膜厚 37 ML)では大きな偏析係数 (R=0.92) を使用しないと実験結果と一致しないが、そのままの値では膜厚増加に伴う変化と一致せず、70 ML 以上の膜厚では、より小さい偏析係数 (R=0.87) での計算結果と一致した。この結果は、特に成長速度が遅い場合において、これまでの偏析モデルを修正する必要を示唆している。成長速度が低いほど熱平衡状態に近い点や成長に伴い歪みが変化する点を考慮する必要があると考えられる。

図5. 成長速度 0.10 ML/s で成長した InGaAs/GaAs(001) の InGaAs004 の回折ピーク位置の変化と、偏析係数を用いて計算により見積もったピーク位置の変化

まとめおよび今後の課題:

MBE 法を用いた GaAs(001) 基板上への InGaAs 薄膜成長中の In 偏析過程の解明を目指し、SPring-8 BL11XU の MBE とX線回折計が直接組み合わされた装置を利用して、成長中のリアルタイム測定を行なった。回折強度計算と実験結果との比較から、成長中の膜中の In 分布の変化を算出し、成長中の偏析係数を見積もった。成長速度が早い場合は(0.20, 0.27 ML/s)、一つの偏析係数で計算結果と実験結果が一致したが、成長速度が遅い場合 (0.10 ML/s) では一つの偏析係数で説明することが不可能であった。以上の結果は、特に成長速度が遅い場合において、これまでの偏析モデルを修正する必要を示唆している。

参考文献:

[1] A. Rosenauer et al.: Phys. Rev. B 64, 245334 (2001).

[2] H. Toyoshima et al.: Appl. Phys. Lett. 63, 821 (1993).

[3] K. Muraki, et al.: Appl Phys. Lett. 61, 557 (1992).

[4] M. Takahasi et al.: Jpn. J. Appl. Phys. 41, 6247 (2002).

[5] T. Sasaki, et al.: Appl. Phys. Express 2, 085501 (2009).

[6] H. Suzuki, et al.: Appl. Phys. Lett. 97, 041906 (2010).

(Received: March 31, 2019; Accepted: July 16, 2019; Published: August 29, 2019)