Volume7 No.2

SPring-8 Section B: Industrial Application Report

高エネルギーX線を用いた遮熱コーティングの内部応力評価

Analysis on Internal Residual Stress of Thermal Barrier Coating using High Energy X-Ray

a川崎重工業(株), b川重テクノロジー(株)

aKawasaki Heavy Industries, Ltd., bKawasaki Technology Co., Ltd.

- Abstract

-

ガスタービンエンジンに用いられる遮熱コーティングの剥離挙動の解明のため、高エネルギー放射光X線を用いたボンドコート内部応力測定を実施した。高温in-situ応力測定により、ボンドコートは室温では高い引張応力を示すが、高温環境では引張応力が減少することが分かった。また、運用中の劣化を模擬した種々の熱処理をおこなった試験片に対しても応力測定を実施し、ボンドコートの酸化劣化が内部応力に与える影響について検討した。

キーワード: X線回折、応力測定、遮熱コーティング

背景と研究目的:

ガスタービンの高温部の部品には、高温ガス流から部品を保護するために遮熱コーティング(Thermal Barrier Coatings, TBC)が適用されている。TBC は、Ni 基合金の基材の上に MCrAlY 合金(M = Ni or Co)のボンドコート層を施工し、その上にイットリア安定化ジルコニア(Yttria Stabilized Zirconia, YSZ)を施工したものである。

TBC は各種のガスタービンに広く適用されているが、しばしば剥離損傷を起こすことが問題となる。TBC はトップコートとボンドコートの線膨張係数の違いから、ガスタービンの始動停止による加熱冷却サイクルによって内部に熱応力を生じ、損傷を受ける。また、高温での長時間の運用により、ボンドコートが酸化されトップコートとボンドコートの界面に酸化物層(Thermally Grown Oxide, TGO)が生じる。TGO 層は非常に強い圧縮応力場となっていることが報告されており[1]、TBC の剥離き裂発生に影響を与えていると考えられる。したがって、TBC の剥離挙動の解明、寿命予測のためには、熱サイクルや酸化による TGO の生成と TBC 各層の内部残留応力挙動の関係性を理解する必要がある。

トップコートに対しては、X線回折法(ラボ機によるX線回折及び放射光ひずみスキャニング法)による残留応力測定が試みられている[2]。また TGO の応力測定法としては、Cr3+ の蛍光ピークシフトを利用した方法が知られている[1]。さらに、ボンドコートの応力測定の試みとして、放射光施設での高エネルギーX線を用いた残留応力測定が実施されている[3]。しかし、ガスタービンの運用中に与えられる種々の熱履歴によってボンドコート内部の応力状態がどのように変化するかについては、これまでの研究では十分に調べられていない。そこで本研究では、長時間の熱劣化を模擬した TBC の試験片を作製し、この試験片のボンドコートの応力状態を測定することを試みた。

実験:

Ni 基合金 CMSX-4 の基材の上にボンドコートとして NiCoCrAlY (Ni-23Co-17Cr-13Al-0.45Y)を高速フレーム溶射法で約 100 μm 施工した。その上に 8wt%-Y2O3-ZrO2 を大気プラズマ溶射し、約 80 μm のトップコート層を施工した。これを幅 10 mm、長さ 20 mm、厚さ1.5 mm の大きさに加工した後、真空中で後熱処理し試験片とした。

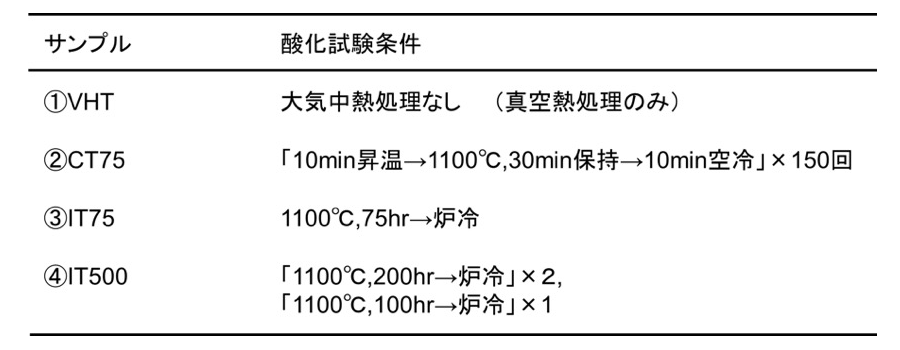

この試験片に対し、大気中で種々の熱処理を実施した。表1に試験片の熱処理条件を示す。IT75、IT500 の試験片は静的な条件での連続加熱をおこなったものである。それぞれ 1100°Ϲ の大気炉中で 75 h、500 h の連続的な熱処理をおこなった。CT75 は、試験片を自動で炉内に出し入れする機構を持った大気炉を用い、10 min 昇温、1100°Ϲ、30 min 等温加熱、10 min 空冷のサイクルを 150 回繰り返したものである。したがって IT75 と CT75 の 1100°Ϲ での保持時間はどちらも合計 75 h となる。

表1.試験片の大気中熱処理条件

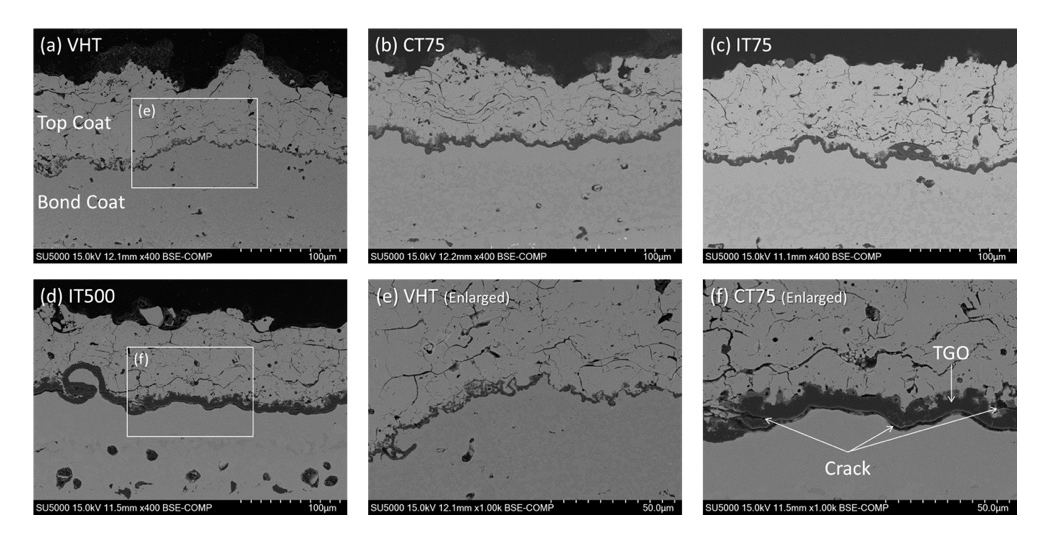

図1に今回測定した TBC 試験片の断面組織の SEM写真を示す。測定前の大気中熱処理を実施していない試験片 VHT では、トップコートとボンドコートの間の TGO 層はほとんど存在しない。一方、累計 75 hr 大気中熱処理おこなった試験片 CT75、IT75 には、ともに界面に TGO 層が成長していることが確認できる。さらに長時間の熱処理を受けた試験片 IT500 では、TGO 層がより厚く成長している。また、IT500 のトップコート/TGO 界面、TGO/ボンドコート界面及び TGO 内部には界面に平行なき裂が生じていることが確認された。

図1.応力測定に使用した試験片の断面組織 (a) VHT, (b) CT75, (c) IT75, (d) IT500, (e) VHT (トップコート-ボンドコート界面部拡大), (f) IT500 (トップコート-ボンドコート界面部拡大)

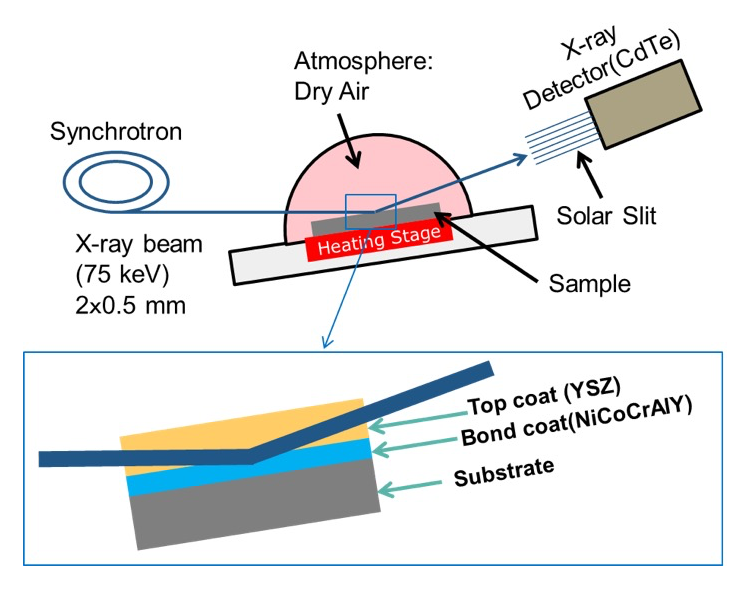

残留応力測定は、SPring-8 の BL16B2 にて実施した。図2に実験セットアップを示す。ボンドコートの回折を測定するためにはX線がトップコートを透過しなければならないため、透過力の高い高エネルギーX線(約 75 keV) を使用した。Si(311) 分光結晶にて単色化したX線を入射X線として用い、X線エネルギーは CeO2 粉末の回折測定により較正した。各サンプルの測定時のX線エネルギーを表2に示す。応力測定温度は25°Ϲ、500°Ϲ、700°Ϲ、900°Ϲ、1100°Ϲ とし、高温残留応力測定は試料を高温ステージ(Anton Paar 社 DHS1100) に設置して実施した。高温測定では測定温度で 10 min 以上キープしてから応力測定を実施した。また実験中は試料チャンバー内に 100 ml/min の乾燥空気を通気した。

図2.応力測定セットアップ

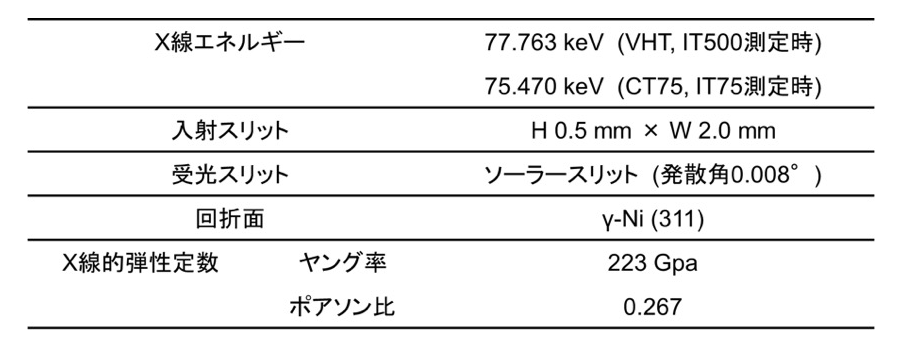

表2.X線応力測定条件

X線回折測定は HUBER 製6軸回折計上で実施した。入射スリット幅は W2.0 mm×H0.5 mm とし、高エネルギーX線の回折光を高い S/N で検出するため CdTe 検出器を用い、受光スリットにはソーラスリット(角度分解能:0.08°)を用いた。またX線エネルギーが高く回折角が小さくなるため、応力測定には側傾法を用いた。

応力測定には、γ-Ni の(311)面回折のピークを用いた。応力計算に必要な室温での応力定数の値は、文献値(実験的に求められたX線的弾性係数及びポアソン比の値[2]) (表2)を用いて算出した(表2)。また、高温でのボンドコートの応力定数は、Ni 基超合金のヤング率の温度依存性をもとに比例計算により求めた。散乱角(2θ角)の測定ステップは 0.001°、各ステップでの測定時間は 2 s とした。

結果および考察:

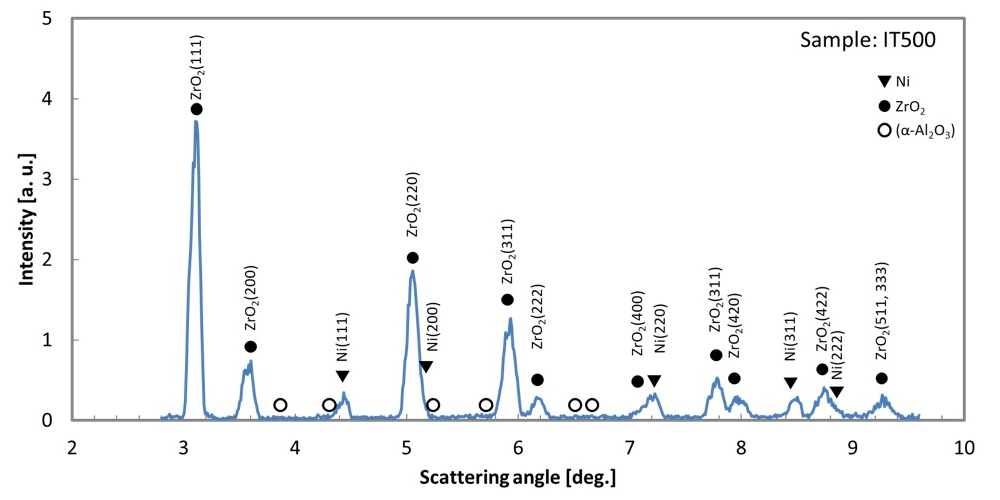

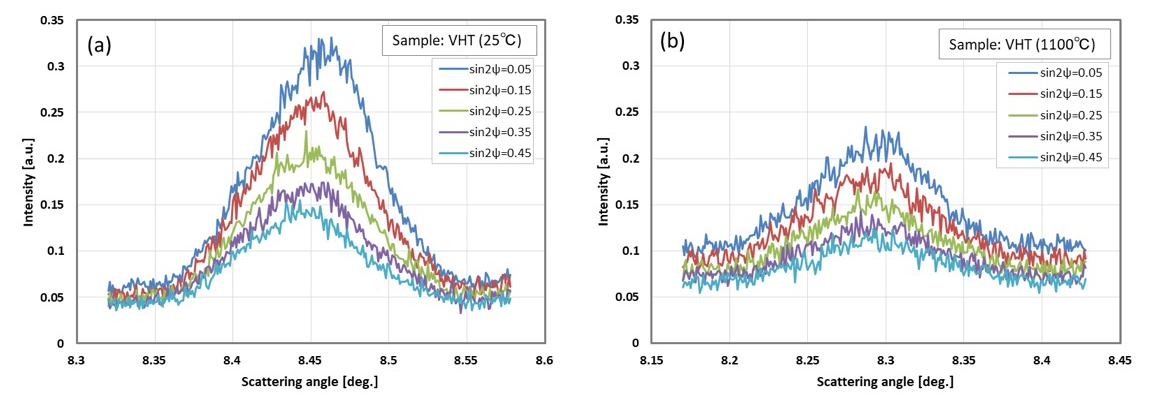

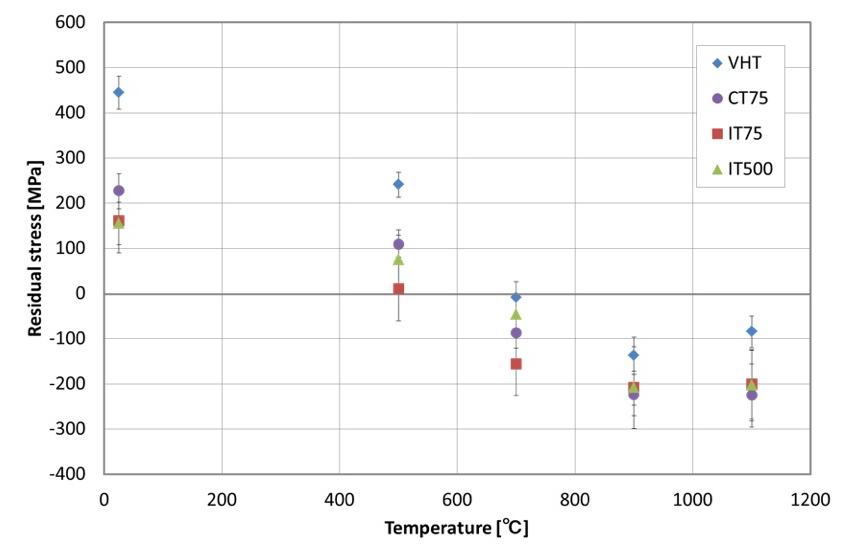

応力測定に先立ち、まず試験片の回折測定をおこなった。図3に IT500 試験片のX線回折測定結果を示す。ZrO2 に対応したピークだけでなく、γ-Ni に対応したピークが確認された。つまり、75 keV の X線を用いてトップコート層を透過してボンドコートの回折を測定可能であることを確認した。一方、IT500 を含むいずれの試験片においても、TGO の主成分である α-Al2O3 [4]のピークは確認できなかった。これは、TGO 層の厚さがトップコートの10分の1程度しかないことに加え、Ni や Zr に比較して Al の原子散乱因子が小さいことに起因していると考えられる。次に、VHT の試験片の室温及び高温 (1100°Ϲ) での応力測定を実施したときの Ni(311) 回折の測定結果を図4に示す。高温においては熱振動の影響により回折ピーク強度が低下しているが、ピーク自体の測定は可能であった。回折ピークをガウス関数でのフィッティングすることで回折代表角を求め、図5に示す 2θ-sin2ψ 線図を作成した。さらにこのデータからボンドコートの内部応力の値を計算した。図6に4つの試験片の各温度での内部応力をまとめた。ボンドコートの内部応力は、いずれの試験片においても室温付近では引張応力を示した。トップコートの線膨張係数は αTC ≈ 11×10-6/°Ϲ、ボンドコートの線膨張係数は αBC ≈ 15×10-6/°Ϲ であり、トップコートに比してボンドコートの線膨張率が大きいため、熱処理後室温に冷却される過程で引張応力が生じたと考えられる。高温になるに従い、ボンドコートの引張応力は減少し、圧縮側に推移していくが、これも線膨張率の違いによるものと考えられる。一方、700°Ϲ 以上では圧縮応力がほとんど増加しなくなるが、これはボンドコートの軟化によるものと推定される。一般的に、ボンドコート材の NiCoCrAlY は 500°Ϲ~850°Ϲ の間で急速に軟化し、弾性変形をほとんど生じなくなるとされており[5]、このために 700°Ϲ 以上の環境では応力が増加しなくなったと考えられる。

図3.TBC 試験片 IT500 のX線回折測定結果

図4.TBC 試験片 VHT ボンドコートの Ni(311) 回折測定結果 (a) 25°Ϲ, (b) 1100°Ϲ

図5.TBC 試験片 VHT ボンドコートの Ni(311) 回折に対する 2θ-sin2ψ 線図 (b) 25°Ϲ, (b) 1100°Ϲ

図6.TBC試験片のボンドコート残留応力の温度依存性

熱処理によるボンドコート応力の差異を比較してみると、高温酸化試験を行っていない VHT と高温熱処理をおこなった CT75、IT75、IT500 の試験片では挙動が異なり、特に室温での引張応力が VHT のみ著しく大きい。TGO の線膨張係数は αTGO ≈ 8×10-6/°Ϲ であり[1]、トップコートの線膨張係数より小さいことから、熱膨張率の差のみからはこの残留応力の低下の説明がつかない。したがって、残留応力の低下は高温での熱処理によってトップコートもしくは TGO 内に欠陥やき裂が発生し、それによってボンドコートの応力が解放された効果によるものと考えられる。実際 IT500 の試験片には前述のとおりボンドコートと TGO、あるいは TGO 内部に多数のき裂が確認されている(図1)。また大気酸化処理中の高温、長時間保持によるトップコートの焼結や、TGO 生成も応力を緩和する方向に働くと考えられる。これらの挙動は、残留応力の低下に影響を与えている可能性がある。

今後の課題:

今回の実験では、高温熱処理をおこなった3つの試験片、つまり IT75、IT500、CT75 のボンドコートの応力変化挙動はほぼ同じ傾向を示した。つまり、高温酸化時のサイクル数や、酸化時間の違いによるボンドコート残留応力の変化は確認できなかった。一方、これまでの研究により、静的な高温酸化試験と熱サイクル試験で TBC の剥離寿命が大きく異なることが指摘されている[6]。酸化物成長挙動の違いや、冷却速度の違いが残留応力を大きくしていることが疑われたが、今回の試験結果では残留応力の観点からは差異が見いだせなかった。TBC の剥離には残留応力だけでなく、界面粗さの変化や界面き裂の成長等様々な要因が複合していると考えられ、これらの影響を理解することが今後の課題である。

また今回の測定ではボンドコートの応力のみを評価したが、TBC の損傷挙動を評価するためにはトップコート、TGO の応力評価手法についても検討する必要がある。そして今回の手法による応力測定では1点の測定に1時間以上かかってしまうが、より高速に応力評価することができるようになれば、加熱、冷却中の動的な応力変化の過程を評価することが可能になる。高エネルギーに対応した2次元検出機等を活用することで、このような測定が実現できる可能性がある。

参考文献:

[1] 田中誠、香川豊、日本ガスタービン学会誌、37, 93 (2009).

[2] 鈴木 他、日本機械学会論文集(A編)、71-711 A, 1523 (2005).

[3] 鈴木 他、放射光、15(6), 347 (2002).

[4] 高橋 他、日本金属学会誌、71, 47 (2007).

[5] 武浩 他、日本材料学会学術講演会論文集、46, 206 (1997).

[6] J. A. Haynes et al., Surface and Coatings Technology, 39, 215 (2013).

(Received: April 22, 2019; Early edition: July 8, 2019; Accepted: July 16, 2019; Published: August 29, 2019)