Volume7 No.2

SPring-8 Section B: Industrial Application Report

工業用純アルミニウム合金における引張変形中の転位密度変化 In-situ 測定と添加元素が転位増殖挙動に及ぼす影響

In-situ Measurement of the Dislocation Density during Tensile Deformation for Commercially Pure Aluminum Alloys and Its Change by the Additional Element

a兵庫県立大学, b(株)UACJ

aUniversity of Hyogo, bUACJ Corporation

- Abstract

-

純アルミニウム系合金の変形中の転位密度変化に及ぼす Fe、Si、Mg 微量添加の影響と、その焼鈍による影響を In-situ XRD 測定により調べた。Mg、Si 添加材は従来材と同様に、圧延材の焼鈍によって焼鈍軟化、延性の向上が見られたのに対し、Fe 添加材では焼鈍硬化し、A1200 合金と同様に延性が低下した。Mg、Si 添加材では塑性変形中の転位密度は焼鈍によって大きく減少したが、Fe 添加材では焼鈍によって初期転位密度が大幅に低下したにも関わらず、塑性変形中の転位密度は圧延まま材と比較してほとんど変化しなかった。

Keywords: 純アルミニウム系合金、転位密度、焼鈍、In-situ XRD測定

背景と研究目的:

A1200 合金は 1% 以下の Fe、Si を不純物として含む純度 99% の純アルミニウム系合金であり、熱伝導性が良く、放熱性が良いことから、エアコンのフィンや自動車のヒートシンシュレータなどに用いられている。これらは圧延により薄板とした後に焼鈍し、プレス加工により成形されているが、現在、薄肉化による軽量化とコストダウンが求められており、そのためには合金の高強度化が必須である。そのためには焼鈍時間を現状より短くすることが試みられたが、焼鈍時間を短くすると、降伏点降下現象が発現することにより圧延まま材よりも塑性伸びが低下するという通常とは全く異なる現象が生じ、大きな問題となっている。

通常のアルミニウム合金は連続降伏を示し、降伏点降下は生じないと報告されているため、降伏点降下発現の原因を調べるため、前回の実験において In-situ XRD 測定により、引張変形中の転位密度測定を行った[1, 2]。その結果、転位密度は四つの領域を経て変化することが明らかになった。領域 Ⅰ は弾性変形領域であり、転位密度はほとんど増加しなかった。領域 Ⅱ に入ると転位が急激に増殖し、領域 Ⅲ に入ると転位密度の増加量が緩やかになった。領域 Ⅳ では破断に伴う応力低下により、転位密度が急激に減少した。降伏点降下は領域 Ⅱ と Ⅲ の境界において生じていたことから、降伏点降下現象が生じるよりもかなり低いひずみ量から転位密度は増加していることが明らかになった。鉄鋼では、溶質元素が作り出すコットレル雰囲気に固着されている転位が離脱することによる可動転位の急激な増加が降伏点降下の原因であると言われているが、アルミニウムでは異なると考えられる。その一方、純度がさらに高い 99.99% 純アルミニウムでは同じ工程で作製した焼鈍材でも降伏点降下は全く生じないため、わずか 1% 以下の不純物が降伏点降下現象の発現をはじめとする塑性変形現象と大きく関わっていると予想される。

よって、本実験では不純物元素である Fe、Si の添加による引張変形中の転位密度変化の違い、また、焼鈍による変化を調べた。また、比較として、アルミニウム合金の代表的な固溶元素である Mg 添加による効果についても調べた。

実験:

Al-0.5%Fe、Si、 Mg を鋳造し、97% の圧延を施した。この圧延材に 448 K で 3.6 ks の焼鈍を行った。これらの試料をゴニオメータ上に設置した一軸引張り試験機に取り付け、透過配置に一次元検出器 MYTHEN を六個直列につなげたものをアーム上に設置した。ひずみ速度 8.3×10-4 s-1 で引張試験を行いながら In-situ X線回折実験を行い、 (111) (200) (220) (311) (222) (420) の6面の回折ピークを同時に測定し、時間変化を調べた。これら複数の回折ピークの角度, 2θ と半値幅, Δ2θ から、(1)式に示す Williamson-Hall 法を用いることにより不均質ひずみを導出し、(2)式により転位密度を算出した[2, 3, 4]。

結果および考察:

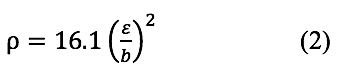

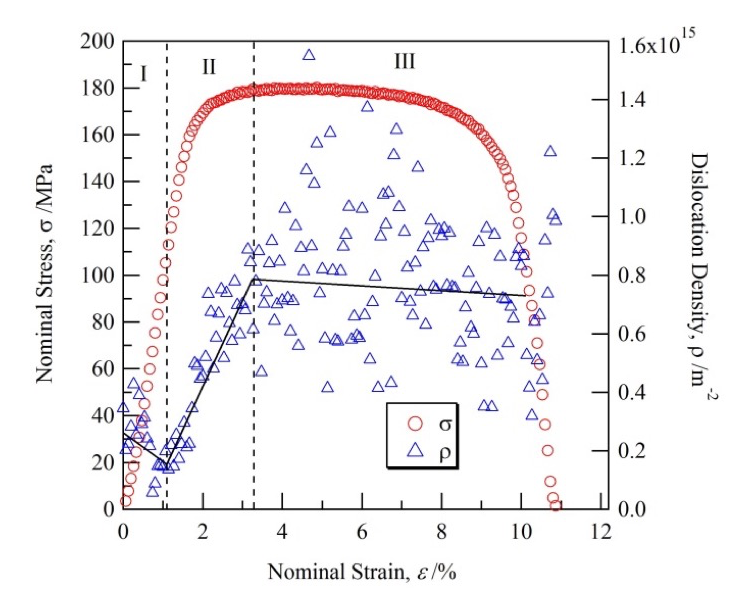

図1に Al-0.5Si 合金圧延材における引張変形中の応力ひずみ曲線と転位密度変化を示す。A1200 合金と同様、転位密度変化は図中のローマ数字で示すいくつかの領域に分けることが出来た。領域 I である弾性変形領域では転位密度はほとんど増加しなかったが、σI=112 MPa に達し、領域 II に入ると急激に増加しはじめた。このことから転位増殖開始応力は σI=112 MPa と求められる。転位密度が ρII=0.8×1015 m-2 程度に到達し、領域 Ⅱ から Ⅲ に移行すると転位密度の上昇が緩やかになった。ρII は塑性変形のみによって変形が進行するために最低限必要な転位密度であると考えられており、この時の応力 σII =179 MPa は動的な降伏強度であるとみなせる[1]。領域 Ⅲ における転位密度は A1200 合金の場合とは異なり大きく上下変動したが、塑性変形の進行による増加傾向はみられなかった。一方、図2より Al-0.5Si 合金焼鈍材では、σI=106 MPa、ρII=0.45×1015 m-2 程度、σII =157 MPa と求められ、これらの値を表1にまとめた。焼鈍によって、転位増殖開始応力 σI はやや低下、動的降伏応力 σII とその時の転位密度 ρII は大幅に低下し、塑性伸びも増加した。この焼鈍軟化挙動は従来合金と同様であり、焼鈍により延性が低下した A1200 合金とは異なった。

図1. Al-0.5Si 合金圧延材における引張 図2. Al-0.5Si 合金焼鈍材における引張

変形中の応力ひずみ曲線と転位密度変化 変形中の応力ひずみ曲線と転位密度変化

| σI/ MPa | εI/ % | σII/ MPa | εII/ % | ρII/ 1015 m-2 | ||

| Al-0.5Si | 圧延材 | 112 | 1.1 | 179 | 3.3 | 0.80 |

| 焼鈍材 | 106 | 1.1 | 157 | 2.6 | 0.45 | |

| Al-0.5Fe | 圧延材 | 106 | 1.3 | 147 | 3.0 | 0.70 |

| 焼鈍材 | 121 | 1.3 | 163 | 2.9 | 0.70 | |

| Al-0.5Mg | 圧延材 | 179 | 2.0 | 187 | 3.3 | 0.80 |

| 焼鈍材 | 134 | 1.9 | 144 | 2.3 | 0.50 | |

Al-0.5Si 合金では塑性変形時における転位密度の変動幅が非常に大きかったため、A1200 合金のように領域 Ⅳ における転位密度減少領域は明確に見ることは出来なかった。

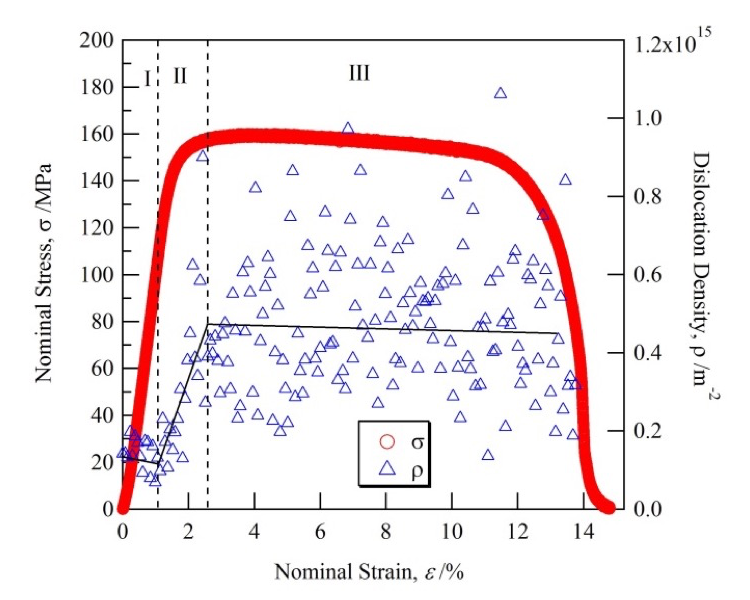

図3に Al-0.5Fe 合金圧延材における引張変形中の応力ひずみ曲線と転位密度変化を示す。σI=106 MPa、ρII=0.7×1015 m-2、σII =147 MPaであった。転位密度転位増殖開始応力 σI は Si 添加材と大きな変化はなかったが、塑性変形時の転位密度がやや低いため、動的降伏応力は低かった。Al-0.5Fe 合金焼鈍材では図4に示すように σI=121 MPa、ρII=0.7×1015 m-2、σII =163 MPa と求めることが出来、塑性伸びは焼鈍により低下した。転位増殖応力 σI と動的降伏応力 σII は圧延材よりも高くなり、焼鈍硬化と延性低下が見られたことは A1200 合金と同様であった。この原因として焼鈍によって ρII が減少していないことが原因であるとみられるが、ρII を決定する因子が何であるのかについては現状で明らかではない。以上の結果から A1200 合金における焼鈍に伴う延性低下は Fe 添加が原因であると考えられる。また、Fe 添加材では Si 添加材よりも塑性変形時における転位密度の変動幅は小さかったため、図3、図4に示すように破断に伴う応力低下に伴う転位密度低下が明瞭にみられた。この転位密度低下は除荷時に転位が移動するため、反対のバーガースベクトルを有する転位同士に出会うことにより対消滅する、もしくは結晶粒界中へ移動し消滅するために生じると考えられている[5]。

図3. Al-0.5Fe 合金圧延材における引張 図4. Al-0.5Fe 合金焼鈍材における引張

変形中の応力ひずみ曲線と転位密度変化 変形中の応力ひずみ曲線と転位密度変化

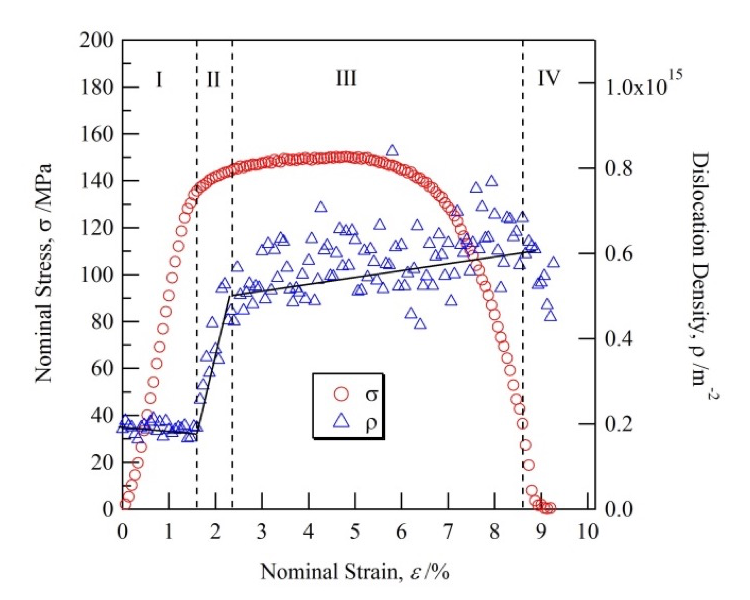

図5に Al-0.5Mg 合金圧延材における引張変形中の応力ひずみ曲線と転位密度変化を示す。σI=179 MPa、ρII=0.8×1015 m-2、σII =187 MPa であった。転位増殖開始応力 σI は Si 添加材と比べて非常に高くなり、動的降伏応力 σII も高かったが、その時の転位密度 ρII は同程度であった。このことから、Mg 添加により転位増殖に必要な応力は大幅に増加するが、塑性変形に必要な転位密度は大きく増加しないため、領域 Ⅱ における応力増加が小さくなったと考えられる。

図5.Al-0.5Mg 合金圧延材における引張 図6.Al-0.5Mg 合金焼鈍材における引張

変形中の応力ひずみ曲線と転位密度変化 変形中の応力ひずみ曲線と転位密度変化

また、図6に示すように焼鈍により σI=134 MPa、ρII=0.5×1015 m-2、σII =144 MPa となり、転位増殖開始応力と動的降伏応力は低下し、転位密度も低下した。これは Si 添加材と同様の挙動であり、通常のアルミニウム合金の焼鈍による変化と合致する。領域 Ⅲ において Si, Fe 添加材と比較して Mg 添加材では転位密度が徐々に増加した。これは Mg 原子が転位移動を抑制し、回復を抑制しているためであると考えられる。

今後の課題:

A1200 合金において焼鈍による延性低下が生じる特異現象の原因は Fe 原子であり、Al-Fe 合金では塑性変形のために必要な転位密度 ρII が焼鈍によって低下しないためであると予想される。しかしながら、ρII がどういった因子によって決定されているのかについては明らかにできず、Fe、Mg、Si 以外の様々な元素添加による効果を調べ、また、結晶粒径などの他の因子による効果を分離して検討する必要がある。しかしながら、焼鈍時間を長くすることによって結晶粒径を粗大化させた試料では十分な回折強度が得られなかったピークが多く、転位密度を Williamson-Hall 式から求めることが出来なかった。これは、結晶粒の粗大化に伴い、照射体積内に回折条件を満たす結晶粒の数が減少したことが原因であり、揺動などの手段によって回折条件を満たす結晶数を増やす必要があると考えられる。

また、特に Si 添加合金において塑性変形時の転位密度の大幅な変動が見られた。これは使用した引張試験機では片側のクロスヘッドが保持、反対側が移動するため、照射位置は時間により変化する。97% の強圧延によってせん断帯が導入されるなどの原因によって微細組織が不均一であったと推測され、より正確な転位密度変化の測定には均一な試料の作製が求められる。

参考文献:

[1] 足立大樹 他、軽金属学会第128回春期大会講演概要、247 (2015).

[2] H. Adachi et al., Mater. Trans., 56, 671 (2015).

[3] G. K. Williamson and W. H. Hall, Acta Metall., 1, 22 (1953).

[4] G. K. Williamson and R. E. Smallman, Philos Mag., 1, 34 (1956).

[5] H. Adachi et al., Mater. Trans., 57, 1447 (2016).

(Received: March 8, 2019; Early edition: May 30, 2019; Accepted: July 16, 2019; Published: August 29, 2019)