Volume7 No.2

SPring-8 Section B: Industrial Application Report

アクリル樹脂の重合過程に発生する密度揺らぎに関する研究

Study on Density Fluctuation Generated during Polymerization in Polymethacrylic Resin

a名古屋工業大学, b三菱レイヨン(株)

aNagoya Institute of Technology, bMitsubishi Rayon Co., Ltd.

- Abstract

-

樹脂材料物性(ここでは透明性、耐衝撃性、耐熱性)向上の目指すうえでは、二種類以上の高分子からなる材料中の相分離ドメインの界面破壊を抑え、ドメインサイズを微分散させることが求められる。そこで樹脂の性能を高分子のアロイ化に伴う相分離構造の大きさや樹脂の透明性を制御する技術の確立を目指すため、樹脂の硬化過程のその場観察により構造形成機構を理解する。本論文ではメタクリル酸メチル/ポリメタクリル酸メチル/架橋剤混合系の硬化過程を観察したところ重合初期において、大きなスケールの濃度揺らぎが発生した。その後モノマーの硬化が進むにつれ不均一性は解消される方向に進むことが分かった。密度揺らぎは用いた架橋剤の種類にも影響することや、光重合と比較すると熱重合では揺らぎが大きいことが分かった。その詳細なメカニズムについては今後の課題である。

Keywords: ポリメタクリル酸メチル、小角散乱、超小角散乱

背景と研究目的:

複数の機能や異なる物性を併せ持つ高分子材料(ソフトマテリアル)は単一成分の高分子で達成できず、複数の高分子のアロイ化によって得られる。すなわち二種類以上の高分子が巨視的にも微視的にも複合化された材料が開発されてきている[1,2]。しかし、例えば、種類の異なる高分子同士は互いに混ざり合うことなく、相分離を起こすのが一般的であり、また相分離するがゆえにそれぞれの種類の性質を併せ持つ材料になりうる。ポリマーアロイ系での材料物性向上とくに透明性の維持、耐衝撃特性、耐熱性の向上を目指すうえでは、相分離ドメインの界面破壊を抑え、ドメインサイズを微分散させることが求められる。単一高分子同士のいわゆる高分子ブレンドでは相分離ドメインがミクロンスケール以上の大きさになる。一方、二種類以上の高分子が互いの末端どうしを化学結合で結ばれたブロック共重合体は、相分離ドメインサイズがナノスケールに収まるものの、合成の制約があるなど、所望される高分子材料設計には壁がある。近年では、高分子ブレンドにおいても相分離ドメインサイズを材料成形プロセスによりナノメートルスケールに分散させる手法も開発されている。高分子アロイの分野において、二成分以上の高分子をいかに混合し、巨視的には均一性を保ち微視的には相分離させる技術開発がコストの面を踏まえて求められている。そこで、樹脂の性能を高分子のアロイ化に伴う相分離構造の大きさや樹脂の透明性を制御する技術の確立を目指し、本来樹脂の持つ透明性有し、耐熱性や耐衝撃特性がポリメタクリル酸メチル樹脂以上の性能を発揮するようなガラス代替材料の開発につながる基礎的知見を得ることを目指した。

実験:

試料原料としてメタクリル酸メチル(MMA)、ポリメタクリル酸メチル(PMMA)、ラジカル重合開始剤、架橋剤(cross-linker)を混合した溶液を調整した。架橋剤は官能基として二官能メタクリロイル基を有し、分子量が 129、173、217、261、481、701、1097 の計7種類を用いた。ここでは架橋剤を分子量の順に C1、C2、C3、C4、C9、C12、C23 と呼ぶ。試料セルとしてステンレスワッシャー(内径 7 mm、厚み 0.6 mm)を用い、窓材として厚み 12 µm のカプトン®フィルムを使用しワッシャー両面を密閉し溶液が空気に接触しないように封入した。溶液を封入した試料セルを Japan HighTech 社製 Linkam LK10002 L 型温度制御装置に設置し、所定の重合温度で試料を硬化させた。その硬化過程の構造発展の様子を、SPring-8のBL19B2における超小角および小角X線散乱(USAXSおよびSAXS)を用いて、その場観察した。X線エネルギーは 18 keV 、カメラ長は 41.6 m と 3.05 m(コラーゲン、ベヘン酸銀を用いて較正)で測定した。検出器には Pilatus 2M を用い、得られた2次元SAXS強度パターンを円環平均により一次元SAXSプロファイルへと変換した。散乱強度補正には Glassy Carbon を用いた。また熱重合系以外に光重合系で作成した試料とも比較を行った。光重合系は重合速度が熱重合系に比べ早すぎたため、SAXS/USAXS のその場簡観察を行わず最終樹脂の透明性の評価として熱重合系と比較した。

結果および考察:

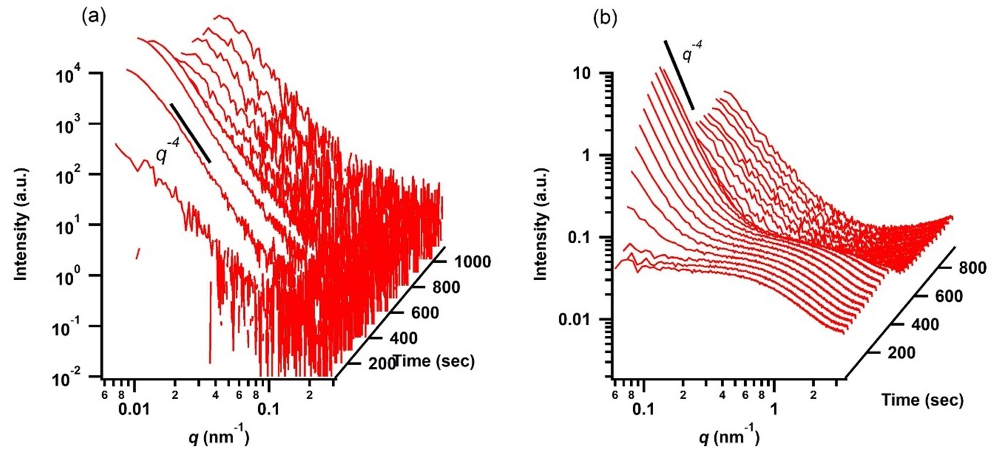

Figure 1 に 60°C での硬化過程(系の温度を室温から 100°C/min で昇温し、60°C に達した時点での時間をゼロとした)を観察した USAXS (Figure 1a)および SAXS(Figure 1b)測定結果を示す。まず、重合反応開始剤の混合していない試料においても同様の温度条件で構造変化が起こるかどうかを調べたところ(即ちX線による重合が誘起されるかどうかの確認)、20分ほど照射を続けたが、散乱パターンに何も変化が現れないことを確認した。従って、散乱パターンの時間に伴う変化は、開始剤の熱分解により発生したラジカルによるモノマーの熱重合に伴う構造変化に由来するものであると言える。

Figure 1. Time-resolved USAXS and SAXS profiles of MMA/PMMA/C2 mixture during polymerization.

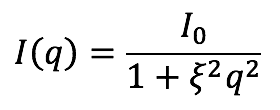

開始剤を混合したすべての系において、反応直後の初期には相分離などを示す散乱は見られず、高分子がモノマーに溶解した溶液の散乱パターン(Ornstein Zernike 型、下式において ξ は相関長)のみが観測された(Figure 1(b)の初期)。Figure 2 に反応直後SAXSプロファイルを抜き出して示す。ξ = 0.88 nm のOZ関数で実験結果をうまく説明できる。

Figure 2. SAXS profile of MMA/PMMA/C2 mixture in early time.

反応時間が進むと、小角側の散乱強度が立ち上がっていく様子がわかる。Figure 3 には USAXS 側および SAXS 側のある q 範囲における散乱強度変化を示す。C2 を添加した系に注目すると約200秒後あたりから q < 0.1 nm−1 範囲の散乱強度が増大し、かなり大きなスケールの濃度揺らぎが発生していることが分かった。このときの散乱強度 I(q) の q 依存性は 0.01 < q < 0.3 nm−1 の領域で図示したように q−4 でありシャープな界面を有する二成分領域の存在を示唆するものであった。この時間領域では実際、反応混合物は濁り、可視光透過率は低下したことを確認している。超小角側の散乱強度も大きくなっていることにも対応する。なお USAXS 領域(Figure 1(a))の q < 0.01 nm−1 のピーク様に見えるパターンはビームストッパー近傍であるため、周期的な構造を示すピークであるかは現時点では不明である。その後、硬化が進むにつれ、約500秒後あたりから散乱強度が減少し始めた(Figures 1 および 3)。SAXS 領域(0.2 < q < 2 nm−1)の散乱パターンが大きく変化し、散乱強度も大きく減少した。これは初期において溶液中の高分子鎖からの散乱が観測されていたが、モノマーが高分子化する事によって、モノマーと高分子の差(電子密度差)がなくなっていったためであると考えられる。より小角側の強度の立ち上がりは、かなり小さくなるものの依然残ったままであり、重合初期に発生した濃度の不均一性が架橋によりそのまま保持された状態か、架橋による不均一構造(架橋点の不均一性)が残るためと考えられる。散乱強度の q 依存性も q−4 から弱くなった。電子密度のコントラスト的には、硬化後は全て重合体となるため、本質的には同一モノマーからなる高分子重合体となることを考えると、均一な(透明な)試料となることが考えられるが、散乱実験結果からは不均一構造が残っていることを示している。実際可視光に対しては完全透明ではなく、透過率が若干低下していることにも対応する結果となった。

Figure 3. Time-evolution of relative integrated intensity of USAXS (left: 0.0034 nm−1 < q < 0.108 nm−1) and SAXS (right: 0.053 nm−1 < q < 3.3 nm−1) at the range of given q-regions.

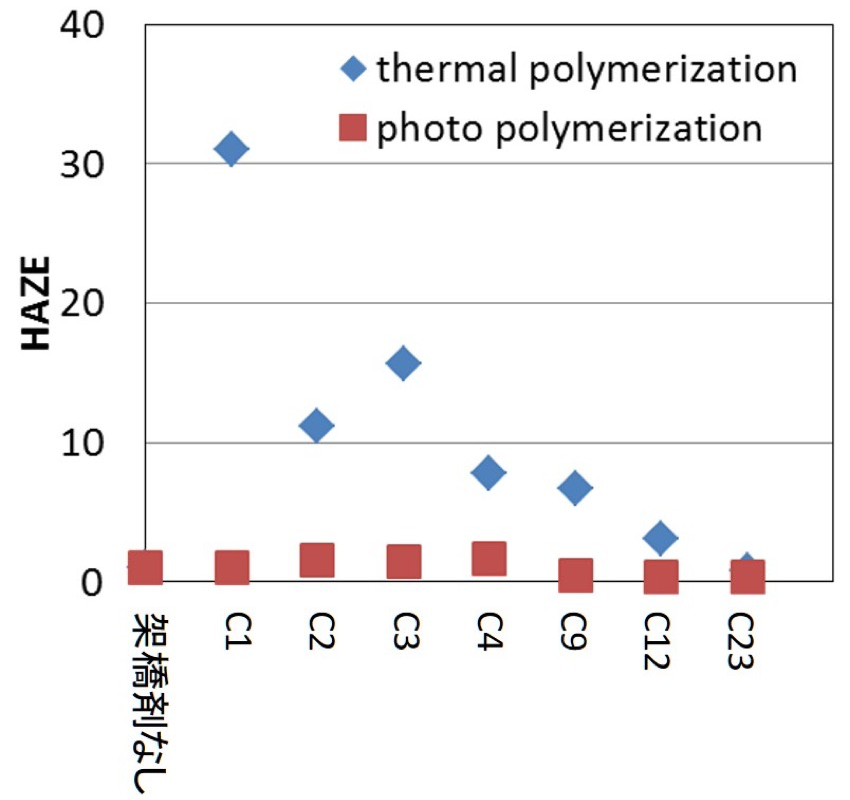

次に、架橋剤の分子量違いを比較すると、C1–C4 までの系では USAXS 領域での散乱強度の増大が大きく、C9–C23 では、あまり増大しないことがわかる。実際の試料の可視光透明性(Figure 4のヘイズ値)にもその傾向が見て取られた。USAXS での散乱強度が大きくなったものはヘイズ値が大きくなる傾向にある。反応物の仕込み量の問題も重要であり、官能基のモル数をそろえた実験としているため、架橋剤の分子量が大きくなると、重量比が大きく変化することになる。C21 と C23 を比較すると、後者は重量比で5倍程度多く仕込んだこととなる。C23 の分子量は1000を超えており、多くのオリゴマーがブレンドされた系にも匹敵し、より相分離が進行する系にも考えられるが、PMMA との相溶性が良いためかX線散乱強度の増大小さくも、可視光散乱も小さい結果となった。

Figure 4. Haze vales of polymethacrylic resins after complete polymerization.

X線散乱実験では熱重合による重合過程の観測を行えたが、光重合に関しては重合速度が速すぎたため、行えていないため、最終重合物のヘイズ値で比較を行う。光重合においてはすべての系でヘイズ値が小さくなった。重合初期において、系は均一であり、重合速度が十分速いことで、初期状態を維持したまま重合が完了するためではないかと考えている。

現時点では硬化過程で発生した大きな濃度揺らぎの原因はつきとめられていないが、今後の課題として、様々な検討から解明していく。少なくとも重合速度が揺らぎ抑制に影響をおよぼしていることが確認できた。完全なメカニズム解明とはいかないものの、系統的な実験により高い透明性を有し、高い耐衝撃性、耐熱性を有するガラス代替アクリル樹脂の開発の指針を得られたと考えている。

今後の課題:

散乱パターンの時間変化について散乱法からの情報を収集することができた。今後は、さらにこの散乱強度変化がどのような構造変化が原因となっているか様々な手法と相補的に理解していくことで、構造形成のメカニズム解明を目指してゆく。

参考文献:

[1] K. Yamamoto et al., Macromolecules 42, 9561–9567 (2009)

[2] D. Sato et al., e-Journal of Soft Matererials 3, 9–13 (2007)

(Received: April 1, 2018; Early edition: April 10, 2019; Accepted: July 16, 2019; Published: August 29, 2019)