Volume7 No.2

SPring-8 Section B: Industrial Application Report

酸化した高純度鉄箔のガス浸炭における反応挙動の、X線回折法によるその場分析

In-Situ Analysis of Property at Carburizing from Oxidized High Purity Fe Foil with X-ray Diffraction Imag

住友電気工業株式会社

Sumitomo Electric Industries, Ltd.

- Abstract

-

鉄箔を大気酸化した後に、高温のアセチレンガス雰囲気中で処理すると、熱亀裂の内部にサブミクロンの幅を持つ炭素繊維(チューブやシート)が亀裂の両側をブリッジするように成長する現象を発見した。この現象を利用すれば、直線的なナノカーボンが成長でき、新規デバイス作成手法に応用できる。炭素が引き出されるメカニズムを解明するため、加熱・ガス浸炭工程中に透過X線回折像をその場観察することを試みた。

Keywords: カーボンナノチューブ、高純度鉄箔、透過X線回折法、酸化鉄、ガス浸炭

背景と研究目的:

カーボンナノチューブ(以下CNT)は1次元構造による高い導電性を持ち、次世代の導電材料として期待されている。当社では、将来、資源の枯渇の可能性があり、価格の乱高下による原料の供給不安定の心配が続く銅に変わる次世代の電線材料として、CNTを用いた電線の製品化を目指して研究開発を進めている。しかし、現在のCNT成長方法においては、1本の長さが最大でも1センチ程度であり、通常の大量生産方式では数十 μm 程度である。長尺線材としては、短いCNT繊維を紡いだ例があるが、繊維間の接触抵抗により紡糸線全体の電気特性が支配され、CNT本来の電気特性を実現できていない。

一般的にCNTを成長させる手法としては、Fe や Ni など、触媒となる金属のナノ粒子に炭化水素ガスを高温で作用させて、飽和した固溶炭素が粒子表面から析出するものであり、直線性が悪く、空間制御性が非常に悪かった。

当社においては、CNT繊維1本を連続的・長尺成長方法を研究する中で、純鉄箔を酸化した後に高温の炭化水素ガス中で浸炭を行うと、表面に発生した亀裂の間に、あたかも納豆が糸を引くようにカーボンナノ繊維が引き出されることを見いだした。[1]

本現象を応用すると、炭素を過剰に固溶したバルクの金属体から引き出されるため、引っ張り方向に整列し、位置制御が容易となり、電子デバイスや導電体、構造材料としての産業利用が可能となる。連続成長した長尺のCNTを使用することで、その繊維の1本の長さが長くなるほど、繊維同士の接触点が少なくなり電線全体での接触抵抗が繊維長さに反比例して低減され、空間制御性良く成長させることで安定して撚り合わせることもできるため、銅と同等以上の高い導電性を持ったCNT単繊維本来の特性を持つ電線を実現できる。また、位置制御の容易さを利用して電子デバイスへの応用も進むと考えられる。さらに、長尺繊維化することで、鋼鉄線を凌駕する、CNT単繊維の引っ張り強度を持つ構造材料としての産業利用が可能となる。炭素原料の供給を続けることで、連続的に長尺のCNTを量産できる可能性がある。

本現象については、高純度鉄由来の酸化鉄から高温炭化水素ガスで浸炭した場合にのみ観察されるが、その成長メカニズムはまだ明らかとなっていない。実験室では高温・アセチレン雰囲気での反射X線回折法での分析を実施したが、高温処理での反射X線回折では処理中の Fe の変形が大きく現象の解明に至っていない。また、この測定系では角度スキャンが必要であり1回の測定に20分から40分かかるため、今回のような早い反応における結晶系のその場・連続観察は大変困難であった。

上記背景のもと、酸化、浸炭、冷却過程での鉄および炭素の結晶構造変化を解析し、CNT成長の機構を明らかにするためには、工程中の雰囲気制御を行いながら石英ガラス容器内に置いたサンプルを観察し、さらに工程中のサンプルの大きな変形にも対応するため、高輝度の放射光を用いた「透過測定」が不可欠である。

実験:

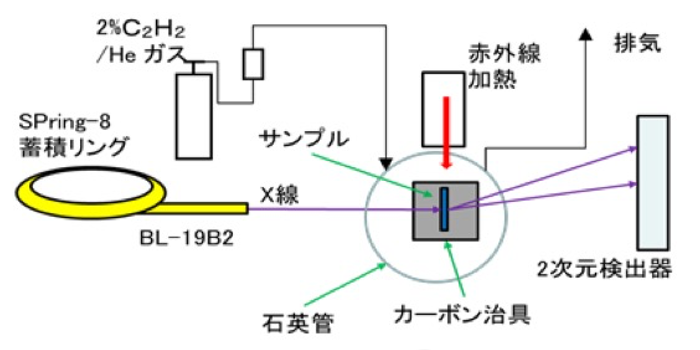

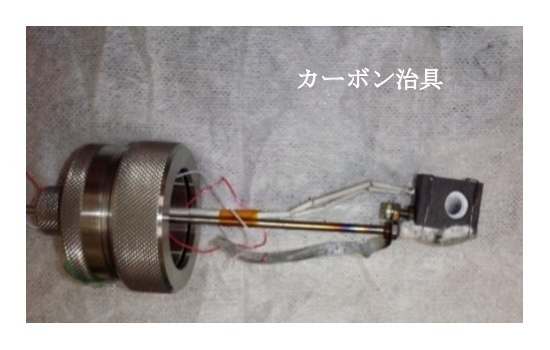

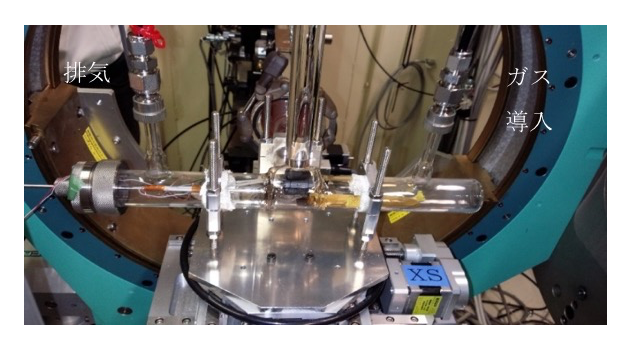

今回の実験において設置した測定システムの概要を Fig. 1に示す。実験試料には厚さ 50 μm の超高純度(5N)の鉄箔を用いた。炭化水素ガスは、He 希釈 2%C2H2 ガスを用いた。鉄箔試料は、ϕ7 mm のX線透過孔を有するカーボン治具(Fig. 2)に保持し、雰囲気制御可能なように、石英チャンバ(Fig. 3)内に設置した試料に温度測定用の熱電対を接触させ、イメージ加熱装置の制御を行った。加熱は、イメージ加熱とし、石英ロッドにより赤外線導入を行った。サンプルを封入した石英ガラスチャンバはHuber社の多軸回折装置に固定した。

Fig. 1 測定システムの概略図

Fig. 2 カーボン治具 Fig. 3 石英管とステージ設置状態(2次元検出器側から撮影)

BL19B2においてX線のエネルギーは 30 keV 入射光サイズ横 3 mm 縦 0.3 mm、カメラ長は 335.03 mm(標準試料 CeO2 の回折パターンを用いて校正)、試料後方に設置した2次元検出器PILATUS-300Kにて回折像を取得した。取得した2次元回折像は円環平均操作で1次元化した。

・サンプルの加熱には、サーモ理工社製の赤外線加熱装置・GVL298を用い、石英ガラスチャンバ内のカーボン治具をイメージ加熱した。

・熱処理の条件は、大気中・室温から 40°Ϲ/min で 850°Ϲ に昇温し鉄箔を酸化させ、その後 850°Ϲ・He100 ml/min フロー中で10分保持した後 He 希釈 2%C2H2 ガスフローに切替え 850°Ϲ を保持した。サンプルの回折像の変化が終了したと判断した後、再度 He100 ml/min ガスフローに切替え、降温工程に進めた。降温工程中の 850~700°Ϲ は 10°Ϲ/min で降温し、700°Ϲ 以下は 40°Ϲ/min で降温した。

結果および考察:

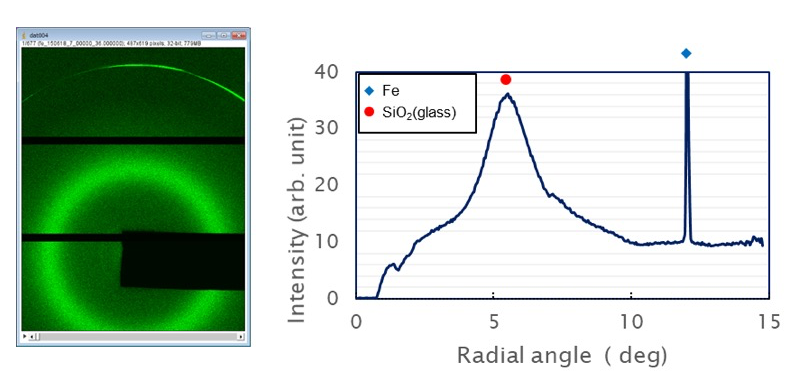

・生成した物質の同定は、室温で測定を行った Fe 第一ピークを標準としてJCPDSのデータと比較して行った。

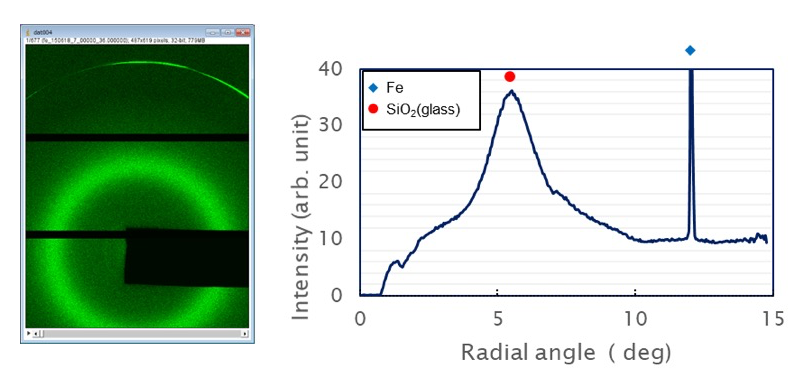

1)初期測定:大気中、室温にて Fe 箔のX線回折像を取得。露光10秒で十分な回折像を得られることを確認した。純 Fe の室温での回折像は Fig. 4-1 に、1次元化したグラフは Fig. 4-2 に示す。

Fig. 4-1 純鉄箔の回折像 Fig. 4-2 純鉄箔の回折像・1次元化図

2)酸化工程:石英チャンバ大気中で 40°Ϲ/min、850°Ϲまで昇温を行い、大気中酸化を行った。

熱膨張に伴い、純鉄の回折リング直径は小さくなり、その後、酸化鉄:FeO と思われる回折像が出現した。回折像は Fig. 5-1 に、1次元化したグラフは Fig. 5-2 に示す。

Fig. 5-1 850°C 酸化工程中の回折像 Fig. 5-2 酸化工程中の回折像・1次元化図

3) 還元・浸炭工程:酸化工程後、石英チャンバ中に He 置換を行いながら 850°Ϲ で10分間保持した後、850°Ϲ 炭化水素ガスを 10 ml/min で導入し、連続的に構造の変化を観察した。還元が進行し、FeO のリングとともに、鉄の炭化物・セメンタイト(Fe3C)と思われる多数のリングが出現した。850°Ϲ 保持・反応最終段階における、回折像を Fig. 6-1 に、1次元化したグラフは Fig. 6-2 に示す。二次元像において、リングからスポット状になっているが、結晶粒子の粗粒化に伴うものと考えられる。

Fig. 6-1 浸炭工程後の回折像 Fig. 6-2 浸炭工程後の回折像・1次元化図

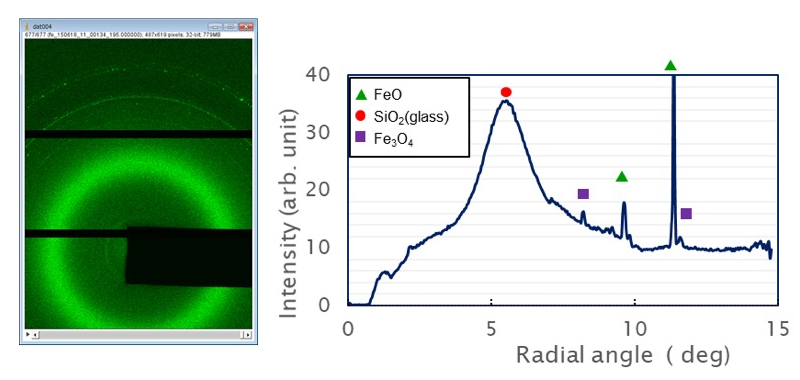

4)降温:850°Ϲ での観察において、回折像の変化が無くなったと判断された時点で、炭化水素ガスを止め、He に切り替え 850°Ϲ~700°Ϲ までは、10°Ϲ/min 設定にて降温した。γ → α 変態点(450°Ϲ付近)は低速で、その後は 40°Ϲ/min で降温した。降温時には Fe の γ 相、α 相と思われる回折像はいずれも観察されず、Fe の相転移に関しては評価できない。降温後 190° Ϲ付近での回折像は酸化鉄 FeO と炭 Fe3O4 と思われる回折像が観察され(Fig. 7-1, 2)、今回のガス濃度においては、酸化鉄相がある状態で、浸炭還元と Fe3C の生成が起こった後、FeO が Fe3O4 に変化していることが示唆された。

Fig. 7-1 降温後の回折像 Fig. 7-2 降温後の回折像・1次元化図

今後の課題:

・大気雰囲気では 850°Ϲ を保持できたが、浸炭工程後においては、炭化水素ガスの導入に伴い、急激に温度が低下するなど温度の制御が難しかった。これは、炭化水素希釈用の He ガスによる熱輸送が大きかったためと考えられる。大気中での酸化時は温度制御されていたことから、浸炭工程においても、窒素希釈の炭化水素ガスを使用して処理を行うことで、温度の安定化が可能と考えた。

・また、カーボン治具の下面に小型のヒーターを取付けることでより安定化できると考え、オフラインで追加実験を行ったところ、浸炭工程においても温度の安定制御ができることを確認できた。今後は、窒素希釈の炭化水素ガスと補助ヒーター付きの治具に変更して実験を行う。

参考文献:

[1] T. Hikata, et al., AIP Advances 3, 042127 (2013)

(Received: September 25, 2018; Early edition: February 26, 2019; Accepted: July 16, 2019; Published: August 29, 2019)